(5) УСТРОЙСТВО для НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ METABIWMECKOrO ПОРОШКА ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий из металлического порошка | 1982 |

|

SU1047595A2 |

| Установка для нанесения покрытий из металлического порошка | 1987 |

|

SU1405973A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007280C1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий | 1986 |

|

SU1416272A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние поверхности деталей | 1985 |

|

SU1292920A1 |

| Устройство для формирования покрытия из металлического порошка | 1987 |

|

SU1405974A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Устройство для нанесения металлических покрытий на внутренние поверхности цилиндрических деталей | 1987 |

|

SU1450904A1 |

| Устройство для нанесения металлических покрытий на внутренние поверхности цилиндрических деталей | 1988 |

|

SU1585075A1 |

| Устройство для формирования металлического покрытия на наружной поверхности изделия | 1986 |

|

SU1398990A1 |

I V

Изобретение относится к области порошковой металлургии, в частности к устройствам для нанесения на поверхности деталей твердосплавных покрытий из металлического порошка.

Известно устройство для нанесения покрытий из металлического порошка, содержащее источник нагрева детали и порошка, узел вращения с приводом и сменную биметаллическую втулку создания дополнительного давления на металлический порошок 1 .

Недостатком известного yctpo cTва является невозможность нанесения покрытий центробежным способом на плоские поверхности деталей.

Решением, наиболее близким к изобретению по технической сущности и достигаемому эффекту, является устройство для нанесения покрытий из металлического порошка, включающее корпус, узел вращения, источник нагрева и грузы для создания дополни- тельного давления на порошокД23,-,

Устройство содержит также термобиметаллический элемент, а грузы размещены внутри детали. ,

Недостатком устройства является невозможност ь регулирования плотноети наносимого покрытия и нанесения покрытия на плоские поверхности де-. талей.

Целью изобретения является обеспечение возможности регулирования плот10ности наносимого покрытия и повышения эффективности работы устройства.

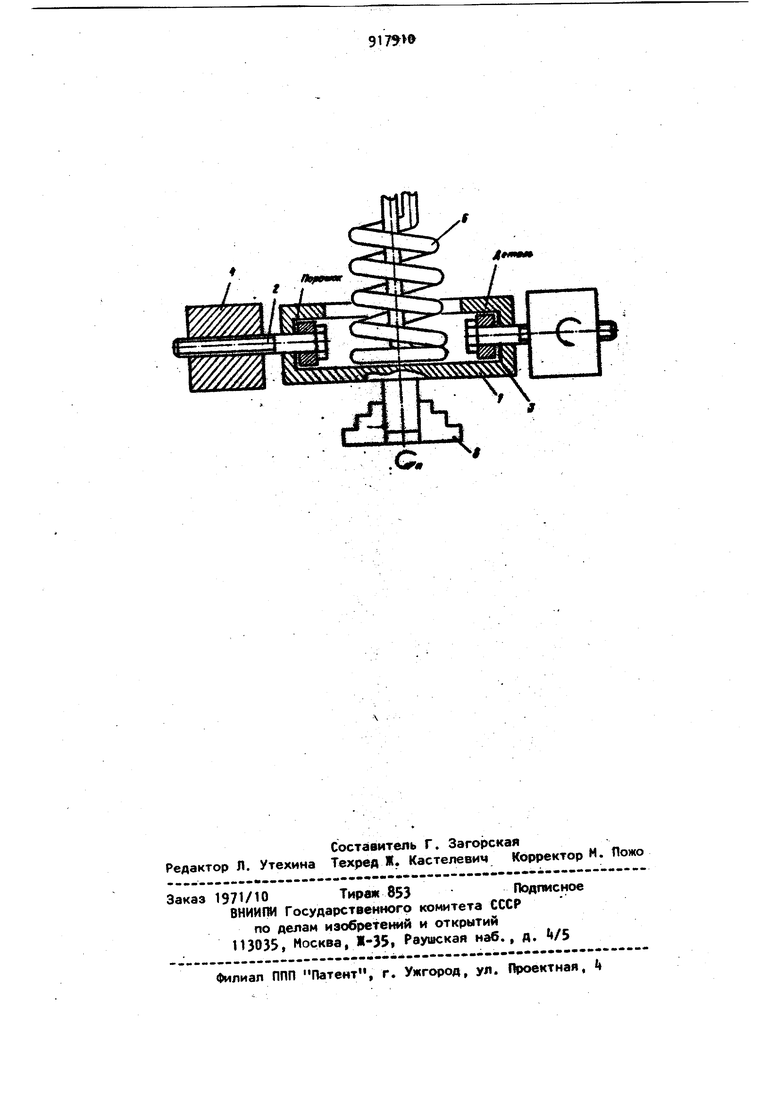

Поставленная цель достигается тем, что устройство для нанесения покры15тий из металлического порошка, содержащее корпус, узел вращения, ист точиик нагрева и грузы для создания дополнительного давления на порошок, снабжено осями с резьбой, грузы уста20новлены с возможностью углового поворота и перемещения вдоль осей, а источник нагрева расположен внутри корпуса. Узел вращения выполнен в виде токарного патрона, закрепленного на приводном валу. Не чертеже показано описываемое устройство. Устройство содержит корпус 1, в котором размещают деталь, на торцовую поверхность которой наносят металлическое покрытие, оси 2, выполненные с резьбой и проходящие через отверстия в детали (число осей 5-15 Для предотвращения спекания метаяли че ;кого порошка, засыпанного у торца детали, с корпусом 1 в нем установлена картонная прокладка 3. На осях 2 установлены грузы 4с возмож ностью углового поворота на осях 2 срезьбой. Корпус Т цилиндрической частью установлен в трехкулачковом токарном патроне 5. В корпус введен «ольцевой индуктор 6 для обеспечени требуемой температуры спекания. Источник нагрева 6 (индуктор) расположен внутри корпуса 2 из-за (ггюобходимости размещения грузов k нв достаточном расстоянии от центра врщения корпуса 1 и создания значи )t нагрузок при напрессовывани металлического порошка на деталь. Как правило, витки индуктора Т8Ч приближают к детали на расстояние 2-3 мм, поэтому установка индуктора внутрь корпуса обеспечивает наиболее высокую эффективность нагрева издепий. . Узел выполнен в виде то карного пзтронд для быстрой замены партии дета/юй, на которые наносят ПО1ФМТИЯ. Это осуществляют перемещением корпуса вертикально вниз после ослабления кулачков патрона 5 Устройство работает следующим образом. Устанавливают прокладки 3 в корпу 1, засыпают металлический порошок, вводят деталь, ось 2 продевают через деталь и на противоположном конце оси 2 устанавливают на резьбе грузы 4. Корпус а сборе закрепляют а токар ном патроне 5, а в корпус вводят индукТор 6. Одновременно включают индукцион й4Й нагрев детали и ее вращение. При вращении корпуса 1 от действия центробежных сил грузы /воздействуя через оси 2 на деталь и металлический порошок, прижмут порошок к торцовой поверхности детали. Повышение температуры до в зоне спекания позволяет получить покрытие из металлического порошка, обладающее высокой прочностью. Для регулирования плотности наносимого покрытия грузы k по резьбе перемещают вдоль оси 2. При этом может быть увеличена или уменьшена действующая на деталь центробежная сила. Предложенное устройство обеспечивает регулирование плотности покрытия и повышение эффективности его работы, что приводит к повышению качества покрытий на торцовых поверхностях деталей, имеющих внутреннее отверстие. Контур этих деталей может быть любым (концентричная окружность, четырехгранник, трехгранник и шестигранник) . Покрытия могут быть нанесены на многогранные пластинки, -служащие для обработки резанием. рмула изобретения 1.Устройство для нанесения покрытий из металлического порошка, включающее корпус , узел вращения, источник нагрева и грузы для создания дополнительного давления на порошок, отличающееся тем, что, с целью обеспечения возможности регулирования плотности наносимого .покрытия н повышения эффективности работы устройства, оно снабжено осями с резьбой, грузы установлены с возможностью углового поворота и перемещения вдоль осей, а источник нагрева расположен внутри корпуса. 2.Устройство ПО П.1, отличающееся тем, что узел вращения выполнен в виде токарного патрона , закрепленного на приводном валу. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 552137, кл. В 22 F , 1975. 2.Авторское свидетельство СССР № 599929, кл. В 22 F 7/0, 1976 (прототип).

Авторы

Даты

1982-04-07—Публикация

1980-06-23—Подача