Изобретение относится к области стыковой сварки изделий, например труб, двутавровых балок и т. д. и может быть использовано при проектировании соответствующего сварочного оборудования.

Известны способы непрерывной стыковой сварки труб и других изделий путем нагрева свариваемых кромок (радиочастотная, индукционная, сварка сопротивлением и др.).

Известек способ высокочастотной (радиочастотной) сварки, заключающийся в том, что сходящиеся под острым уг. лом свариваемые кромки нагревают то-ком высокой частоты, текущим вдоль кромок в противоположных направлениях, сдавливают в сжимающей клети и сваривают. Этот способ широко применяют в производстве сварных труб из черных и цветных металлов а также в производстве других, изделий с большой протяженностью сварного шва.

Однако из-за несоответствия между усилиями прилол епиыми к кромкам для

изгиба элементов заготовки при образовании требуемого угла схождения кромок, и усилиями, необходимыми для осадка и сварки, значительно ухудшается качество сварного соединения, появляются неисправимые смещения кромок.

Усилия, необходимые для изгиба элементов заготовки, передаваемые через шов, на порядок выше усилий, необходимых для сварки.

Цель изобретения - повышение качества сварки.

Для этого по предлагаемому способу сваренную трубу после точки сварки на некотором расстоянии от оси сжимающих ВШ1КОВ разжимают изнутри усилием, разгружающим от усилий, необходимьгс для изгиба кромок заготовки при образовании требуемого угла схождения кромок. После приложения разжимающих усилий сварной шов подвергают обжатию усилием, разгружающим его от растягивающих усилий, возникаюлшх вслоаствио

расхождения ранее изогнутых кромок заготовки.

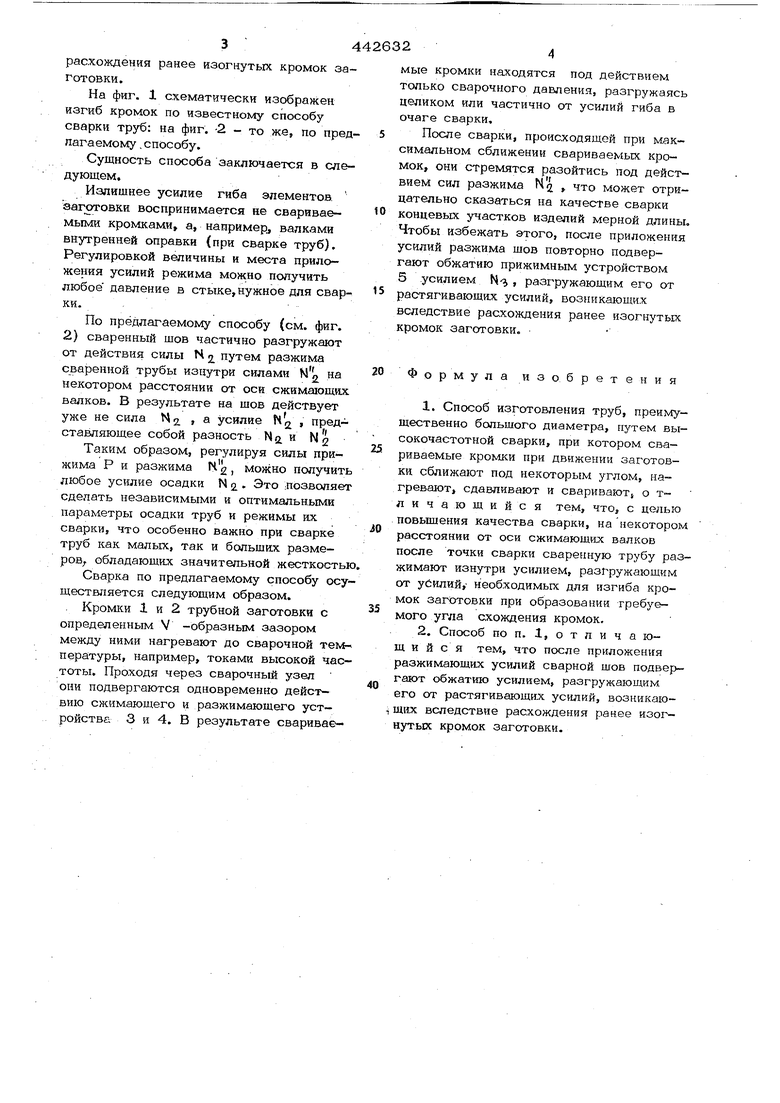

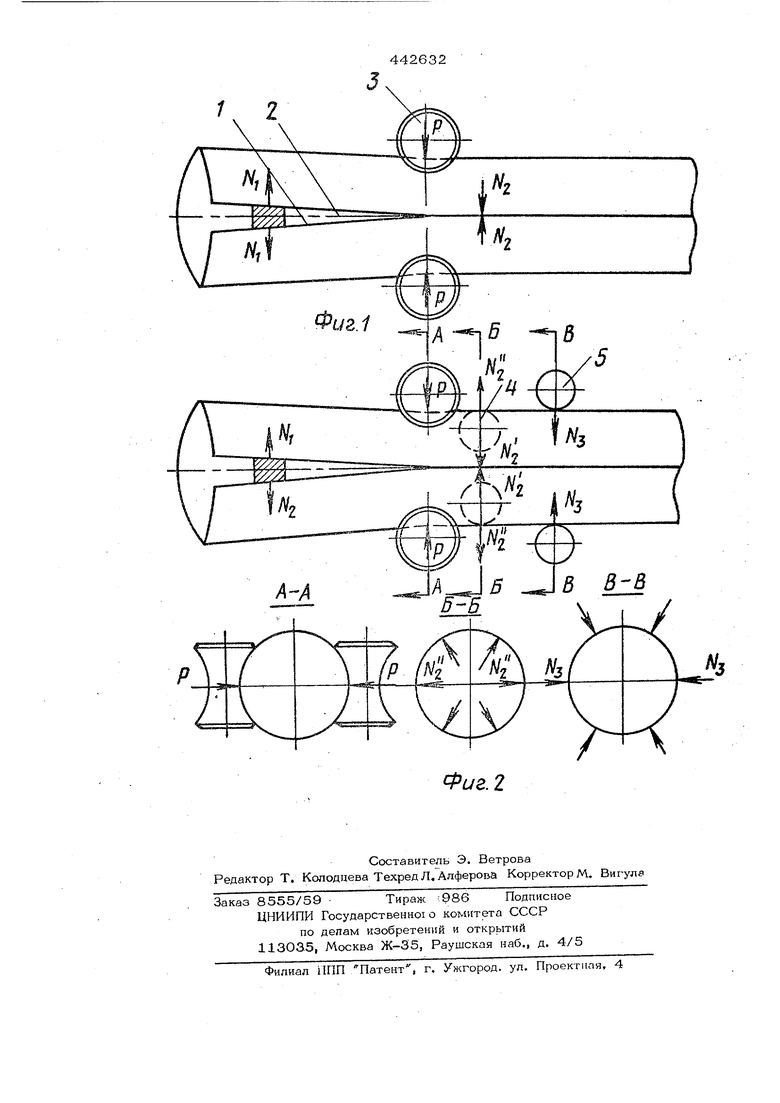

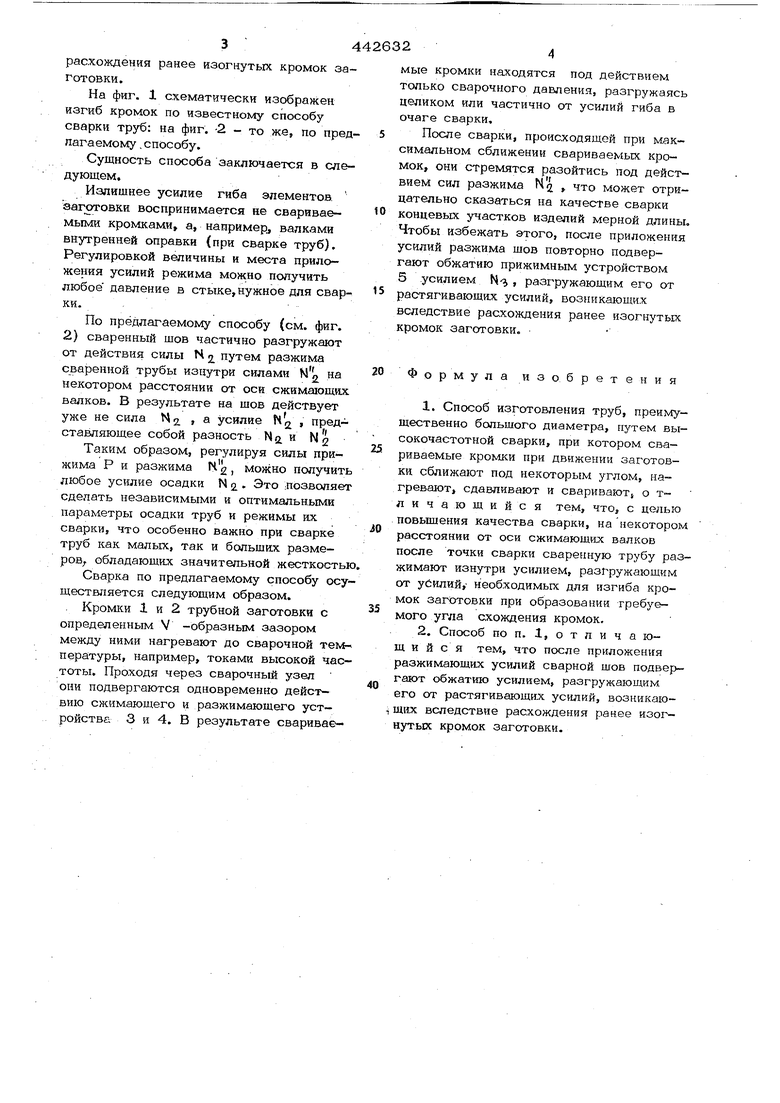

На фиг, 1 схематически изображен изгиб кромок по известному способу сварки труб: на фиг. -2 - то же, по предлагаемому .способу.

Сущность способа заключается в следующем.

Излишнее усилие гиба элементов, заготовки воспринимается не свариваемыми кромками, а, например, валками внутренней оправки (при сварке труб). Регулировкой величины и места приложения усилий режима можно получить любое давление в стыке, нужное для сварки.

По предлагаемому способу (см. фиг. 2) сваренный шов частично разгружают от действия силы N путем разжима сваренной трубы изнутри силами Ы на некотором расстоянии от оси сжимающих валков. В результате на шов действует уже не сила N а усилие N , представляющее собой разность N и N g

Таким образом, регулируя силы прижима Р и разжима ГЧ, можно получить любое усилие осадки N 2. Это .позволяет сделать независимыми и оптимальными параметры осадки труб и режимы их сварки, что особенно важно при сварке труб как малых, так и больших размеров обладаюши-х значительной жесткость Сварка по предлагаемому способу осуществляется следующим образом. . Кром1си 1 и 2 трубной заготовки с определенным V -образным зазором между ними нагревают до сварочной темпера:туры, например, токами высокой частоты. Проходя через сварочный узел они подвергаются одновременно действию сжимающего и разжимающего устройства 3 и 4. В результате свариваемые кромки находятся под действием только сварочного давления, разгружаясь целиком или частично от усилий гиба в очаге сварки.

После сварки, происходящей при максимальном сближении свариваемых кромок, они стремятся разойтись под действием сил разжима N2 , что может отрицательно сказаться на качестве сварки концевых участков изделий мерной длины. Чтобы избежать этого, после приложения усилий разжима шов повторно подвергают обжатию прижимным устройством 5 усилием Ni , разгружающим его от растягивающих усилий, возникающих вследствие расхождения ранее изогнутых кромок заготовки.

Формула изобретения

1.Способ изготовления труб, преимущественно большого диаметра, путем высокочастотной сварки, при котором свариваемые кромки при движении заготовки сближают под некоторым углом, нагревают, сдавливают и сваривают, о тичающийся тем, что, с целью повьщ ения качества сварки, нанекотором расстоянии от оси сжимающих валков после точки сварки сваренную трубу разжимают изнутри усилием, разгружающим от усилий,- необходимых для изгиба кромок заготовки при образовании требуемого угла схождения кромок,

2.Способ поп. 1,отлича ющ и и с я тем, что после приложения разжимающих усилий сварной шов подвергают обжатию усилием, разгружающим его от растягивающих усилий, возникающих вследствие расхождения ранее изогнут ьк кромок заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| СПОСОБ СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 1969 |

|

SU248117A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU774855A1 |

| Устройство для сварки прямошовных труб | 1976 |

|

SU764765A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| Способ производства электросварных труб | 1986 |

|

SU1310060A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ И РАЗРЕЗНАЯ ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149721C1 |

Авторы

Даты

1980-01-05—Публикация

1971-05-03—Подача