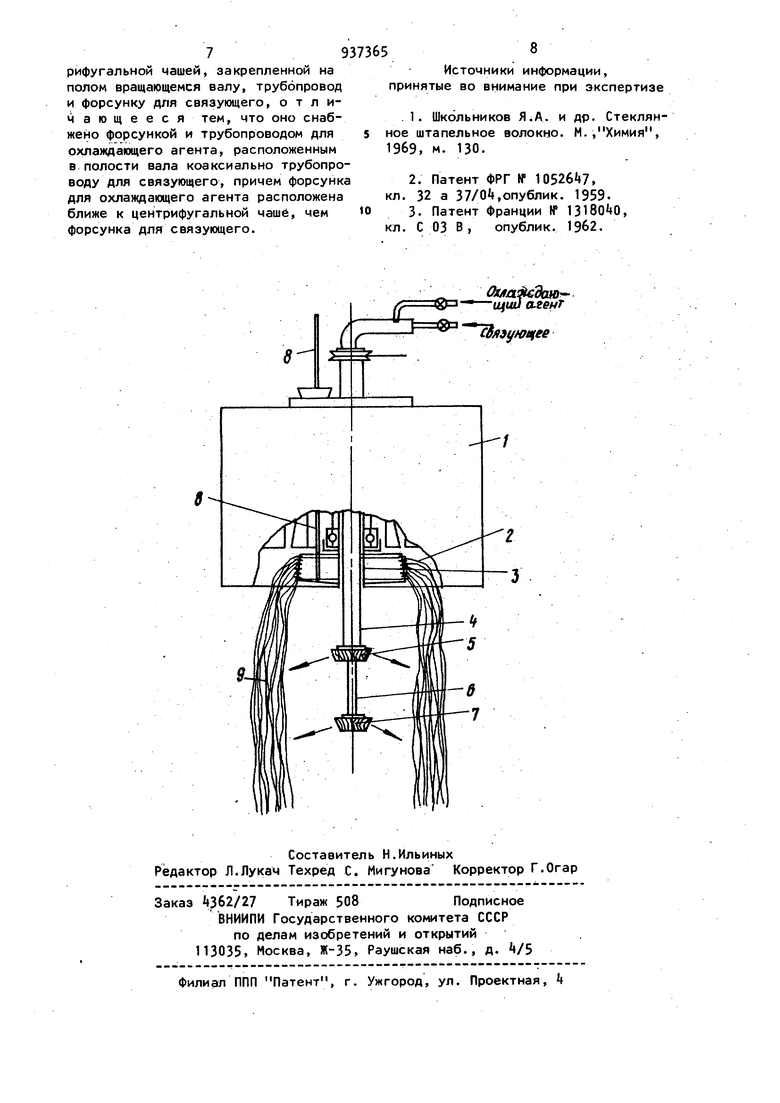

3 9 приготовление шихты, варку стекломассы, получение волокна, формование ковра, нанесение связующего на внутреннюю поверхность стекловолокнистого чулка. . Известно устройство для осуществления такого способа, включающее питатель, центрифугально-фильернодутьевую машину, камеру волокноосаж дения. Под центрифугально-фильернодутьевую машину сбоку подведен трубопровод для подами связующего с фо сункой расположенной на оси маUIHHb t. Недоетатком такого способа является высокая температура окружаю|цего пространства в области форсунк для распыления связующего, следствии чего связующее пре)едеаре меннс полимеризуется. К недостаткам такой конструкции следует отнести то, что трубопровод для подачи связующего подведен под центрифугально фил| ерно-дутьеву«) машину сбоку, и стекловолокно постояню налипает на : трубопровод, а для очистки трубопро вода приходится останавливать произ водство. Наиболее близким к изобретению по тех ничёсксй сущности и достйгаемому результату является способ пояумения штапельного волокна путем фО(«ов9ния волокнистого чулка и нанесения связующего. Наиболее близким к предлагаемому является устройство для получения штапельного волокна, вклюмающёе центрифугально-фильерно-дутьевую или центробежно-дутьевую машину с центрифугальной чашей, закрепленной на полом вращающемся валу, тру болровод и форсунку для связующе;го СЗ. Однако по известному способу и в устройстве для получения штапельного волокна не предусмотрены меры для предупреждения полимёриза.ции связующего в подающем трубопроводе, форсунке их в период распыления. Связующее находится в област Высокой температуры и полимеризуется. После полимеризации оно теряет свои первоначальные свойства и не сцепляется со стекловолокном, а остается на его поверхности как заполнитель . В результате происходит перерасход связующего. Цель изобретения - экономия свяэующег о. .Поставленная цель достигается тем, что согласно способу получения штапельного волокна путем формования волокнистого чулка и,нанесения связующего, перед нанесением связующего на волокнистый чулок воздействуют изнутри охлаждающим агентом. Устройство для получения штапельного волокна включающее центрифугально-фильерно- дутьевую или центробежно-дутьевую машину с центрифугальной чашей, закрепленной на полом вращающемся валу, трубопровод и форсунку для связующего, снабжено форсункой и трубопроводом для охлаждающего агента, расположенным в полости вала коаксиально трубопроду для связующего, причем форсунка для охлаждающего агента расположена ближе к центрифугальной чаше,чем форсунка для связующего. На чертеже представлено устройство, общий вид. Устройство содержит центрифугально-фильерно- дутьевую машину 14 или центробежно-дутьевую машину), центрифугальную чашу 2, закрепленную на полом вращающемся валу 3. В полости вала 3 расположен трубопровод 1 для подачи охлаждающего агента с форсункой 5 и внутри него на одной оси трубопровод 6 д(1я связующего с форсун- кой 7. Предлагаемое устройство работает следующим образом. Струя расплава 8 поступает в центрйфугальную чашу 2, вращающуюся вместе с валом 3 (в случае использования центрифугальной чаши 2, вращающейся вместе с валом 3 ). В случае исполь зования центрифу г аль но-фильернь-дутьевой машины 1 расплав продавливается через перфорированные стенки Центрифугальной чаши 2, а при использовании центробежно-дутьевой машины, расплав тонкой пленкой сходит с кромки чаши по всей ее окружности, и высокоскоростной поток пара или воздуха разрушает пленку расплава на отдельные струйки и капли. Струйки расплава вытягиваются в волокна. Волокна самопроизвольно сплетаются в так называемый стекловолокнистый чуЛок 9- Под центрифугальной чашей 2 расположена форсунка 5, через которую на стекловолокнистый чулок 9 воздействуют охлаждающием агентом, например водяным гуманом. Через форсунку 7, расположенную под форсункой S,. распыляют на стекловолокнистый чулок связующее.

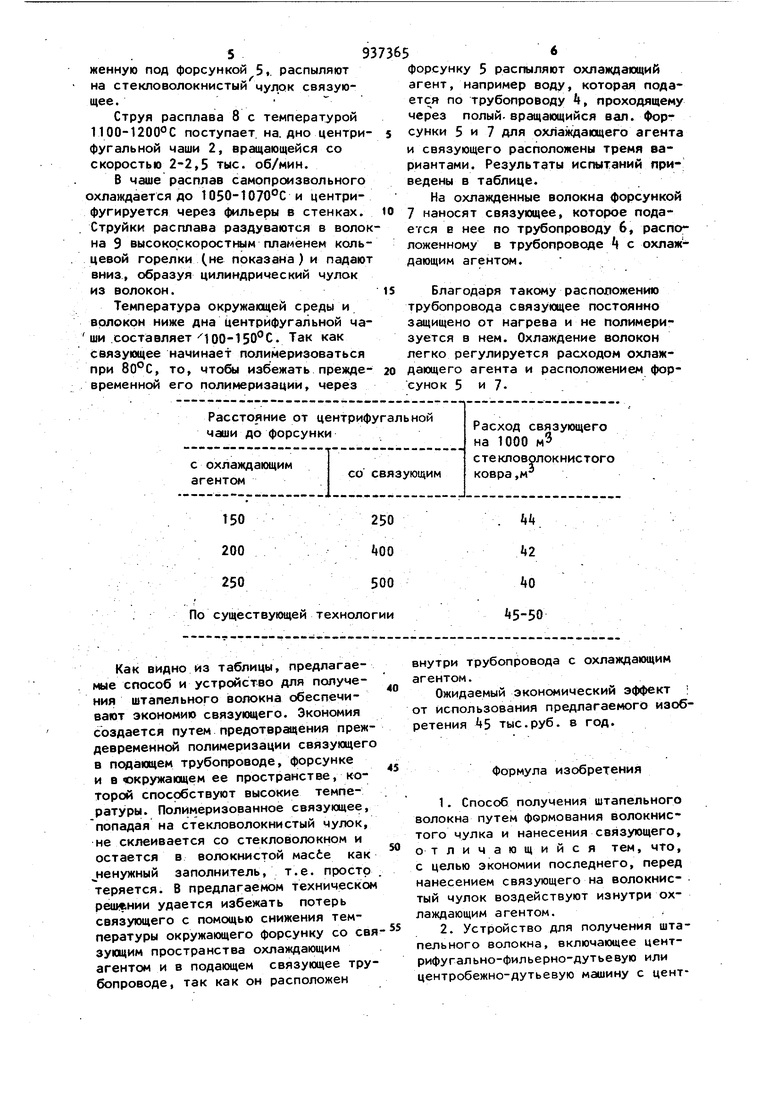

Струя расплава 8 с температурой 1100-1200 0 поступает, на. дно центри- 5 фугальной чаши 2, вращающейся со скоростью 2-2,5 тыс. об/мин.

В чаше расплав самопроизвольного хлаждается до 1050-1070°С и центрифугируется через фильеры в стенках, ю Струйки расплава раздуваются в волокна 9 высокоскоростным пламенем кольцевой горелки (не показана) и падают вниз, образуя цилиндрический чулок из волокон.15

Температура окружающей среды и волокон ниже дна центрифугальной чаши составляет100-150°С. Так как связующее начинает полимеризоваться при 80°С, то, чтобы избежать прежде- 20 временной его полимеризации, через

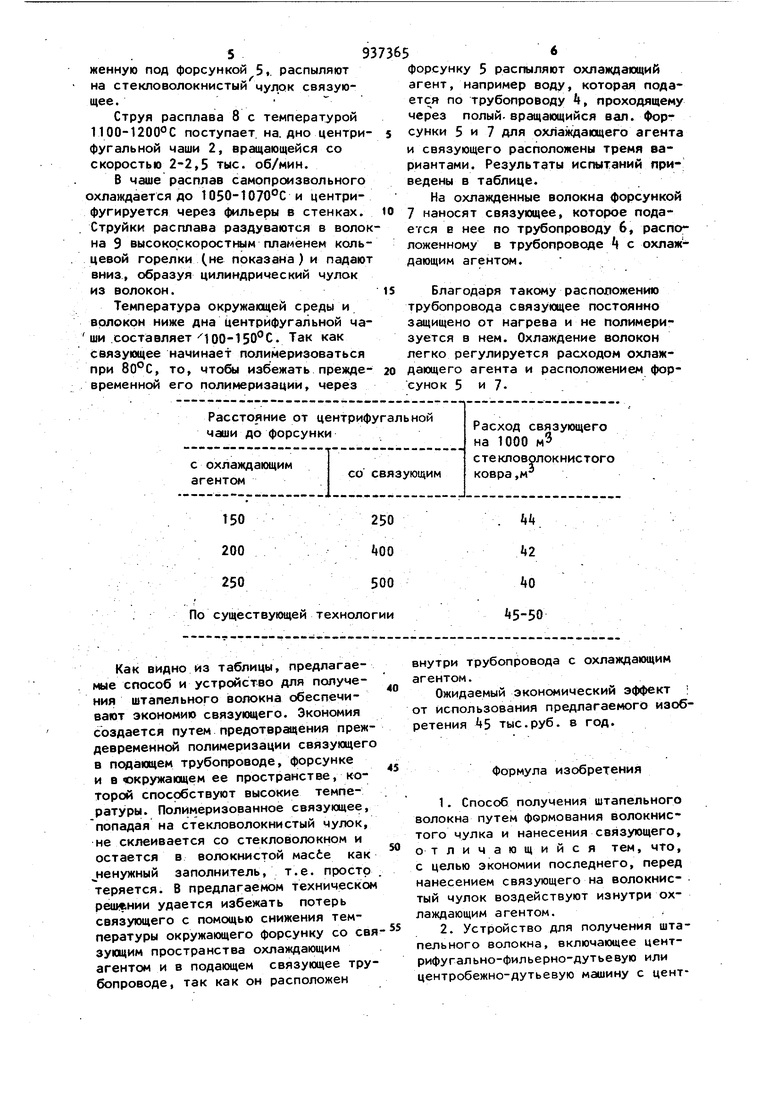

форсунку 5 распыляют охлаждающий агент, например воду, которая подается по трубопроводу , проходящему через полый-вращающийся вал. Форсунки 5 и 7 для охлаждающего агента и связующего расположены тремя вариантами. Результаты испытаний приведены в таблице.

На охлажденные волокна форсункой 7 наносят связующее, которое подается в нее по трубопроводу 6, расположенному в трубопровсде А с охлаждающим агентом.

Благодаря такому расположению трубопровода связующее постоянно защищено от нагрева и не полимеризуется в нем. Охлаждение волокон легко регулируется расходом охлаждающего агента и расположением форсунок 5 и 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения волокна из расплава | 1984 |

|

SU1217797A1 |

| Устройство для получения штапельного волокна из силикатного расплава | 1981 |

|

SU983087A1 |

| Устройство для получения штапельного волокна | 1981 |

|

SU984998A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА | 1972 |

|

SU332057A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 1971 |

|

SU312838A1 |

| Устройство для получения волокна из расплава | 1986 |

|

SU1335538A1 |

| Устройство для получения волокна из расплава | 1989 |

|

SU1721030A1 |

| Устройство для получения волокна из силикатного расплава | 1981 |

|

SU990696A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Способ получения штапельного волокна | 1981 |

|

SU1028611A1 |

Как видно из таблицы, предлагаемые способ и устройство для получения штапельного 1золокна обеспечивают экономию связующего. Экономия создается путем предотвращения преждевременной полимеризации связующего в подающем трубопроводе, форсунке и в окружающем ее пространстве, которой способствуют высокие температуры. Полимеризованное связующее, попадая на стекловолокнистый чулок, не склеивается со стекловолокном и остается в волокнистой масбе как J eнyжный заполнитель, т.е. просто теряется. В предлагаемом техническом удается избежать потерь связующего с помощью снижения температуры окружающего форсунку со свя зующим пространства охлаждающим агентом и в подающем связующее трубопроводе, так как он расположен внутри трубопровода с охлаждающим агентом. Ожидаемый экономический эффект : от Использования предлагаемого изобретения 45 тыс.руб. в год. Формула изобретения 1.Способ получения штапельного волокна путем формования волокнистого чулка и нанесения связующего, отличающийся тем, что, с целью экономии последнего, перед нанесением связующего на волокнистый чулок воздействуют изнутри охлаждающим агентом, 2.Устройство для получения штапельного волокна, включающее центрифу гально-фильерно-дутьевую или центробежно-дутьевую машину с цент

Авторы

Даты

1982-06-23—Публикация

1980-11-17—Подача