Изобретение относится к производству стеклянных волокон, более конкретно к устройству для получения непрерывных волокон двухстадийным методом, и может быть использовано на предприятиях но производству стеклянного волокна.

Цель изобретения - повышение произ- водите;льности и экономия драгоценных металлов.

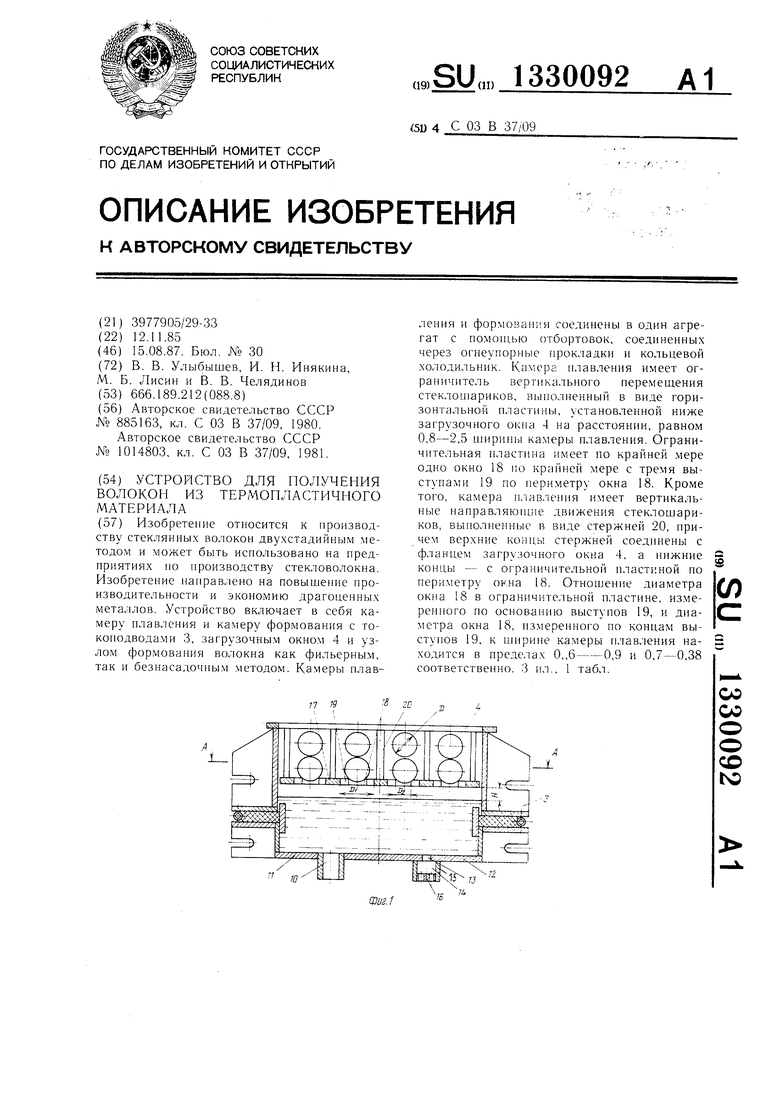

На фиг. 1 представлено устройство, продольный разрез; на фиг. 2 - то же, ноне- речный разрез; на фиг. 3 - разрез А-А на фиг. 1.

Устройство содержит камеру 1 плавления и камеру 2 формования с токоподвода18, то стеклошарики следуют вертикально вниз организованно строго в направлении окна 18 в ограничительной пластине 17. Редкое расположение стержней 20 обеспечи вает нагрев стеклошариков 22 за счет теплового излучения со стороны боковых стенок камеры 1 плавления. При предложенном расположении стержни не являются токоведу- щими элементами и на них тепло не выделяется. Они нагреваются за счет теплового

10 излучения от боковых стенок камеры 1 плавления, но одновременно охлаждаются стек- лошариками 2. Время пребывания в канале между стержнями 20 любого верхнего стек- лошарика меньше, чем нижнего стеклошами 3, загрузочным окном 4 и узлом 5 формо- рика, который плавится на ограничительной вания волокна. Камера 1 плавления и ка-пластине 17, поэтому верхние стеклошарики

мера 2 формования соединены друг с другом в единый агрегат с ПОМОПАЬЮ отбортовок 6 через огнеупорную прокладку 7 и кольцевой холодильник 8. Имеется ограничитель конвективного движения стекломассы, выполненный по периметру камеры плавления в виде пластины 9, жестко прикрепленной к верхней части камеры формования. Узел формования может быть выполнен в виде фильер 10, вваренных в фильерную пласти- ну 11, или при безнасадочном методе формования может иметь нагревательный элемент 12 с отверстиями 13 для прохода стекломассы и поперечные каналы 14, вертикальные стенки 15 которых жестко соединены с нагревательным элементом 12-дно образовано секциями перфорированных пластин 16. Камера 1 плавления устройства имеет ограничитель вертикального пере- меш,ения стеклошариков, выполненный в виде горизо1 тальной пластины 17, имеюш,ей окна 18 с выступами 19. Каждое окно имеет не менее трех выступов. По периметру окон 18 установлены вертикальные направляющие движения стеклошариков, выполненные в виде стержней 20. Нижние концы стержней 20 соединены с ограничительной пластиной, а верхние с фланцем 21 загрузочного окна 4.

Ограничительная пластина установлена ниже загрузочного окна 4 камеры 1 плавления на расстоянии И, равном 0,8-2,0 ширины Б камеры плавления.

Отношение диаметра окна 18 в ограничительной пластине, измеренного по основанию выступов 19 Д., и диаметра окна 18, измеренного по кончикам выступов 19 Дг к ширине камеры 1 плавления Б, нахо- дится в пределах 0,9-0,6 и 0,7-0,38 соответственно.

Устройство работает следуюшим образом.

В загрузочное окно 4 камеры I плавления загружаются стеклошарики 22. Они попадают в каналы между вертикальными направляюшими стержнями 20. Так как стержни расположены но периметру окон

18, то стеклошарики следуют вертикально вниз организованно строго в направлении окна 18 в ограничительной пластине 17. Редкое расположение стержней 20 обеспечивает нагрев стеклошариков 22 за счет теплового излучения со стороны боковых стенок камеры 1 плавления. При предложенном расположении стержни не являются токоведу- щими элементами и на них тепло не выделяется. Они нагреваются за счет теплового

0 излучения от боковых стенок камеры 1 плавления, но одновременно охлаждаются стек- лошариками 2. Время пребывания в канале между стержнями 20 любого верхнего стек- лошарика меньше, чем нижнего стеклоша50

0

5

не прилипают к стержням 20 и под действием собственного веса беспрепятственно перемеш,аются вниз. Уже нагретый стекло- шарик достигает ограничительной пластины 0 и упирается в выступы 19, точно центрируясь относительно окна ограничительной пластины 17. В этом положении, имея точечные опоры, стеклошарик 22 нагревается до тех пор, пока за счет вязкой деформации на выстунах 19 он не нройдет через окно 18 и в виде планки не упадет на поверхность стекломассы. По экспериментальным данным в момент отрыва капли стеклошарик нагревается до температуры, соответствуюш.ей вязкости 10-10 Па. При этом стеклошарик за счет оплавления всех шероховатостей, трещин и каверн в свободном состоянии приобретает идеально гладкую поверхность без углублений и впадин, а затем стеклошарик приобретает форму вязкой канли. При падении такой капли в стекломассу она не захватывает с собой газовых включений и получается гомогенная стекломасса, которую перед выработкой волокна необходимо только нагреть до необходимой температуры.

Эффективная работа устройства обеспечивается правильным выбором соотношений

, которые установлены экспериментально. Если отношение - 0,9,

то длина выступов велика и, возникает их деформация под давлением стеклошариков, стеклошарик не задерживается на выстунах окон 18 и устройство перестанет выполнять свои функции, т.е. сте клошарик не плавится на ограничительной пластине выше уровня стекломассы и вне контакта с ней. Д,

0

5

Если ,6, то при прохождении через окно стеклошарик касается окна ограничительной пластины по окружности, стекломасса смачивает всю новерхность ограничительной пластины и следуюший за ним стеклошарик плавится в контакте со стекломассой. Устройство в этом случае не выполняет своих функций.

Если ,7, то стеклошарик 22 про- b

ходит через окно 18 до уровня стекломассы, не задерживаясь, и при плавлении в контакте со стеклом в стекломассу вносится большое количество газовых пузырей.

Если

Дг

,38, то стеклошарик опирается на выступы малым радиусом и при его плавлении стекломасса перегревается раньше, чем стеклошарик пройдет через выступы, вязко деформируясь на них. При этом возникает возможность затекания поверхности ограничительной пластины стекломассой и следуюш,ий стеклошарик при нагреве попадает в контакт со стекломассой. Устройство не выполняет своих функций.

Если отношение ,5, то возможен контакт холодного неоплавленного стекло- шарика со стекломассой и внесение в нее с поверхностью стеклошарика газовых включений: одновременно неоправдано увеличивается расход драгоценных металлов при увеличении высоты камеры 1 плавления.

Если ,8, то снижается скорость

нагрева стеклошариков.

В таблице представлены варианты выполнения конструкции устройства с различными отношениями -S-, , . Ь Б Ь

Из таблицы видно, что наилучшие дан- ные но технико-экономическим показателям, характеризующим процесс, получены в вариантах 2-5, 8-10, 13-15, т.е. в тех

вариантах, в которых соотношения -U-, ,

находятся в пределах 0,8-2,5; 0,6-0.9 и 0,7-0,38 соответственно.

Технико-экономический эффект от изобретения заключается в том, что отпадает необходимость в перегреве стекломассы до высоких температур (1350-1400°С), выдержке ее в течение длительного времени (1,5-2,0 ч) и введении в конструкцию сложных дополнительных элементов, обеспечи- ваюших сложное движение стекломассы в тонком слое и с выходом к поверхности расплава для проведения ее осветления. Это позволяет в целом уменьшить габариты и

5

вес устройства и увеличить срок его службы, что дает значительный экономический эффект за счет экономии драгоценных металлов.

Эффект го.могенизации стекломассы получается более значительным, так как в известных устройствах ставилась задача осветления стекломассы, в которую уже внесено большое количество газообразных включений, а в предлагаемом устройстве решается задача такой организации процесса плавления, при которой гомогенная стекломасса сразу получается в процессе плавления и нет необходимости дополнительно организовывать процесс осветления. Поэтому получается дополнительный экономический эффект от увеличения производительности труда и оборудования за счет лучшего качества стекломассы.

20

Формула изобретения

5

5

5

Устройство для получения волокон из термопластичного материала, преимущественно стекла, включаюшее камеру плавления и камеру формования, загрузочное окно, токоподводы и узел формования, отличающееся тем, что, с целью повышения производительности и экономии драгоценных металлов, камера плавления выполнена с ограничителем вертикал.ьного перемещения стеклошариков, выполненным в виде горизонтальной пластины, установленной ниже загрузочного окна на расстоянии 0,8-2,5 ширины камеры плавления и имеющей по крайней мере одно окно по крайней мере с тремя выступами по периметру и вертикальные направляющие движения стекло- шариков, выполненные в виде стержней, причем верхние концы стержней соединены 0 с фланцем загрузочного окна, нижние концы стержней соединены с горизонтальной Пv acтинoй по периметру окна, а отношение диаметра окна к горизонтальной пластине по основанию выступов и диаметра окна по концам выступов к ширине камеры плавления составляет 0,6-0,9 и 0,7-0,38 соответственно.

17

прототип

чительнои пластине

165

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения волокон из термопластичного материала | 1984 |

|

SU1208029A1 |

| Устройство для получения волокон из термопластичного материала | 1986 |

|

SU1321703A2 |

| Стеклоплавильный сосуд для получения волокна | 1985 |

|

SU1271838A1 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1980 |

|

SU967972A1 |

| Стеклоплавильный сосуд для выработки волокна | 1983 |

|

SU1087480A1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| СТЕКЛОФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ВОЛОКНА | 1994 |

|

RU2064902C1 |

| Плавильный сосуд для получения волокна из термопластичного материала | 1981 |

|

SU975612A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

Изобретение относится к производству стеклянны.х волокон дву.хстадийным .ie- тодо.м и может быть использовано на предприятиях но производству стекловолокна. Изобретение направлено на повышение производительности и экономию драгоценных металлов. Устройство включает в себя камеру плавления и камеру формования с то- коподвода.ми 3, загрузочны.м окно.м 4 и узлом формования волокна как фильерным, так и безнасадочны.м методом. Камеры плавления и формования соединены в один агрегат с помопдью отбортовок, соединенных через огнеупорные прокладки и кольцевой холодильник. Камера плавления имеет ограничитель вертикального перемещения стеклошариков, вьпюлненный в виде горизонтальной пластины, установленной ниже загрузочного окна 4 на расстоянии, равном 0,8-2,5 ширины камеры плавления. Ограничительная нластнна имеет по крайней мере одно окно 18 но крайней мере с тремя выступами 19 по периметру окна 18. Кроме того, камера плавления имеет вертикальные направляюни1е движения стеклошариков, выполненные в виде стержней 20, причем верхние концы стержней соединены с фланцем загрузочного окна 4, а нижние концы - с ограничительной пластиной по периметру окна 18. Отношен}1е диаметра окна 8 в ограничительной пластине, измеренного по основанию выступов 19, и диаметра окна 18, измеренного по концам вы- стунов 19, к ширине камеры плавления находится в пределах О,,60,9 и 0,7-0,38 соответственно. 3 ил., 1 табл. i (Л 77 W ОО СО со ts3 Фиг./

17

фи.д

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стеклоплавильный сосуд для получения волокна | 1981 |

|

SU1014803A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-08-15—Публикация

1985-11-12—Подача