(5) БАРАБАННЫЙ ОКОМКОВАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окомкования железорудных материалов | 1981 |

|

SU1129254A1 |

| Способ получения окатышей | 1977 |

|

SU673663A1 |

| Способ производства окатышей и устройство для его реализации | 1982 |

|

SU1027249A1 |

| Барабанный окомкователь агломерационной шихты | 1984 |

|

SU1273399A1 |

| Способ получения офлюсованных ока-ТышЕй | 1978 |

|

SU815058A1 |

| Способ получения рудотопливных окатышей | 1979 |

|

SU829703A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2008 |

|

RU2397258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2343214C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2005 |

|

RU2297461C1 |

| Способ получения окатышей | 1985 |

|

SU1305187A1 |

1

Изобретение относится к получению окатышей из железорудных концентратов и концентратов руд цветных металлов и может быть использовано на предприятиях черной и цветной металлургии.

Известен окомкователь, состоящий из наклонного корпуса и привода. На внутренней цилиндрической поверхности корпуса (барабана) происходит превращение загружаемого в него увлажненного шихтового материала в окатыши (гранулы) диаметром 5-13 мм. Внутреннюю поверхность барабана покрывают ячеистой листовой сталью. Для создания на внутренней поверхности барабана гарнисажа и придания ему цилиндрической формы окомкователя снабжают очистительными устройствами в виде стационарных либо подвижных балок с резцами П.

Наличие очистительных устройств усложняет конструкцию окомкоэателя, приводит к образованию крупного некондиционного продукта и увеличению эксплуатационных расходов.

Наиболее близким к изобретению по технической сущности , и достигаемому результату является барабанный окомкователь, содержащий наклонный корпус, привод и облицовку из полос эластичного материала, прикрепленных к поверхности корпуса. Применение

(О его позволяет исключить очистительные устройства.уменьшить выход чрезмерно крупных окатышей, уменьшить массу вращающегося корпуса .

Однако процесс эксплуатации, выявил

15 необходимость дальнейшего совершенствования этой перспективной конструкции.

В частности выявилось, что цилиндрическая форма внутренней поверхности

20 создает недостаточно благоприятные условия для образования гранул из-за постоянства траектории движения частиц в слое шихты, что заставляет увеличивать длину окатывающей поверх39

ности для получения окатышей заданного размера и прочности. Кроме того, очистка внутренней поверхности от налипшего слоя концентрата происходи только за счет провисания свободно уложенных полос резинотканевой ленть в ее верхнем положении, что не дает полного очищения.

Целью изобретения является увеличение производительности по сырым окатышам, увеличение их прочности на раздавливание и упрощение конструкции окомкователя в целом.

Поставленная цель достигается тем, что в барабанном окомкователе, содержащем наклонный копус, привод и облицовку из полос -эластичного материала, полосы уложены в корпусе в натянутом состоянии, образуя .-)гранную призму, и закреплены по ее ребрам.

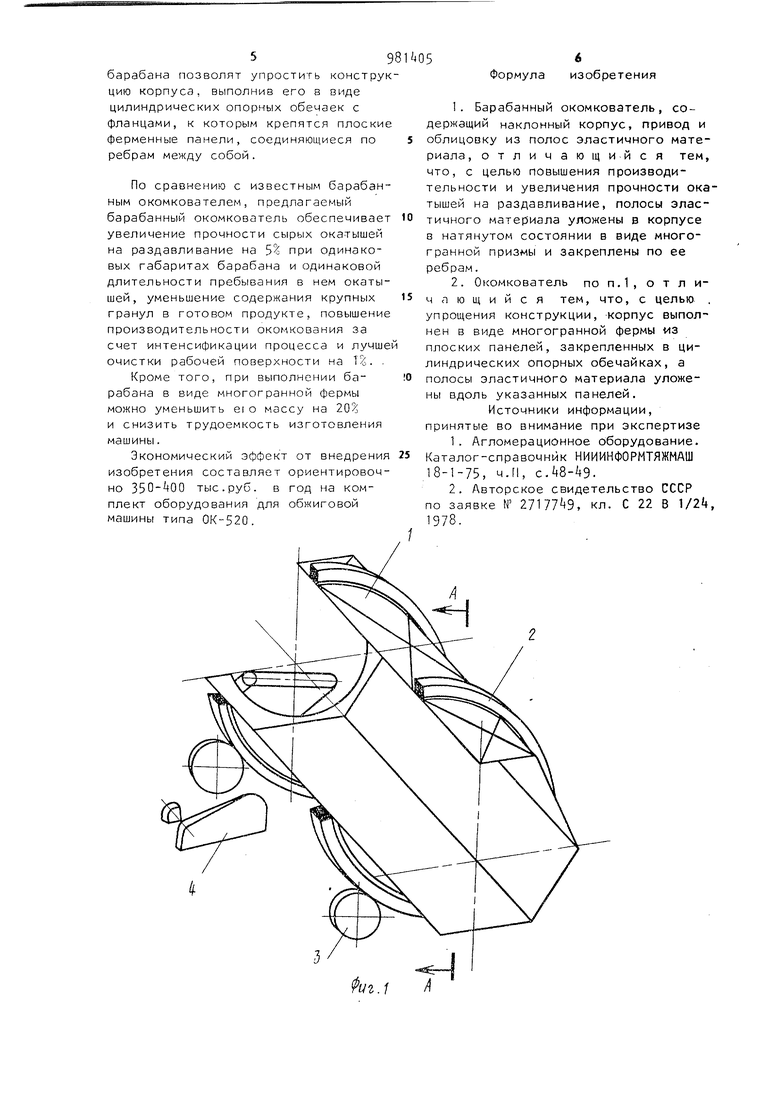

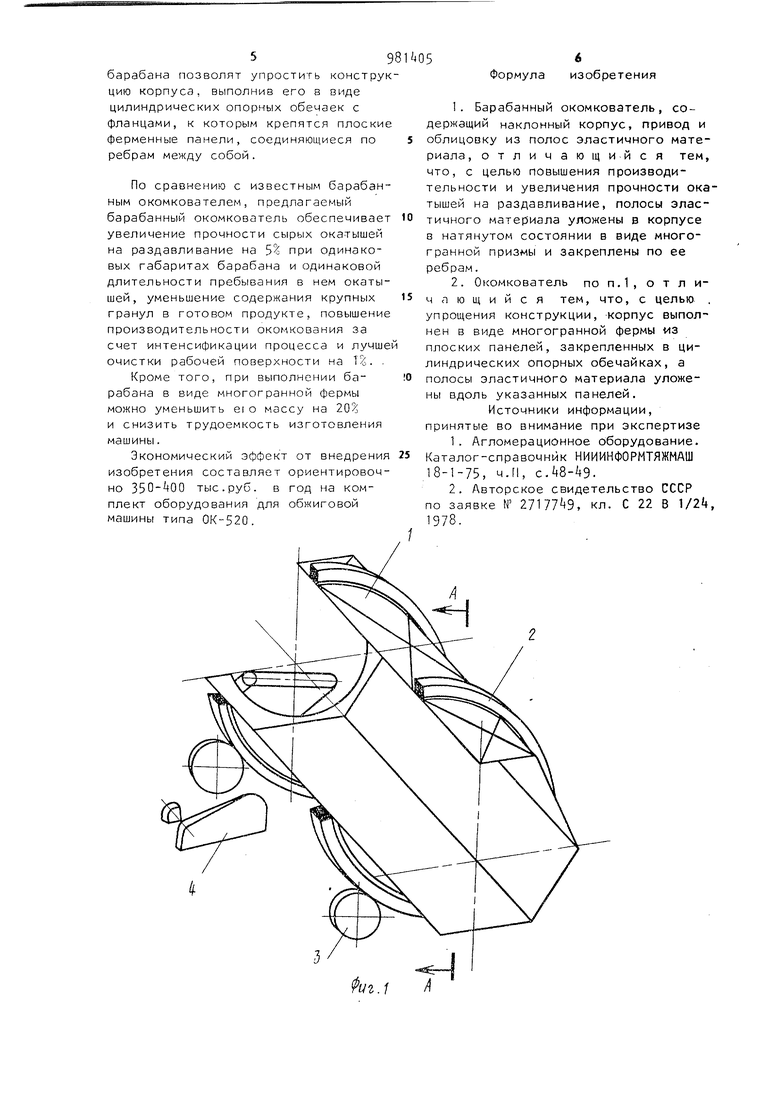

Корпус окомкователя выполнен в виде многогранной фермы из HJIOCKMX панелей, закрепленных в цилиндрических опорных обечайках, а полосы эластичного материала уложены вдоль указанных панелей.

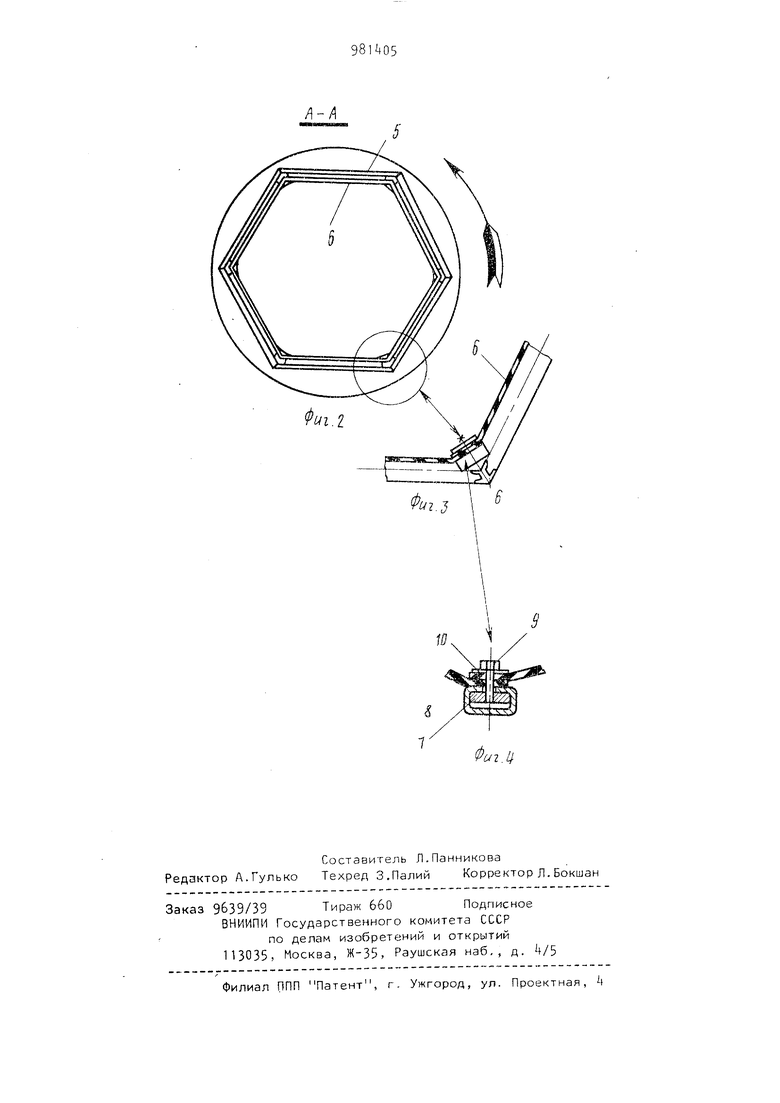

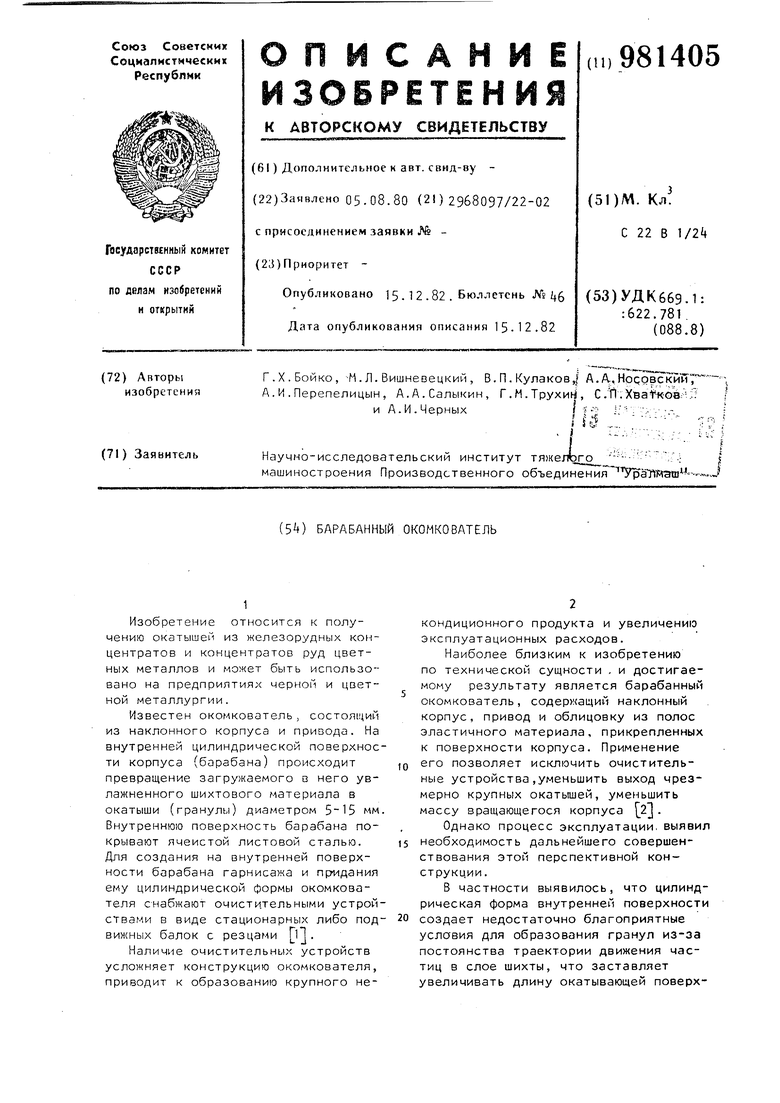

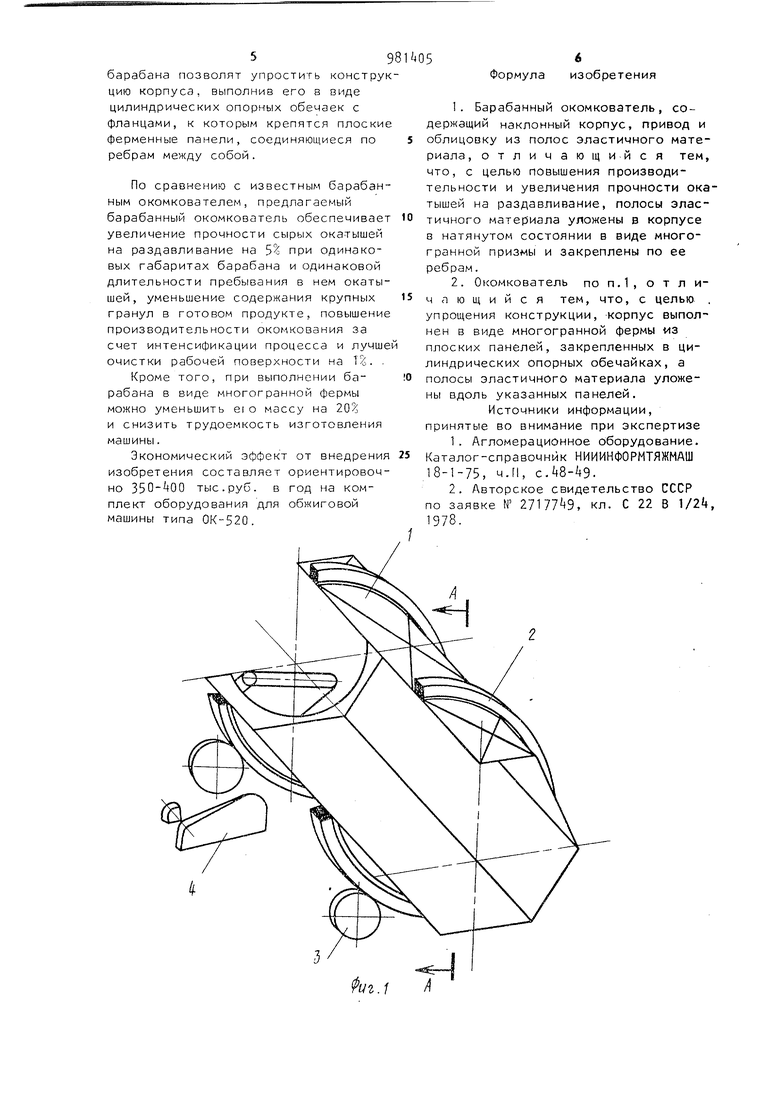

На фиг.1 изобра :{ен барабанн1ый окомкователь в перспективе с частичным разрезом; на фиг.2 - разрез Л-Л на фиг1; на фиг.З - место крепления полос эластичного материала в увеличенном масштабе; на unr.i - то же место (повернуто).

Барабанный экомкователь состоит из корпуса 1 , которь1Й при г)омо1п,и двух цилиндрических опорных обечаек (бандажей) 2 установлен с продольным уклоном на ролики 3- Один из ба -|дажей снабжен зубчатым венцом, находящимся в зацеплении с шестерней привода . Корпус 1 может быть выполнен, как обычно, в виде цилиндрического барабана либо, как изображено на чертеже, в виде многогранной фермы fв данном случае шестигранной), состоящей из плоских панелей 5, сваренных из профильного проката. Стыки соседних панелей образуют ребра 6.

Вдоль панелей установлены с натягом резинотканевые полосы и-1апример, из транспортерной ленты) 7. Полосы прикреплены к ребрам при помощи закладных гаек 8 болтов 9 и продольных планок 10, причем соседние полосы установлены внахлестку в направлении вращения барабана. Болты и гайки изготовлены из нержавеющей стали для предотвращения налипания на нихшихть.

.4

Мп- поиал ;Ц(;Л)(ен обладать магкл скло-1нос;тью к залипанию шихTOBbif-u: материалами. В то е время коэ(|)(1)ициент трения (;Г(,) с шихтой долксн Gf.iTb достаточно высок, во всяком случгк.; 6orbi:je, чем, кг)эффи14иент трения ссыпа1тия шихты (т.е. чем тангенс угла шихты динамического откоса), -гак как в против1-1ом случае шихта барабана не поднимается им и процесс окомкования f-iapymaется. Такими свойствами обладает обрезигюнная транспор-герная ле(-(Та.

ОкО|-1Ког атепь следуюш.им o6pn3Of.i.

:. нодг.зтся - :1г г уузо- нуп част устпlOBjici 1акг:о1г-1О О барабана 1 KOi изсйором.

Зп счет зра1 ;ения барабана от при 13ода ч шихта в зежиме гсреката перемецас;ся разгрузоч-Ому KOiiiiy барабано постепенно, по мере Г1родвижеН/я , -трсооашаясь п ока т LI ши.

npjijccc (рорммроизния происходит непосредсиенмо i-ia поверхности из эластичнс-)го материала без гарнисака,

Игпяг утая полоса, -юпадая под сег мент матер;1ала , гтсс.к;/лько растя; и воетс я.

У;:.|ичсмис матс|)1-1зла элос т;-1чной r-iOJ-;oci:i пр.;гзо1;; а(; т зозмокнос относи-тельноо удлинение 1-1пл1Ч1;.:сй пленки иихт.;, поэтому (ос.г1сдняя растрес|,;;вае ся и отскакивает поверхности полосы. Кроме того, одновременно сис;|-а10;ций вниз атериал счищает и Оглои,ает R себя частиць разрушен-гл-°

НО Г;лсн1 и шихты. Так.-:м оСразог-, час-ги;5ы разрушенной иихтовой пленки я в j-iiii:n- с я допол нит ел ь HLIJ.IM за родышами будуш.их гранул I,окатышей), что увели1-;ив, |-1роизводительность окомковате ля по готовому кондиционно.му продукту. При этом мнюгогранная форма В1 утрс;нней поверхности барабана приводит к тому, 1-JTO за один оборот корпуса слой (сегмент) материала и готового продукта ) ,по сравнению с традицисн ;-.:i:- цилиндри-чгской внутосн-сй поверхностью корпуса, получает дополнительные импульсы по количеству граней (углов). Оптимальные результать дает количество г-раней (полос), рлгзное 7-9 ит. Это товышает пооччость окатышей за счет увели|-ен1юго числа вращений, получаемого каждым окатышем. Применение; многогранной внугоенней поверхности 5 барабана позволят упростить констру цию корпуса, выполнив его в виде цилиндрических опорных обемаек с фланцами, к которым крепятся плоски ферменные панели, соединяющиеся по ребрам между собой. По сравнению с известным барабан ным окомкователем, предлагаемый барабанный окомкователь обеспечивае увеличение прочности сырых окатышей на раздавливание на 5% при одинаковых габаритах барабана и одинаковой длительности пребывания в нем окатышей, уменьшение содержания крупных гранул в готовом продукте, повышение производительности окомкования за счет интенсификации процесса и лучше очистки рабочей поверхности на 1%. . Кроме того, при выполнении барабана в виде многогранной фермы можно уменьшить ei о массу на 20/5 и снизить трудоемкость изготовления машины. Экономический эффект от внедрения изобретения составляет ориентировочно тыс.руб. в год на комплект оборудования для обжиговой машины типа ОК-520. 5 Формула изобретения 1.Барабанный окомкователь, содержащий наклонный корпус, привод и облицовку из полос эластичного материала, отличающийся тем, что, с целью повышения производительности и увеличения прочности окатышей на раздавливание, полосы эластичного материала уложены в корпусе в натянутом состоянии в виде многогранной призмы и закреплены по ее ребрам. 2.Окомкователь по п.1, о т л ичающийся тем, что, с целью . упрощения конструкции, корпус выполнен в виде многогранной фермы из плоских панелей, закрепленных в цилиндрических опорных обечайках, а полосы эластичного материала уложены вдоль указанных панелей. Источники информации, принятые во внимание при экспертизе 1.Агломерационное оборудование. Каталог-справочник НИИИНФОРМТЯЖМАШ 18-1-75, ч.II, c,k8-k3. 2.Авторское свидетельство СССР по заявке № 27177 9, кл. С 22 В }/2k, 1978.

Авторы

Даты

1982-12-15—Публикация

1980-08-05—Подача