Г

Изобретение относится к области юкомкования сыпучих материалов и может быть использовано в производство удобрений, при подготовке сырых материалов в черной металлургии или в химической промьшшеиности.

Целью изобретения является повышение прочности окатьшей.

Сущность способа заключается в следующем.

Перед подачей в гранулятор комкуе мый сыпучий материал смешивают с 5- 50%-ным раствором связующего - производного 1,3,5-триазина. При этом для исходного сухого материала допустимо брать меньшее значение концентрации связующего, а для влажного сыпучего материала необходим концентрирован- ньй раствор. Для обеспечения равномерного распределения связующего по объему комкуемого материала концентрированный раствор необходимо диспергировать, например, распылить с помощью форсунок. При выборе концентраци водного раствора связующего следует гакже учитывать оптимальный для окрм кования диапазон влажности сыпучего материала.

При концентрации раствора произ- оцного 1,3,5-триазина менее 5% свой ства поровой жидкости незначительно отличаются от технической воды и после сушки прочность контактов между отдельными частицами ненамного вьше, чем при использовании для окомкова- ния воды, что не обеспечивает достижения удовлетворительного результата

При использовании раствора с концентрацией более 50%, обладающего значительной по сравнению с водой вязкостью, в барабанном :или чашевом окомкователе не реализуется режим переката, т.е. процесс окомкования нарушается. Образующиеся при этом комки имеют высокую пористость, неоднородную структуру и, кроме того, большой разброс размеров.

Производные 1,3,5-триазина представляют собой органические соединения общей формулы

X

с

13

N

где X - реакционноспосо бные группировки, содержащие, например, атомы галогенов, гидроксильные группы и т,д

to

15

20

25

30

51872

В указанном диапазоне концентраций связующее обеспечивает, кроме того, улучшение процесса сырого окомкования.

На выходе из окомкователя после вьщеления окатышей кондиционной фракции на их поверхность наносится раствор /3 -глюкана. При этом обработка поверхности осуществляется известными способами, например, опрыскиванием или погружением окатышей, размещенных на решетке, в указанный раствор.

К -глюканам относятся полисахариды, построенные из остатков глюкозы, такие как ламинаран, целлюлоза, некоторые бактериальные полисахариды. При использовании раствора р-глюкана с концентрацией менее 0,5% он легко впитывается в объем окатыша и не обеспечивает прочности как сырых, так и сухих гранул. При концентрации более 5% его раствор имеет студнеобразную форму и нанесение его на поверхность затруднено. К тому же на окатышах остается слишком много глюкана, что ведет к неоправданно большому его расходу без получения каких-либо дополнительных положительных свойств. Окатыши с избытком глюкана на поверхности при сушке слипаются в комки, которые поток трудно разъединить без разрушения части гранул.

В указанных интервалах концентра35 ций эти вещества взаимодействуют своими реакционноспособными группировками и обеспечивают после удаления влаги высокую статическую и динамическую прочность готовьгх окатышей. Пред40 лагаемый способ эффективен также при использовании других известных связующих или участвующих в процессе ве- . ществ, например фосфорной кислоты.

П

Проводят окомкрвание

пример.

фосфоритового флотоконцентрата крупностью 70% класса 53 мкм в лабораторном чашевом окомкователе 0 300 мм. Параметры окомкования: скорость вращения чаши 40 об/мин, разовая загрузка 1,5 кг, время окомкования 10 мин (дЛя всех опытов постоянными).

Сухой концентрат смешивают с раствором производного 1,3,5-триазина

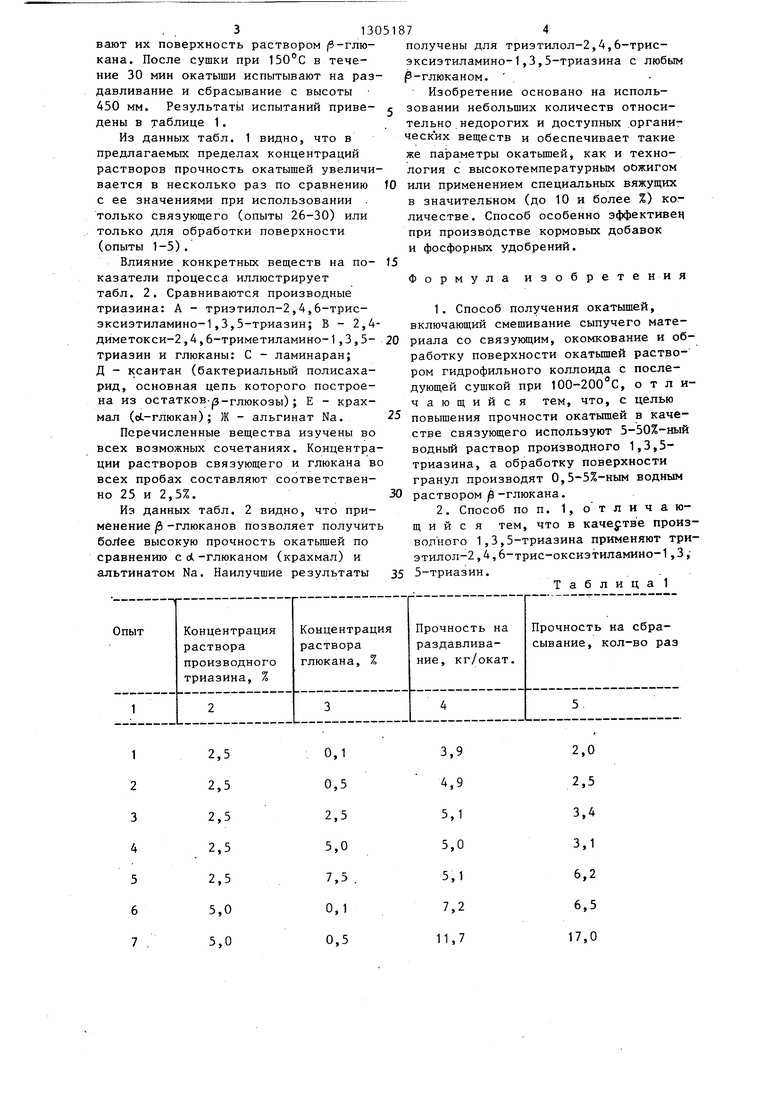

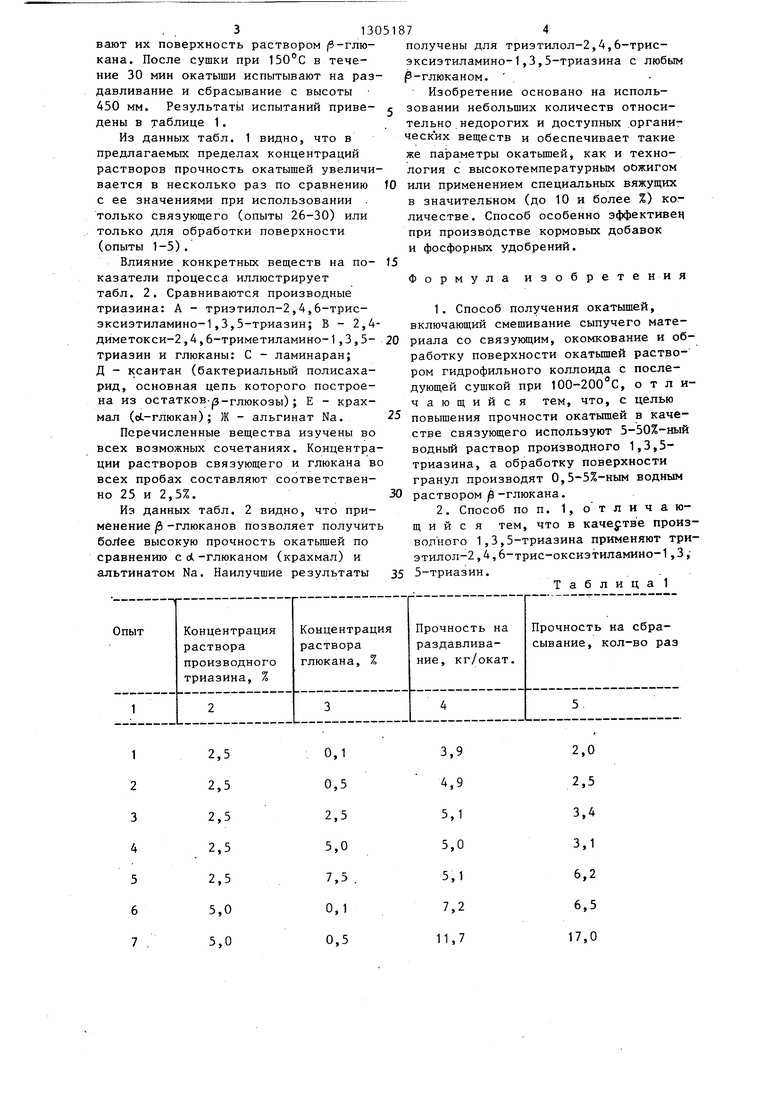

различной концентрации и окомковыва- ют. При необходимости в процессе Ькомкования шихту доувлажняют водой. Из готовых сырых окатышей отбирают фракцию диаметром 5-10 мм и обрабатывают их поверхность раствором |3-глю- кана. После сушки при в течение 30 мин окатыши испытывают на раздавливание и сбрасывание с высоты 450 мм. Результаты испытаний приведены в таблице 1,

Из данных табл. 1 видно, что в предлагаемых пределах концентраций растворов прочность окатышей увеличивается в несколько раз по сравнению с ее значениями при использовании . только связующего (опыты 26-30) или только для обработки поверхности (опыты 1-5).

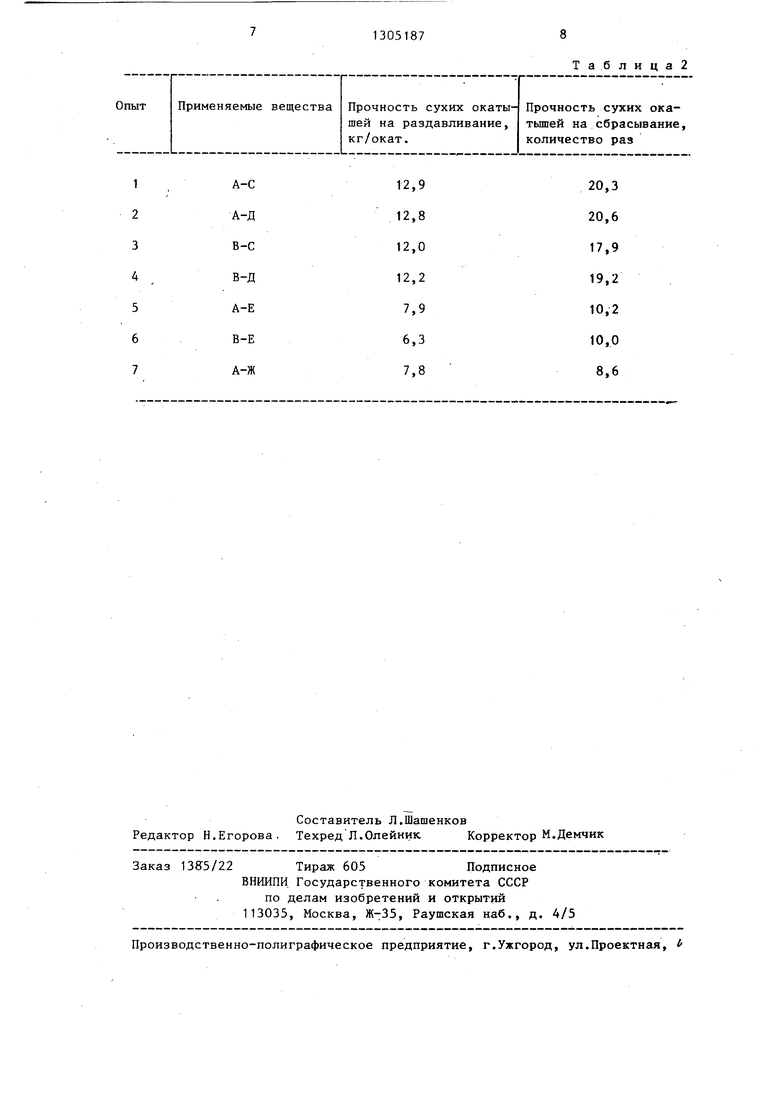

Влияние конкретных веществ на по- казатели процесса иллюстрирует табл. 2. Сравниваются производные триазина: А - триэтилол-2,4,6-трис- эксизтиламино-1,3,5-триазин; В - 2,4- диметокси-2,4,6-триметиламино-1,3,5- триазин и глюканы: С - ламинаран; Д - ксантан (бактериальный полисахарид, основная цепь которого построена из остатков-|3-глюкозы); Е - крахмал (Ы.-глюкан); Ж - альгинат Na.

Перечисленные вещества изучены во всех возможных сочетаниях. Концентрации растворов связующего и глюкана во всех пробах составляют соответственно 25 и 2,5%.

Из данных табл. 2 видно, что применение j3 -глюканов позволяет получить 6ojtee высокую прочность окатышей по сравнению сd-глюканом (крахмал) и альтинатом Na. Наилучшие результаты

получены для триэтилол-2,4,6-трис- эксизтиламино-1,3,5-триазина с любым р-глюканом.

Изобретение основано на использовании небольших количеств относительно .недорогих и доступных органических веществ и обеспечивает такие же параметры окатьтей, как и технология с высокотемпературным оьжигом или применением специальных вяжущих в значительном (до 10 и более %) количестве. Способ особенно эффективен при производстве кормовых добавок и фосфорных удобрений.

Формула изобрете ни я

1. Способ получения окатышей, включающий смешивание сыпучего мате

риала со связукщим, окомкование и об- рабатку поверхности окатьшгей раствором гидрофильного коллоида с последующей сушкой при 100-200 С, отличающийся тем, что, с целью

повышения прочности окатышей в качестве связующего используют 5-50%-ный водный раствор производного 1,3,5- триазина, а обработку поверхности гранул производят 0,5- 5%-ным водным

раствором уЗ-глюкана.

2. Способ по п. 1, о т л и ч а ю- щ и и с я тем, что в качестве производного 1,3,5-триазина применяют три- этилол-2,4,6-трис-оксизтиламино-1,3,5-триазин.

Таблица 1

2,0 2,5

3,4

3,1 6,2 6,5

17,0

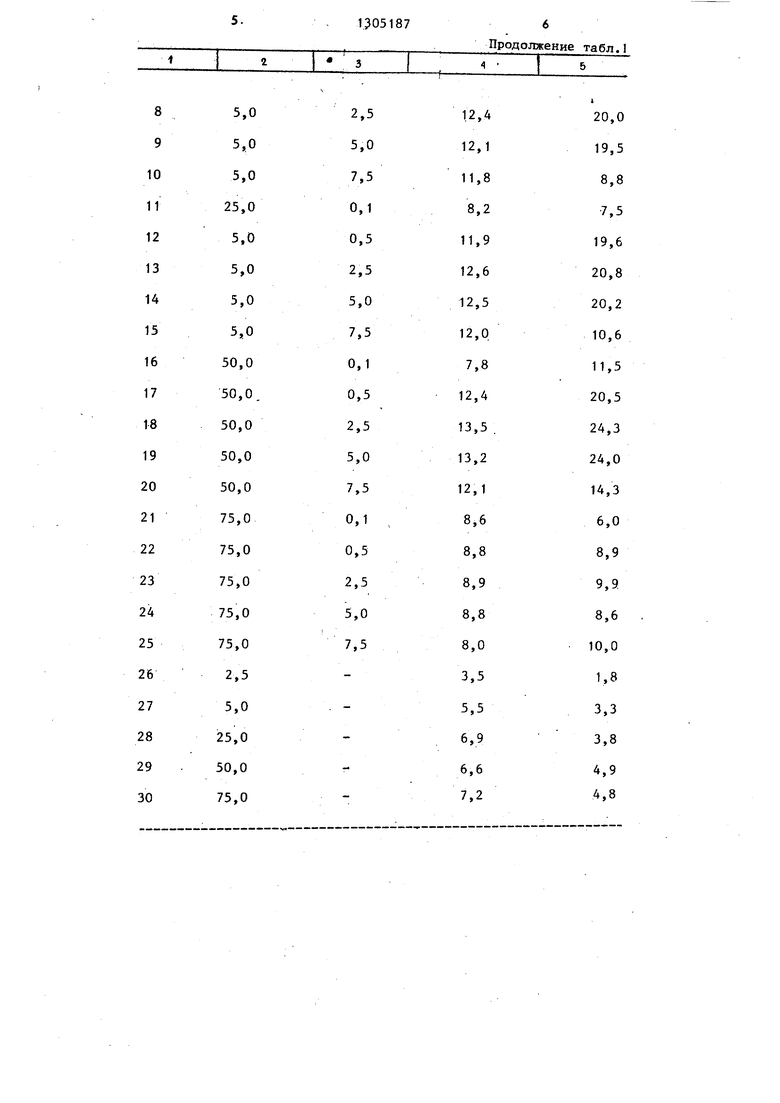

Продолжение табл.1

Применяемые вещества

Прочность сухих окатышей на раздавливание, кг/окат.

А-С А-Д В-С

в-д

А-Е В-Е А-Ж

Составитель Л.Шашенков Редактор Н.Егорова. Техред Л.Олейник Корректор М.Демчик

Заказ 138:5/22 Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,

Таблица2

Прочность сухих окатышей на сбрасывание, количество раз

20,3 20,6 17,9 19,2 10,2 10,0 8,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Шихта для производства окатышей | 1985 |

|

SU1260400A1 |

| СПОСОБ ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2199596C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

| Шихта для производства окатышей | 1990 |

|

SU1742343A1 |

| Шихта для получения окатышей | 1984 |

|

SU1198128A1 |

| Чашевой окомкователь | 1983 |

|

SU1194901A1 |

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ | 2003 |

|

RU2236472C1 |

Изобретение относится к оком- кованию сыпучих материалов и может быть использовано в производстве удобрений, при подготовке сырых материалов в черной металлургии или химической промышленности. Цель изобретения - повышение прочности окатьппей. Сыпучий материал окомковывают с добавкой 5-50% водного раствора производного 1,3,5-триазина в качестве связующего, после чего на поверхность гранул наносят 0,5-5% водный раствор р-глюкана. Обработанные гранулы подвергают сушке при 100-200°С. Наилучшие результаты по прочности окатьшей получены при использовании в качестве связующего триэтилол-2,4,6-трис- оксиэтиламино-1,3,5-триазина. 1 з.п. ф-лы, 2 табл. а 00 о ел сх

| ПРИСПОСОБЛЕНИЕ ДЛЯ СБОРКИ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 1928 |

|

SU16770A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Заявка ФРГ № 3221737, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-04-23—Публикация

1985-06-03—Подача