Изобретение относится к физикохимической обработке поверхностей детешей, например очистке деталей и узлов двигателей внутреннего.сгорания от загрязнений и их антикоррозийной обработки.

Известна линия для очистки поверхностей, которая содержит ванны разрыхления отложений, струйной промывки/ антикоррозионной обработки и сушки, причем, ванны разрыхления выполнены из двух герметичных секций, соединенных между собой посредством струйной камеры. Секции снабжены тран спортерами для перемещения кассет внутри ванн, а для передачи деталей из секции в секцию линия оснащена перегружателями, толкателями и подъемниками 1 .

Однако известная линия конструктивно сложна по устройству, содержит большое число транспортеров, перегружателей, толкателей, подвижных элементов и открытых соединений, постоянно работающих в закрытых рабочих пространствах, непосредственно в агрессивной, насыщенной a6pa3HBHUNai частицами моющей среде. Каждая из камер известной линии имеет особую, приспособленную для выполнения только определенной операции конструкцию, т.е. камеры не взаимозг1меняемы и :зстановка одной из них приводит к остановке всей линии.

Известен также агрегат для химической обработки деталей, содержащий ванны для технологических растворов и роторы с обечайками-ограничителями 2 .10

Недостатком этого устройства является большой объем ванн с растворами и сравнительно малые скорости перемещения обрабатываемых деталей в растворах, что не позволяет при про15мывке обрабатываемых деталей использовать гидродинамический эффект.

Целью изобретения - повышение производительности и расширение техно20логических возможностей.

Указанная цель достигается тем,что в линию для жидкостной обработки деталей, содержащей ряд ванн, установленных по ходу технологического

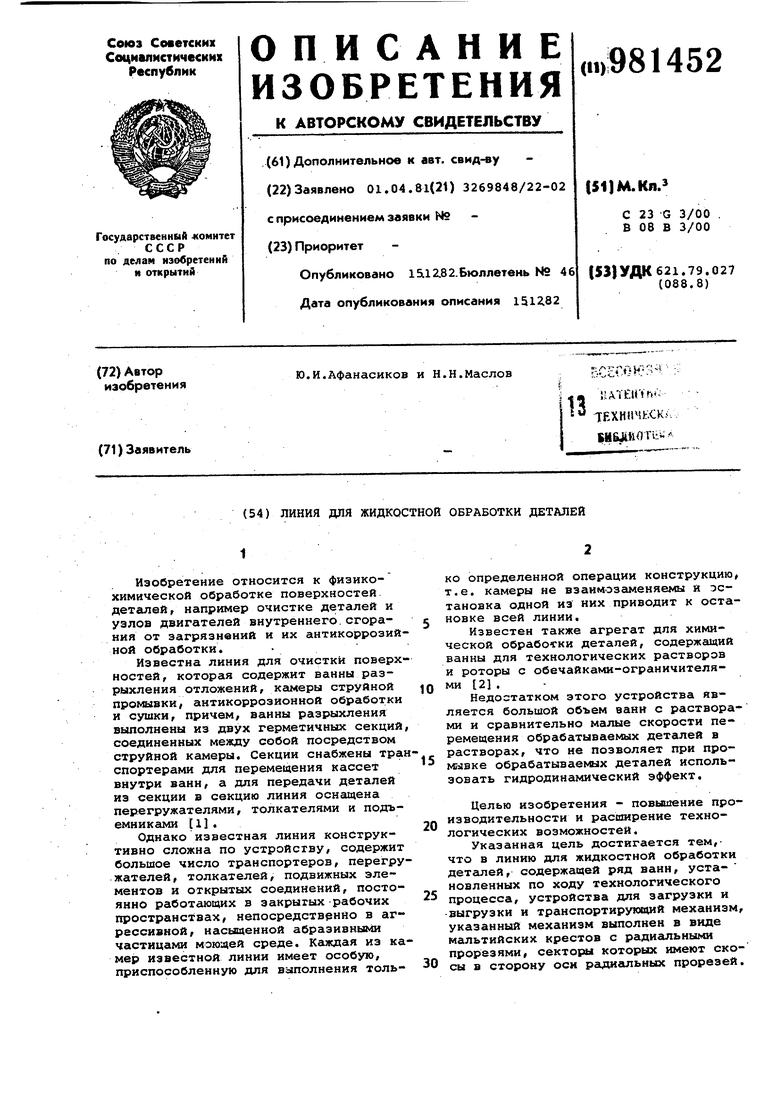

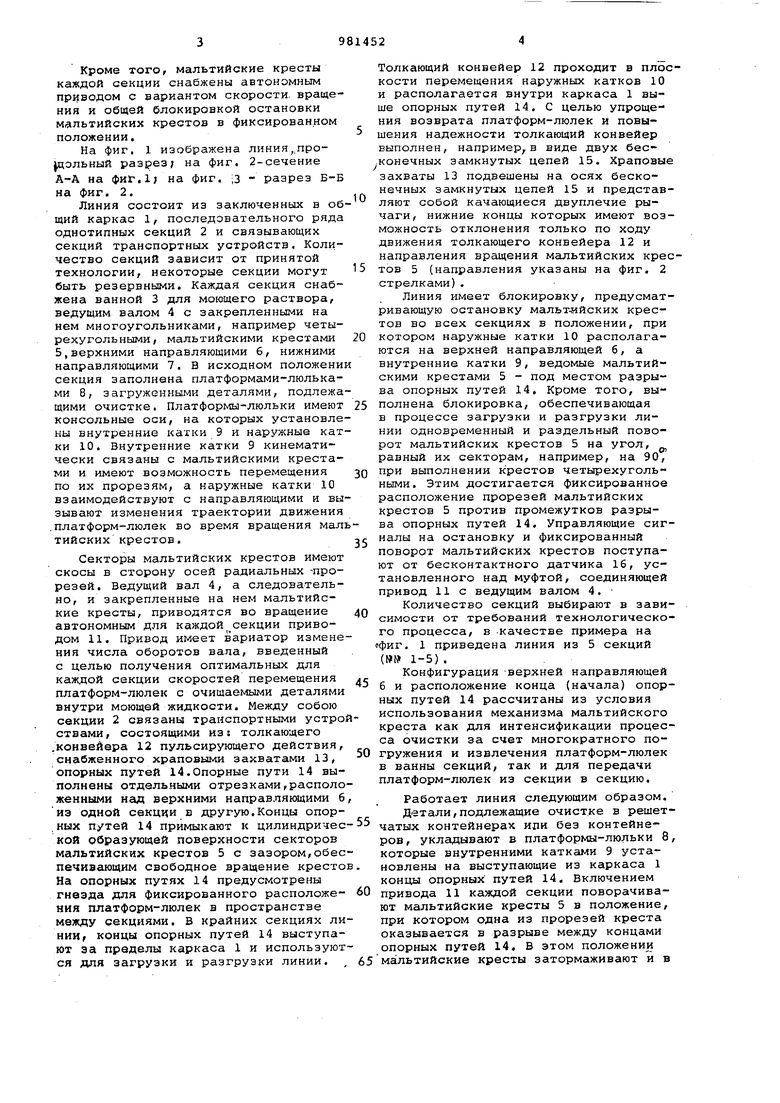

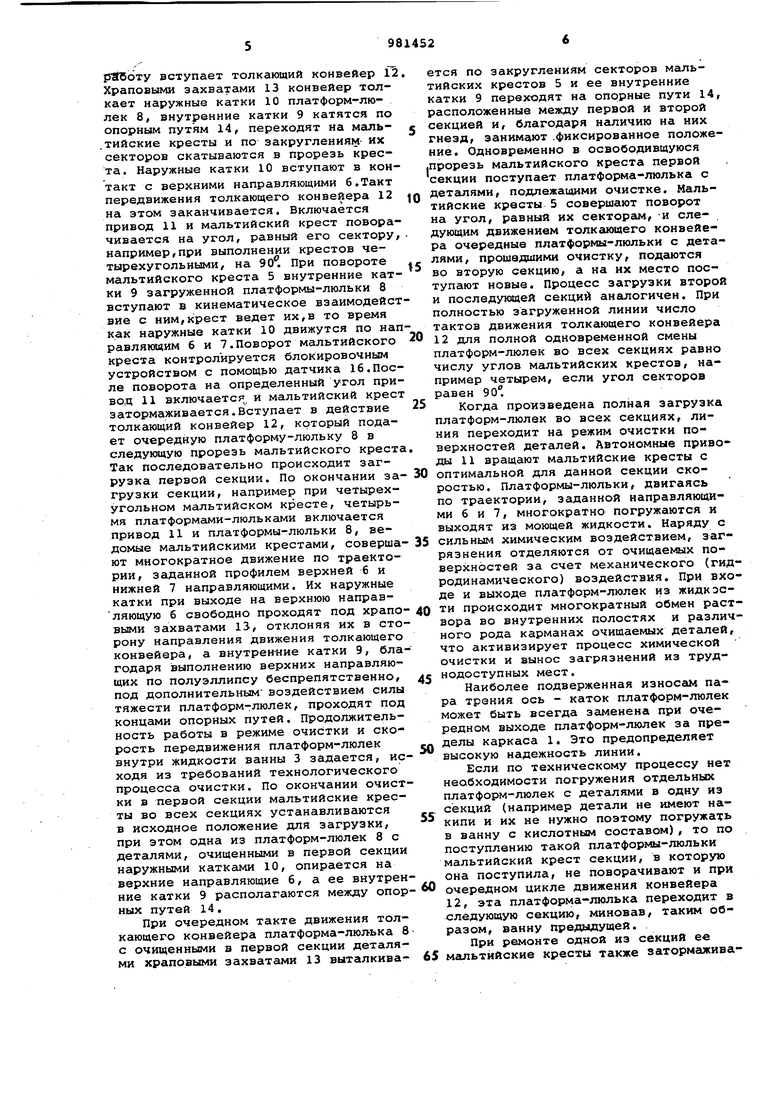

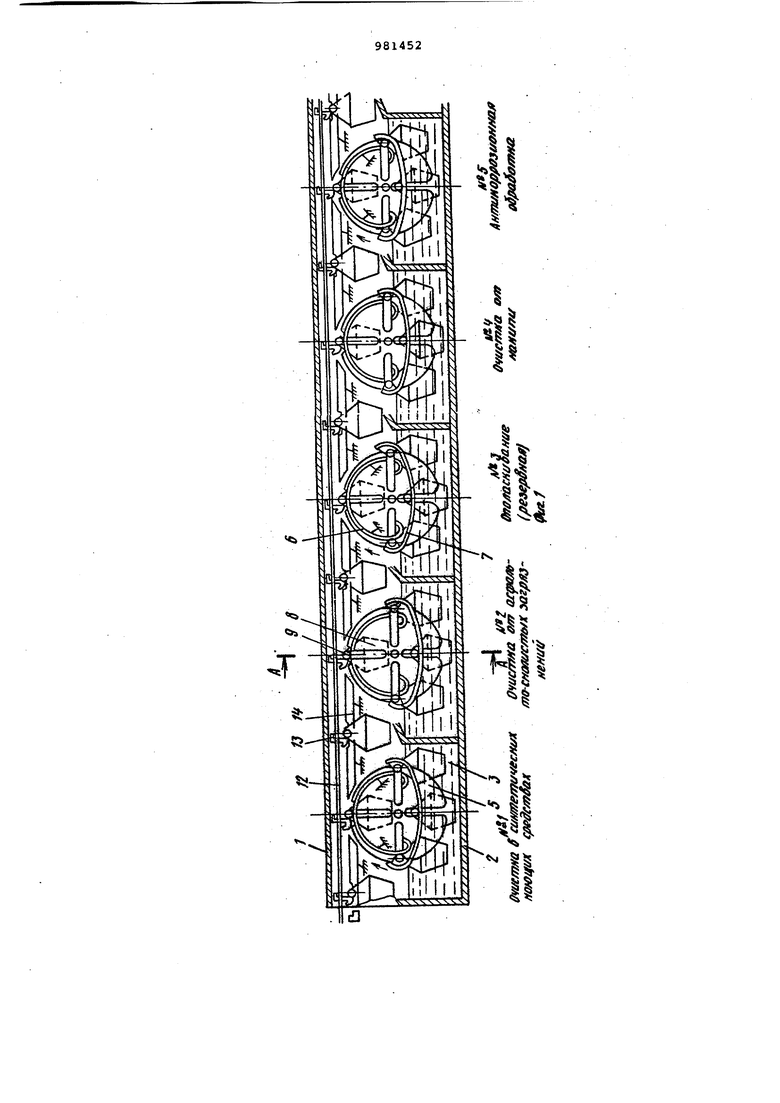

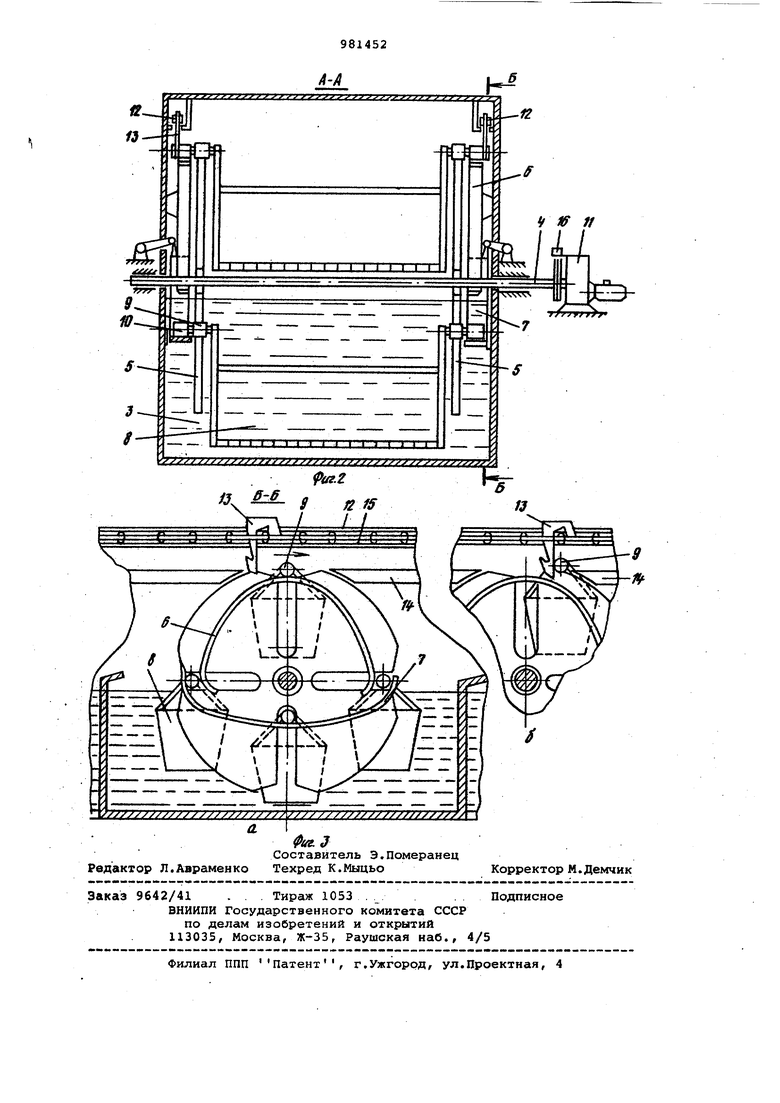

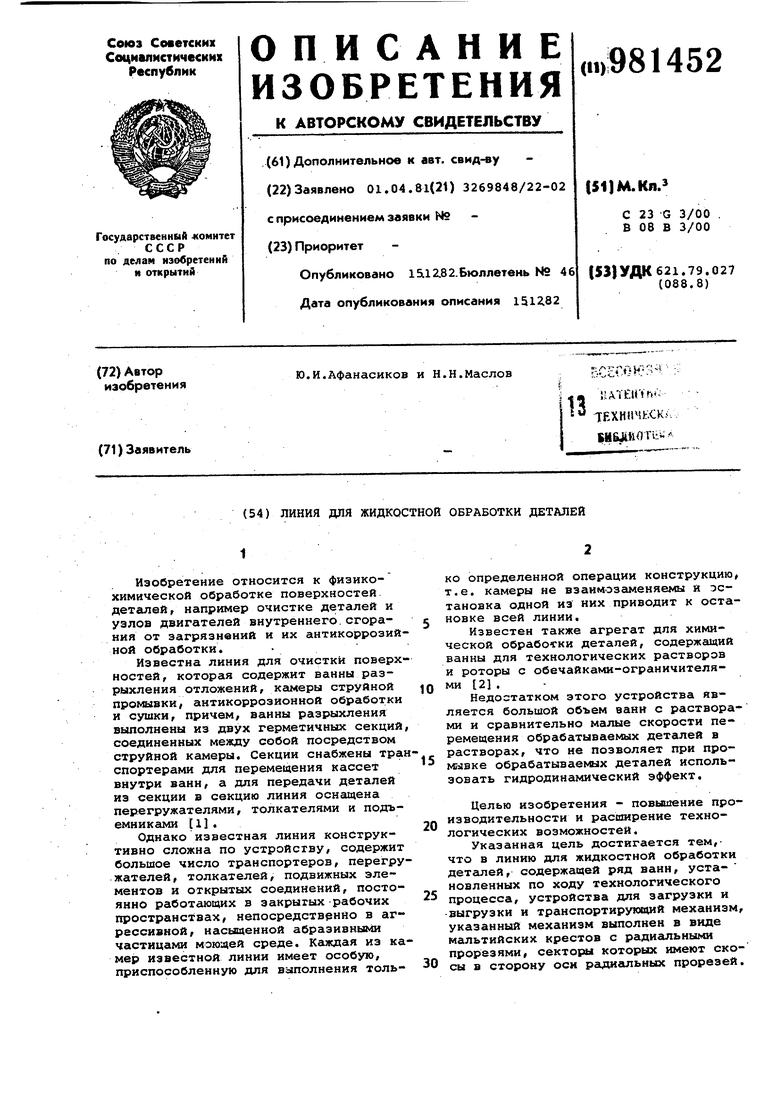

25 процесса, устройства для загрузки и выгрузки и транспортирующий механизм, указанный механизм выполнен в виде мальтийских крестов с радигшьными прорезями, секторы которых имеют ско30сы в сторону оси ргцщальных прорезей. Кроме того, мальтийские кресты каждой секции снабжены автономным приводом с вариантом скорости, вращения и общей блокировкой остановки м,альтийских крестов в фиксированном положении. На фиг, 1 изображена линия,,про цольный разрез; на фиг. 2-сечение А-А на фиГ,1 на фиг. ;3 - разрез Б-Б на фиг. 2. Линия состоит из заключенньох в об щий каркас 1, последовательного ряда однотипных секций 2 и связывающих секций транспортных устройств. Количество секций зависит от принятой технологии, некоторые секции могут быть резервными. Каждая секция снабжена ванной 3 для моющего раствора, ведущим валом 4 с закрепленными на нем многоугольниками, например четырехугольными, мальтийскими крестами 5,верхними направляющими 6, нижними направляющими 7. В исходном положени секция заполнена платформами-люльками 8, загруженными деталями, подлежа щими очистке. Платформы-люльки имеют консольные оси, на которых установле ны внутренние катки 9 и наружные кат ки 10. Внутренние катки 9 кинематически связаны с мальтийскими крестами и имеют возможность перемещения по их прорезям, а наружные катки 10 взаимодействуют с направляющими и вы зывают изменения траектории движения .платформ-люлек во время вращения мал тийских крестов. Секторы мальтийских крестов имеют скосы в сторону осей радиальных прорезей. Ведущий вал 4, а следовательно, и закрепленные на нем мальтийские кресты, приводятся во вращение автономным для каждой секции приводом 11. Привод имеет вариатор измене ния числа оборотов вала, введенный с целью получения оптимальных для каждой секции скоростей перемещения платформ-люлек с очищаемыми деталями внутри моющей жидкости. Между собою секции 2 связаны транспортными устро ствами, состоящими из: толкающего .конвейера 12 пульсирующего действия, снабженного храповыми захватами 13, опорных путей 14.Опорные пути 14 выполнены отдельными отрезками,располо женными над верхними направлякядими 6 из одной секции в другую.Концы опор,ных путей 14 примыкают к цилиндричес кой образующей поверхности секторов мальтийских крестов 5 с зазором,обес печивающим свободное вращение кресто На опорных путях 14 предусмотрены гнезда для фиксированного расположения платформ-люлек в пространстве между секциями. В крайних секциях ли нии концы опорных путей 14 выступают за пределы каркаса 1 и используют ся для загрузки и разгрузки линии. Толкающий конвейер 12 проходит в плоскости перемещения наружных катков 10 и располагается внутри каркаса 1 выше опорных путей 14. С целью упрощения возврата платформ-люлек и повышения надежности толкающий конвейер выполнен, например,в виде двух бесконечных замкнутых цепей 15. Храповые захваты 13 подвешены на осях бесконечных замкнутых цепей 15 и представляют собой качающиеся двуплечие рычаги, нижние концы которых имеют возможность отклонения только по ходу движения толкающего конвейера 12 и направления вращения мальтийских крестов 5 (направления указаны на фиг. 2 стрелками). Линия имеет блокировку, предусматривающую остановку мальт-ийских крестов во всех секциях в положении, при котором наружные катки 10 располагаются на верхней направляющей б, а внутренние катки 9, ведомые мальтийскими крестами 5 - под местом разрыва опорных путей 14. Кроме того, выполнена блокировка, обеспечивающая в процессе загрузки и разгрузки линии одновременный и раздельный поворот мальтийских крестов 5 на угол, равный их секторам, например, на 9о7 при выполнении крестов четырехугольными. Этим достигается фиксированное расположение прорезей мальтийских крестов 5 против промежутков разрыва опорных путей 14. Управляющие сигналы на остановку и фиксированный поворот мальтийских крестов поступают от бесконтактного датчика 16, установленного над муфтой, соединяющей привод 11с ведущим валом 4. Количество секций выбирают в зависимости от требований технологического процесса, в -качестве примера на фиг. 1 приведена линия из 5 секций (№ 1-5). Конфигурация -верхней направляющей 6 и расположение конца (начала) опорных путей 14 рассчитаны из условия использования механизма мальтийского креста как для интенсификации процесса очистки за счет многократного погружения и извлечения платформ-люлек в ванны секций, так и для передачи платформ-люлек из секции в секцию. Работает линия следующим образом. Детали,подлежащие очистке в решетчатых контейнерах ипи без контейнеров, укладывают в платформы-люльки 8, которые внутренними катками 9 установлены на выступающие из каркаса 1 концы опорных путей 14. Включением привода 11 каждой секции поворачивают мальтийские кресты 5 в положение, при котором одна из прорезей креста оказывается в разрыве между концами опорных путей 14. В этом положении мальтийские кресты затормаживают и в

ЕГЗгебту вступает толкающий конвейер 12 Храповыми захватами 13 конвейер толкает наружные катки 10 платформ-люлек 8, внутренние катки 9 катятся по опорным путям 14, переходят на маль.тийские кресты и по закруглениям их секторов скатываются в прорезь креста. Наружные катки 10 вступают в контакт с верхними направляющими 6.Такт передвижения толкающего конвейера 12 на этом заканчивается. Включается привод 11 и мальтийский крест поворачивается на угол, равный его сектору, например,при выполнении крестов четырехугольными, на 90. При повороте мальтийского креста 5 внутренние катки 9 загруженной платформы-люльки 8 вступают в кинематическое взаимодействие с ним,крест ведет их,в то время как наружные катки 10 движутся по направляющим б и 7.Поворот мальтийского креста контролируется блокировочным устройством с помощью датчика 16.После поворота на определенный угол привод 11 включается и мальтийский крест затормаживается.Вступает в действие толкающий конвейер 12, который подает очередную платформу-люльку В в следующую прорезь мальтийского креста Так последовательно происходит загрузка первой секции. По окончании загрузки секции, например при четырехугольном мальтийском кресте, четырьмя платформами-люльками включается привод 11 и платформы-люльки 8, ведомые мальтийскими крестами, совершают многократное движение по траектории, заданной профилем верхней 6 и нижней 7 направляющими. Их наружные катки при выходе на верхнюю направляющую б свободно проходят под храповыми захватами IS, отклоняя их в сторону направления движения толкающего конвейера, а внутрен-ние катки 9, благодаря выполнению верхних направляющих по полуэллипсу беспрепятственно, под дополнительным воздействием силы тяжести платформ-люлек, проходят под концами опорных путей, продолжительность работы в режиме очистки и скорость передвижения платформ-люлек внутри жидкости ванны 3 задается, исходя из требований технологического процесса очистки. По окончании очистки в первой секции мальтийские кресты во всех секциях устанавливаются в исходное положение для загрузки, при этом одна из платформ-люлек 8 с деталями, очищенными в первой секции наружнь1ми катками 10, опирается на верхние направляющие 6, а ее внутренние катки 9 располагаются между опорных путей 14.

При очередном такте движения толкающего конвейера платформа-люлька 8 с очищенными в первой секции деталями храповыми захватами 13 выталкивается по закруглениям секторов мальтийских крестов 5 и ее внутренние катки 9 переходят на опорные пути 14, расположенные между первой и второй

секцией и, благодаря наличию на них гнезд, занимают .фиксированное положение. Одновременно в освободивщуюся .прорезь мальтийского креста первой секции поступает платформа-люлька с

деталями, подлежащими очистке. Мальтийские кресты 5 совершают поворот на угол, равный их секторгш, -и следующим движением толкгиощего конвейера очередные платформы-люльки с деталями, прошедшими очистку, подаются во вторую секцию, а на их место поступают новые. Процесс загрузки второй и последующей секций аналогичен. При полностью загруженной линии число

тактов движения толкающего конвейера

12 для полной одновременной смены платформ-люлек во всех секциях равно числу углов мальтийских крестов, например четырем, если угол секторов равен 90.

Когда произведена полная загрузка платформ-люлек во всех секциях, линия переходит на режим очистки поверхностей деталей. Автономные приводы 11 вращают мальтийские кресты с

оптимальной для данной секции скоростью. Платформы-люльки, двигаясь по траектории, заданной направляющими 6 и 7, многократно погружаются и выходят из моющей жидкости. Наряду с

сильным химическим воздействием, загрязнения отделяются от очищаемых поверхностей за счет механического (гидродинамического) воздействия. При входе и выходе платформ-люлек из жидкэсти происходит многократный обмен раствора во внутренних полостях и различного рода карманах очищаемых деталей, что активизирует процесс химической очистки и вынос загрязнений из труднедоступных мест.

Наиболее подверженная износам пара трения ось - каток платформ-люлек может быть всегда заменена при очередном выходе платформ-люлек за пределы каркаса 1. Это предопределяет высокую надежность линии.

Если по техническому процессу нет необходимости погружения отдельных платформ-люлек с деталями в одну из секций (например детали не имеют накипи и их не нужно поэтому погружать в ванну с кислотным составом), то по поступлению такой платформы-люльки мальтийский крест секции, в которую она поступила, не поворачивают и при

очередном цикле движения конвейера 12, эта платформа-люлька переходит в следующую секцию, миновав, таким образом, ванну предыдущей.

При ремонте одной из секций ее

мальтийские кресты также затормаживают и вое платформы-люльки проходят по их срезам, не заходя в ванну ремонтируемой секции.

Такое выполнение линии, особенно при наличии резервных секций, дает возможность организовать различные по технологической последовательности процессы,а также осуществлять ре;,монт и обслуживание линии без ее остановки.

Платформы-люльки могут проходить черев ванны всех секций или согласно технологическому процессу заходить, например, только в ванны И 1, N 2, и t 5 секций (при отсутствии на деталях накипи).

Экономический эффект от применения линии составляет 28 тыс. руб. в год.

Формула изобретения

1, Линия для жидкостной обработки детгшей, содержащая ряд ванн, установленных по ходу технологического процесса, устройства для загрузки и выгрузки и транспортирующий механизм, отличающаяся тем, что, с целью повышения производительности и расширения технологических возможностей, транспортирующий механизм выполнен в виде Мсшьтийских крестов с радиальными прорезями, причем секторы мальтийских крестов имеют скосы

в сторону осей ргщиальных прорезей.

2. Линия по п. 1, отличающаяся тем, что мальтийские кресты каждой секции снабжены автономным приводом с вариатором скорости вращения и общей блокировкой остановки мальтийских крес.тов в фиксированном положении.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР 400630, кл. С 23 G 3/00, 1974.

2. Авторское свидетельство СССР 735661, кл. С 23 G 3/00, 1977.

ШЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для мойки изделий | 1988 |

|

SU1553218A1 |

| Линия для жидкостной обработки деталей | 1984 |

|

SU1203128A1 |

| Установка для мойки изделий | 1973 |

|

SU485788A1 |

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

| Устройство для химообработки | 1975 |

|

SU606788A1 |

| Установка для мойки деталей | 1989 |

|

SU1754229A1 |

| Установка для вибрационной очистки изделий | 1977 |

|

SU766677A1 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| МЕХАНИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ СКЛАДИРОВАНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2324634C2 |

| Установка для изготовления керамических изделий | 1985 |

|

SU1286414A1 |

Авторы

Даты

1982-12-15—Публикация

1981-04-01—Подача