Механизированное устройство для складирования изделий относится к многоместным механизированным устройствам для хранения крупногабаритных штучных изделий и тарных грузов и может применяться в различных областях складского хозяйства, в том числе и как составная часть транспортно-складских систем, включая межэтажные, среди которых - варианты со стеллажным хранением изделий на поддонах. Возможно использование устройства в качестве гаражей и паркингов в системах автосервиса, а также для оперативной демонстрации разнообразных изделий в торговых и выставочных комплексах. В варианте многокабинного лифта оно может быть применено для экстренной эвакуации людей из многоэтажных зданий. Возможно использование устройства и в производственно-технологических процессах.

Известны устройства для хранения изделий, основу которых составляет цепной люлечный элеватор, позволяющий создавать устройства вертикального типа с небольшими размерами в плане.

Однако без специальных конструктивных мер разведение люлек, т.е. исключение соприкосновения между собой люлек и расположенных на них изделий при переходе их с одной ветви цепи на другую в нижнем и верхнем положениях, требует увеличения шага между люльками до величины, существенно превышающей их высоту, и вследствие этого значительного увеличения высоты устройства в целом.

Другим недостатком устройств типа люлечных элеваторов является необходимость применения колес-звездочек с большими, превосходящими ширину люлек, диаметральными размерами.

Например, в устройстве для хранения автомобилей (книга «Гаражи. Проектирование и строительство», под ред. О.Силла, пер. с нем. - М., Стройиздат, 1986, стр.329, рис.243) размеры приводных и опорных колес-звездочек значительно превышают поперечные размеры автомобилей.

Колеса таких размеров имеют большие материалоемкость и трудоемкость изготовления, а их большая масса вызывает трудности при их монтаже в составе устройства.

Другим аналогом заявляемого технического решения является механизированный гараж (RU патент №2037618, МПК Е04Н 6/14, бюл. №17, 19.06.95), грузоподъемный механизм которого выполнен в виде вертикального цепного конвейера с каретками, посредством которых грузовые люльки (клетки) подвешены к грузовой цепи. Каретки закрепленными на их основании катками или роликами (далее - роликами) катятся по направляющим, прямолинейным вертикальным между приводными и опорными колесами-звездочками, и далее по криволинейным участкам направляющих, которые геометрически сопряжены с колесами-звездочками и с охватывающими их цепными контурами.

Основное назначение этих кареток заключается в выносе точек подвески люлек во внешнюю сторону относительно контура грузовой цепи. За счет этого при переходе кареток с прямолинейных направляющих на криволинейные и наоборот огибающие колеса-звездочки, расстояние между точками подвески люлек к кареткам увеличивается, что и позволяет осуществить разведение люлек.

При соответствующих соотношениях геометрии контуров цепи и размеров кареток оказывается возможной не только минимизация шага узлов подвески люлек на цепи, но и уменьшение размера колес-звездочек. Таким образом, применение такой каретки в аналоге является основным способом устранения обоих описанных выше недостатков люлечных конвейеров.

Однако и это техническое решение с кареткой, имеющей фиксированный вылет точки подвеса грузовой люльки (далее - платформы) относительно цепи, имеет свой недостаток: моментная нагрузка на каретку от сил веса платформы с расположенным на ней изделием вызывает большие усилия между роликами каретки и направляющими роликов на их вертикальных участках. Это требует увеличения поперечных размеров направляющих и применяемых в роликах подшипников, а за ними - самих роликов. Большие силы в зоне контакта роликов и направляющих вызовут повышенный износ тех и других, а также - подшипников, и, следовательно, сокращение срока службы этих деталей.

Возросшие силы трения качения роликов по направляющим потребуют увеличения мощности привода. При этом мощность будет увеличиваться тем значительнее, чем большее количество кареток с платформами будет находиться на вертикальных направляющих, т.е. вместе с ростом вместимости устройства.

Наиболее близким аналогом-прототипом заявленного изобретения является механизированное устройство для складирования изделий, раскрытое в SU 880900 А, 17.11.1981 - 3 с. Это устройство, выполненное в виде элеватора вертикального типа, содержит грузовые люльки, которые своими противоположными сторонами с помощью шарнирных параллелограммов-кареток подвешиваются к двум одинаковым, расположенным друг за другом замкнутым контурам цепей с прямолинейными боковыми участками. Снаружи каждый из двух цепных контуров охватывают два замкнутых контура направляющих. В наружном контуре размещен шарнир с узлом подвески люльки, а противолежащий шарнир, снабженный как и вышеописанный роликами, взаимодействует с внутренним контуром направляющих. Каждый из двух других шарниров каретки соединены тягами с цепью, посредством которых и осуществляется движение кареток и подвешенных к ним люлек.

Описанная кинематическая схема элеваторного устройства позволяет каретке менять свой вылет (т.е. расстояние точки подвески платформы до контура цепи) в зависимости от местоположения на цепном контуре. При соответствующих длинах стержней, образующих каретку, на прямолинейных боковых участках вылет минимален. При переходе на верхний и нижний криволинейные участки вылет увеличивается до величины, достаточной для разводки платформы с изделием при переходе их с одной ветви на другую. Выполнение каретки с переменным вылетом позволяет при движении ее на вертикальных участках контура цепи в 5-10 раз уменьшить силы взаимодействия роликов с направляющими по сравнению с кареткой с фиксированным вылетом и, в итоге, - существенно снизить мощность привода устройства в целом.

Вместе с тем устройство-прототип имеет значительные недостатки. Основной из них - сложность каретки: каждая из них состоит из 6 стержней и 6 шарниров. Устройство в целом имеет четыре контура направляющих кареток. Тяги, ведущие каретку, нагружают цепь поперечными силами, а это может привести к необходимости третьего контура направляющих цепного контура, для которого может потребоваться катковая цепь.

В предлагаемом техническом решении, наряду с многократным уменьшением силы взаимодействия роликов и направляющих по сравнению с кареткой с фиксированным вылетом, ставится цель существенного упрощения конструкции устройства-прототипа.

Поставленная задача решается за счет того, что механизированное устройство для складирования изделий, выполненное в виде люлечного элеватора вертикального типа, и содержит грузовые платформы, которые подвешены своими противоположными сторонами с помощью кареток к двум одинаковым, расположенным друг за другом замкнутым контурам цепей с прямолинейными боковыми участками; приводные звездочки, соединенные валом; содержит каретки в виде шарнирного четырехзвенника, который одним из своих шарниров крепится с внешней стороны цепного контура; к противоположному шарниру подвешивается платформа; каждый из двух других шарниров имеет ролики, которыми четырехзвенник установлен в охватывающие снаружи цепной контур направляющие. Каретка в предлагаемом изобретении значительно проще описанной в прототипе устройства за счет устранения в каждом четырехзвеннике двух тяг и двух конструктивно сложных узлов, в каждом из которых соединяются по три стержня (тяга и два стержня четырехзвенника). Количество контуров направляющих для кареток уменьшено в два раза. Цепь на большей части своего контура (боковых прямолинейных участках) нагружается строго по ее продольной оси (поперечные силы на цепном контуре отсутствуют) и поэтому не нуждается в направляющих или опорных катках.

На верхних и боковых криволинейных участках цепных контуров устанавливаются опорные профили или батареи катков для поддержания и качения цепей, что позволяет отказаться от использования для этих цепей традиционных для люлечных конвейеров громоздких и материалоемких колес-звездочек.

Предлагаемые технические решения в целом должны позволить существенно увеличить ресурс наиболее нагруженных деталей рассматриваемого устройства, снизить мощность его привода, а вместе с ними уменьшить стоимость устройства и затрат на его эксплуатацию.

Для увеличения угла охвата приводной звездочки, а также с целью увеличения высоты под платформами второго яруса криволинейные участки контуров цепей в своей нижней части и расположенные против этих участков направляющие для роликов в кареток выполняют V-образной формы.

Совокупность признаков нова и приводит к техническому результату, заключающемуся в том, что предложенное устройство обеспечивает многократное уменьшение силы взаимодействия роликов и направляющих по сравнению с кареткой с фиксированным вылетом.

Для облегчения конструкции подвески грузовых платформ к кареткам, платформы подвешены к одной из кареток с помощью дугообразной рамы, а к другой - с помощью стойки.

Для уменьшения поперечных размеров механизированного устройства и упрощения конструкции подвески грузовых платформ к кронштейнам-кареткам, платформы подвешены к кареткам посредством двух стоек - по одной к каждой из противоположных сторон платформы.

Для обеспечения всестороннего подхода к грузовой платформе при складировании изделий при ее нижнем положении, каждая стойка в месте соединения с платформой содержит замковое устройство, а для отклонения стойки на необходимый угол относительно шарнира каретки, на механизированном устройстве установлен привод отклонения стойки.

Платформы могут быть подвешены к кареткам своими противоположными сторонами через дугообразные рамы, а шарнирный четырехзвенник может быть образован прямолинейными или криволинейными в плоскости четырехзвенника стержнями.

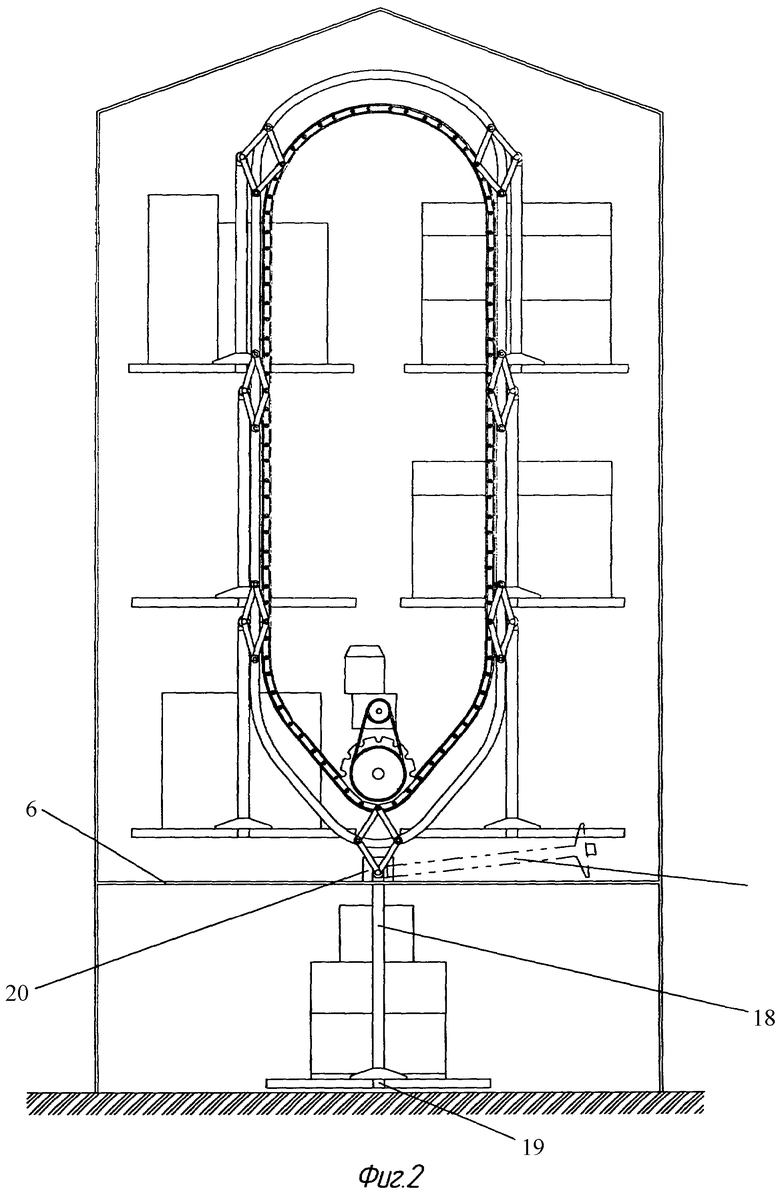

На фиг.1 изображено механизированное устройство для складирования изделий с нижней платформой для загрузки и выгрузки изделий.

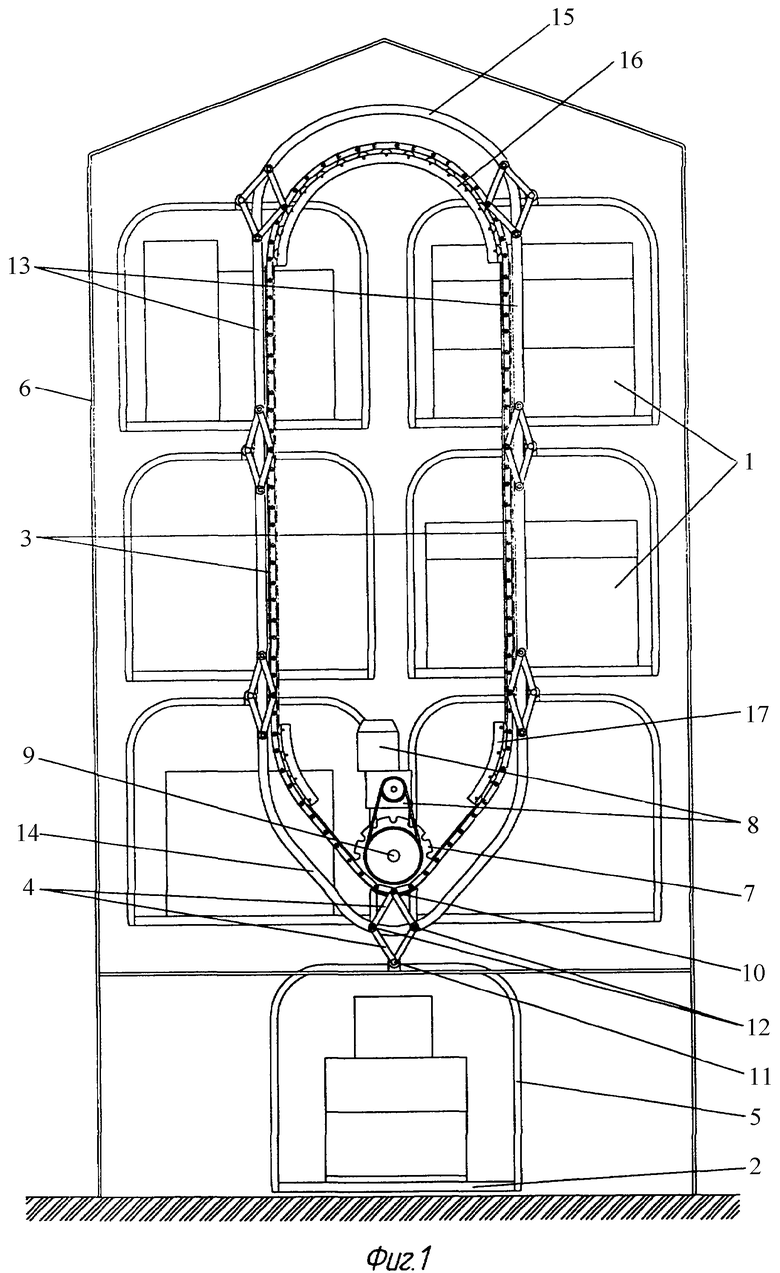

На фиг.2 изображено механизированное устройство для складирования изделий с нижней платформой для загрузки и выгрузки изделий, которая имеет две убирающиеся стойки.

Механизированное устройство для складирования изделий содержит платформы 2, на которых размещаются складируемые изделия 1. Каждая из платформ 2 своими противоположными сторонами подвешивается к двум одинаковым, расположенным друг за другом цепным контурам 3, с помощью кареток 4 через дугообразные рамы 5. Устройство также содержит опорные конструкции 6 складского сооружения, приводные звездочки 7, силовой привод 8, соединительный вал 9, шарнир 10 крепления каретки с внешней стороной цепного контура, шарнир 11 для подвешивания платформы, шарниры 12 для роликов, опирающихся на направляющие, имеющие прямолинейные боковые ветви 13, и криволинейные на нижних 14 и верхних 15 участках направляющих, опорные профили или батареи катков 16, 17 для цепи.

Устройство для складирования изделий представляет собой люлечный элеватор вертикального типа, люльки которого могут быть выполнены в виде открытых (закрытых) кабин или открытых, в том числе бортовых платформ.

Каждую платформу 2 своими противоположными сторонами подвешивают посредством рамы 5 к двум одинаковым, расположенным друг за другом цепным контурам 3, с помощью специальных кареток 4. Приводные звездочки 7 соединены между собой валом 9 и работают от силового привода 8.

Каретка выполнена в виде шарнирного четырехзвенника, который одним из своих шарниров 10 крепят к цепи с внешней стороны цепного контура, а к противоположному шарниру 11 подвешивают платформу, при этом каждый из двух других шарниров 12 имеет ролики, которыми четырехзвенник катится по направляющим с прямолинейными боковыми ветвями 13, и криволинейными нижним 14 и верхним 15 участкам.

На верхних криволинейных участках цепных контуров и на участках перегиба контуров цепей между боковыми прямолинейными и наклонными V-образными участками для опирания и качения цепей применены опорные профили или батареи катков 16 и 17.

Устройство работает следующим образом.

Включают силовой привод 8 цепи, а при достижении заданной платформой 2 нижнего положения останавливают ее.

Груз 1 размещают на платформе 2 или снимают с нее. Каждую платформу 2 через рамы 5 своими противоположными сторонами подвешивают к двум одинаковым, расположенным друг за другом цепным контурам 3, с помощью специальных кареток 4, выполненных в виде шарнирного четырехзвенника. Одним из своих шарниров 10 они прикреплены к цепи с внешней стороны цепного контура 3, а к противоположному шарниру 11 подвешена платформа 2, при этом движение цепных контуров 3 обеспечивают приводными звездочками 7 от силового привода 8. Для синхронизации движения обоих контуров цепей приводные звездочки 7 или другие вращающиеся элементы привода соединены валом 9.

Ролики каждого из двух шарниров 12, которыми четырехзвенник катится по направляющим с прямолинейными боковыми ветвями 13 и криволинейными нижним 14 и верхним 15 участкам, изменяя в соответствии с положением на этих участках величину вылета точек подвески 11, платформ 2, чем обеспечивается их разведение.

Опорные профили или батареи катков 16 и 17 поддерживают и обеспечивают качение цепей на верхних криволинейных участках цепных контуров и на участках перегиба контуров цепей между боковыми прямолинейными и наклонными V-образными участками.

Платформа 2 может быть соединена с шарниром 11 посредством стоек 18. Стойки 18 соединяются с платформой замковыми устройствами 19 и имеют возможность отклоняться в убранное положение приводом 20, закрепленным на опорных конструкциях 6 механизированного устройства. В случае реализации устройства в соответствии с фиг.2, при необходимости снятия изделий в продольном направлении, вслед за остановкой платформы в нижнем положении и открытием замкового устройства 19, привод 20 стойки отклоняет ее в убранное положение. А перед началом движения платформы из своего нижнего положения возвращает стойку в рабочее положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматической перегрузки керамических изделий | 1981 |

|

SU988565A1 |

| Люлечный элеватор | 1986 |

|

SU1406082A1 |

| Устройство для транспортировки и загрузки штучных грузов | 1988 |

|

SU1518242A1 |

| Люлечный конвейер хлебопекарной печи | 1981 |

|

SU1052206A1 |

| Устройство для перегрузки грузов, закрепленных на троллеях между зонами загрузки и разгрузки | 1990 |

|

SU1738741A1 |

| Механизированный стеллаж | 1982 |

|

SU1039823A1 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| МЕХАНИЗИРОВАННЫЙ ГАРАЖ-СКЛАД | 2007 |

|

RU2364562C2 |

| УСТРОЙСТВО ДВУХУРОВНЕВОЙ ИЛИ МНОГОУРОВНЕВОЙ ПАРКОВКИ АВТОМОБИЛЕЙ | 2010 |

|

RU2442870C1 |

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

Изобретение относится к многоместным механизированным устройствам для хранения крупногабаритных штучных изделий и тарных грузов (изделий) и может применяться в различных областях складского хозяйства, гаражах и паркингах, в системах автосервиса, а кроме того, для оперативной демонстрации разнообразных изделий в торговых и выставочных комплексах, в конструкциях лифтов. Задачей заявляемого технического решения является упрощение конструкции. Устройство содержит грузовые платформы, которые подвешены своими противоположными сторонами с помощью кареток к двум одинаковым, расположенным друг за другом замкнутым контурам цепей, имеющих возможность перемещения приводными звездочками. Каждая каретка выполнена в виде шарнирного четырехзвенника. Согласно изобретению шарнир упомянутого четырехзвенника каретки, противоположный шарниру, на котором подвешена грузовая платформа, прикреплен к цепи с внешней стороны соответствующего цепного контура, а каждый из двух других шарниров четырехзвенника имеет ролики, которыми четырехзвенник установлен в охватывающие снаружи цепной контур направляющие. 8 з.п. ф-лы, 2 ил.

| Элеваторный стеллаж | 1977 |

|

SU880900A1 |

| Элеваторный стеллаж | 1981 |

|

SU967890A1 |

| Полочный элеватор | 1973 |

|

SU488760A1 |

| US 3976191 А, 24.08.1976 | |||

| US 5425442 А, 20.06 | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| DE 10016121 A1, 09.11.2000 | |||

| US 3786910 A, 22.01.1974. | |||

Авторы

Даты

2008-05-20—Публикация

2005-04-27—Подача