Изобретение относится к электролитическому рафинированию алюминия из расплавленных сред и направлено на совершенствование конструкции катода электролизера.

Известен катод, включающий алюминиевую штангу, граФитизированный элек трод, алюминиевую защитную оболочку Ц .

Недостатками приведенного катода являются низкий срок службы из-за разрушения графитизированного электрода при соприкосновении с воздухом и высокая стоимость.

Наиболее близким к предлагаемому является катод, состоящий из алюминиевого электрода с ребристой поверхностью и алюминиевой штанги 2.

Недостатками этой конструкции являются невозможность применения при температурах выше 700-715 С из-за подплавления электродов и необходимость точного регулирования температуры электролиза.

Неравномерная работа катодов вызывает местные перегревы электролита,бурление его и, как следствиё, ухудшение сортности рафинированного алюминия.

Цель изобретения - увеличение срока службы электродов и повышение качества рафинированного металла. с Указанная цель достигается тем, что в конструкции катода, включающей металлический электрод и шТайлС у из алюминия последние выполнены полыми, соединены между собой с образованием Q общей герметичной полости, частично заполненной теплоносителем, причем наружная поверхность штанги выполнена с ребрами.

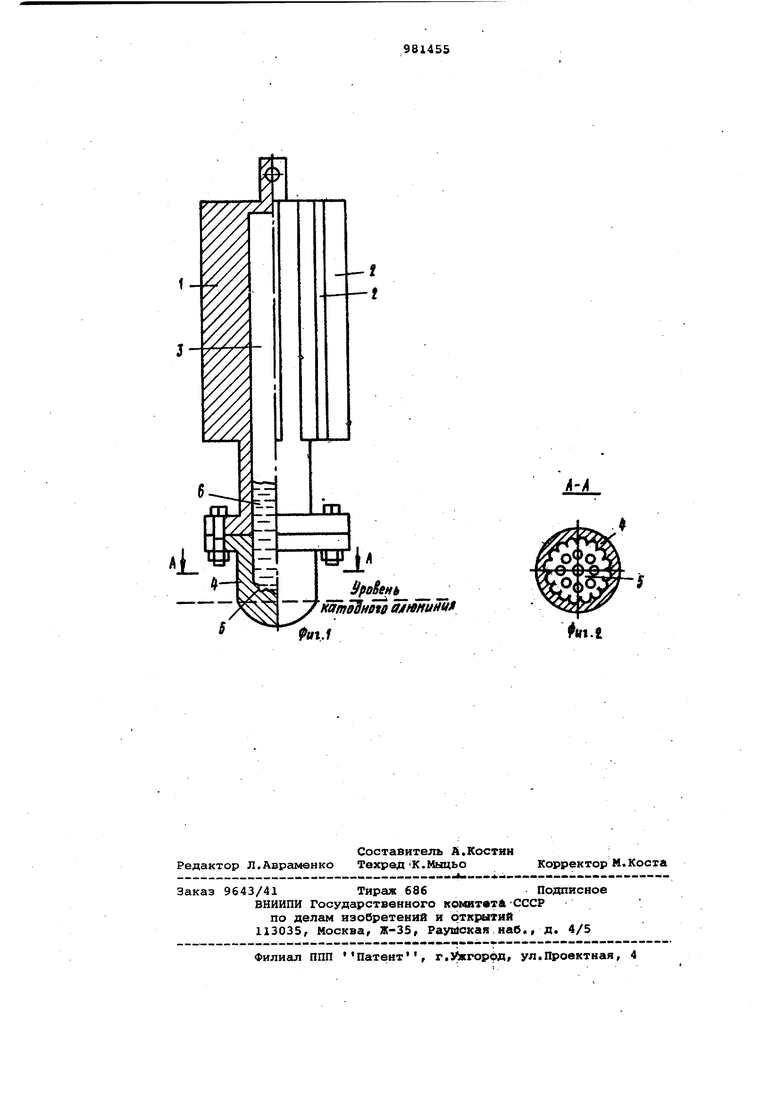

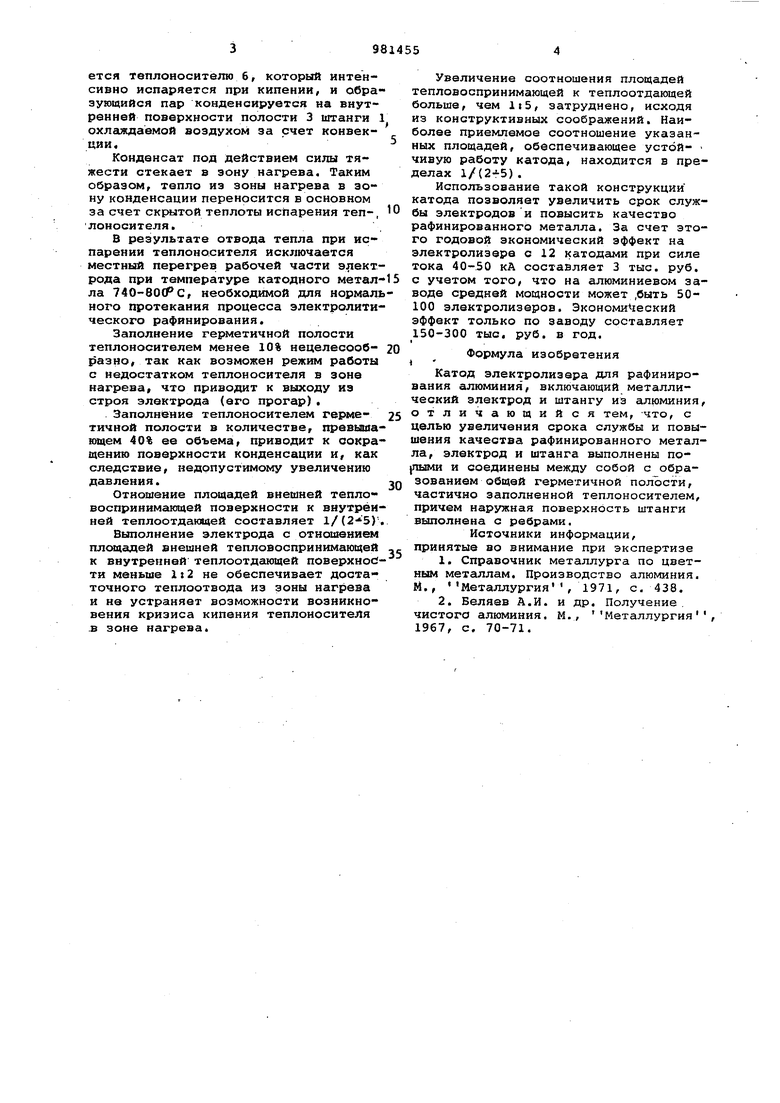

На фиг. 1 изображен катод электролизера для рафинирования, продольный 5 разрез; на фиг.2 разрез А-А на фиг.1.

Катод для рафинирования алюминия состоит из полой алюминиевой штанги 1 с ребрсши охлаждения 2 и внутренней полости 3, Ешнилиниевого электро20да 4, имеющего внутреннюю профильную поверхность 5, герметичная полость, образуемая полостями штанги и электрода, заполнена теплоносителем 6 на 10-40% своего объема.

25

Электрод 4 имеет высоту 300-500 мм и диаметр 200-400 мм, глубина погружения в катодный металл 40-70 мм.

Катод работает следующим образом.

Тепло, воспринимаемое электродом

30 4 в зоне контакта с металлом, передается теплоносителю б, который интенсивно испаряется при кипении и образующийся пар конденсируется на внутренней поверхности полости 3 штанги 1 охлгшдаемоЯ воздухом за счет конвекции.

Конденсат под действием силы тяжести стекает в зону нагрева. Таким образом, тепло из зоны нагрева в зону конденсации переносится в основном за счет скрытой теплоты испарения теп-, лоносителя.

В результате отвода тепла при испарении теплоносителя исключается местный перегрев рабочей части э ектрода при температуре катодного металла 740-80{Рс, необходимой для нормального протекания процесса электролитического рафинирования.

Заполнение ге илетичной полости теплоносителем менее 10% нецелесообразно, так как возможен режим работы с недостатком теплоносителя в зоне нагрева, что приводит к выходу из строя электрода (его прогар).

Заполнение теплоносителем rei teтичной полости в количестве, превышающем 40% ее объема, приводит к сокращению поверхности конденсации и, как следствие, недопустимому увеличению давления.

Отношение площадей внешней тепловоспринимающей поверхности к внутренней теплоотдающей составляет 1/().

Выполнение электрода с отношением плсоцадей внешней тепловоспринимающей к внутренней теплоотдающей поверхности меньше 1:2 не обеспечивает достаточного теплоотвода из зоны нагрева и не устраняет возможности возникновения кризиса кипения теплоносителя .в зоне нагрева.

Увеличение соотношения площадей тепловоспринимающей к теплоотдающей больше, чем , затруднено, исходя из конструктивных соображений. Наиболее приемлемое соотношение указанных площадей, обеспечивающее устой- чивую работу катода, находится в пределах 1/() .

Использование такой конструкции катода позволяет увеличить срок службы электродов и повысить качество рафинированного металла. За счет этого годовой экономический эффект на электролизере с 12 катодами при силе тока 40-50 кА составляет 3 тыс. руб. с учетом того, что на алюминиевом заводе средней мощности может ,быть 50100 электролизеров. Экономический эффект только по заводу составляет 150-300 тыс, руб. в год.

Формула изобретения

Катод электролизера для рафинирования алюминия, включающий металлический электрод и штангу из алюминия, отличающийся тем, -что, с целью увеличения срока службы и повышения качества рафинированного металла, электрод и штанга выполнены по|лыми и соединены между собой с образованием общей герметичной полости, частично заполненной теплоносителем, причем наружная поверхность штанги выполнена с ребрами.

Источники информации, принятые во внимание при экспертизе

1.Справочник металлурга по цветным метошлам. Производство алюминия. М., Металлургия, 1971, с. 438.

2.Беляев А.И. и др. Получение. чистого алюминия. М., Металлургия 1967, с. 70-71.

АА

| название | год | авторы | номер документа |

|---|---|---|---|

| Катод электролизера для рафинирования алюминия | 1982 |

|

SU1019031A1 |

| Катод электролизера для электролитического рафинирования алюминия | 1983 |

|

SU1127919A1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

| Устройство для подвода тока к углеродистому электроду алюминиевого электролизера | 1984 |

|

SU1178800A1 |

| УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2836556C1 |

| Способ защиты графитированных и угольных электродов от окисления | 1984 |

|

SU1227717A1 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ ШЛАКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401875C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| КАТОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ | 1993 |

|

RU2049161C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2021 |

|

RU2770602C1 |

Авторы

Даты

1982-12-15—Публикация

1981-01-14—Подача