Изобретение относится к литейному производству, а именно к конструк-. тивному выполнению подмодельных плит и опок, применяемых для изготовления форЬ с использованием вакуума. Известны устройства, в которых деформируемые экраны к модельным пли там и опокам прижимаются с помощью магнитов Т , присасываются за сче откачиваемого воздуха через ряд отверстий 2, удерживаются на специальных выступах L Однако применение магнитов связано с дополнительной операцией по их установке на опоки и подмодельные плиты, разборкой, транспортировкой магнитов. Выполнение отверстий в подмодель ных плитах, опоках и рамках для наг рева экранов, через которые откачив ется воздух, связано с повышенной трудоемкостью и не обеспечивает надежного прижима пленки, так как отверстия выполняются на определенном расстоянии друг от друга. -Установка выступающих элементов на периферийных частях модельных пл усложняет оснастку и увеличивает , трудоемкость по ее изготовлению. Известна модельная плита для вакуумной формовки, на рабочих поверхностях которой выполнены неглубокие канавки, сообщающиеся с отверстиями, проходящими сквозь тело плиты.-После нанесения на плиту пластиковой облицовочной пленки (деформируемого экрана) эти отверстия соединяются с вакуумирующей системой, что обеспечивает плотный прижим пленки(деформирующего экрана) к плите С ЗНедостатком такой конструкции устройства для прижима деформируемых экранов к модельньом плитам и опокам является необходимость выполнения ряда отверстий, соединяющих канавки с вакуумирующей системой, диаметром не более 0,6-0,8 мм. Увеличение диаметра отверстий приводит к прорыву деформируемых экранов, нарушению плотности и отслаиванию последних от модельных плит и опок, что, в конечном итоге, приводит к разрушению формы. Выполнение отверстий диаметром 0,6-0,8 мм не технологично, трудоемко и требует повышенного расхода инструмента.

Цель изобретения - повышение надежности герметизации и упрощение конструкции устройства.

Это достигается за счет того, что устройство снабжено вкладышами, установленными в канавке с зазорами относительно ее стенок.

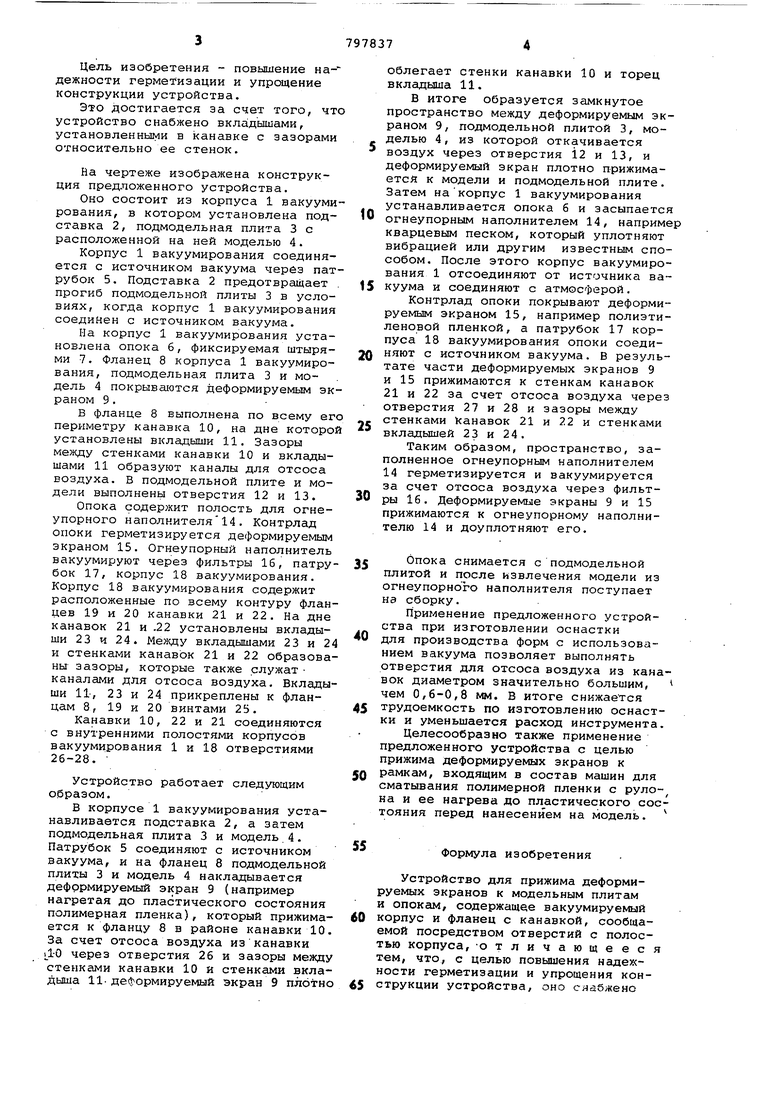

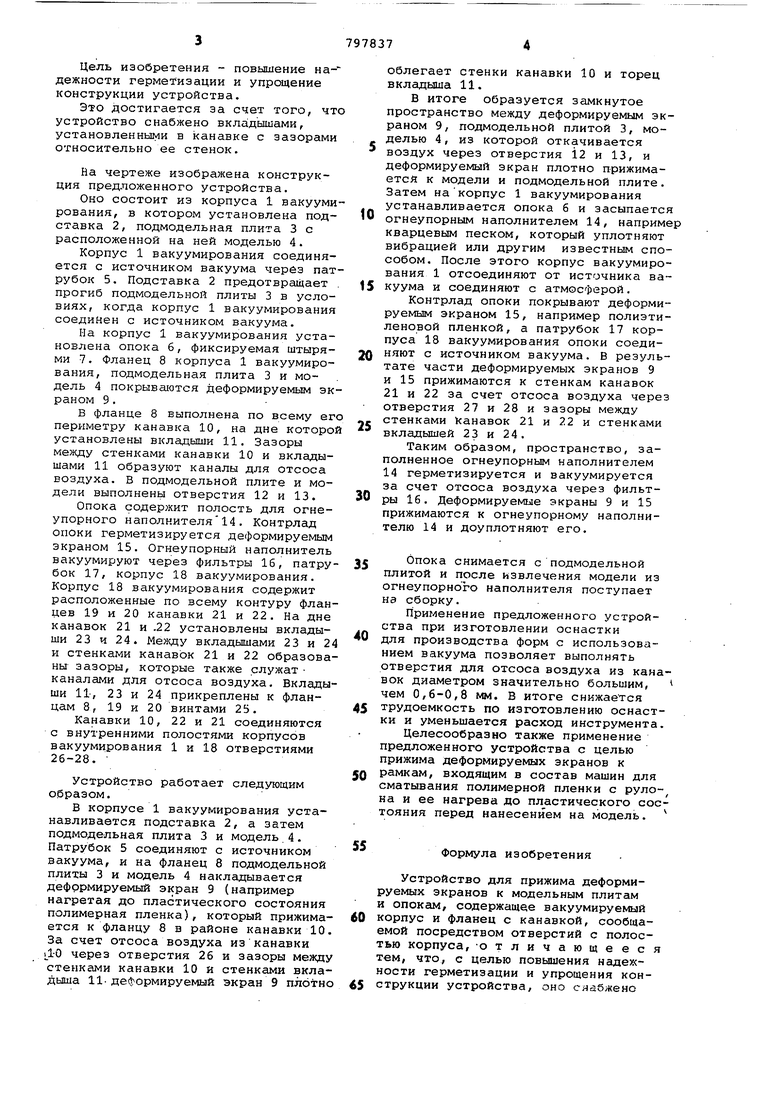

На чертеже изображена конструкция предложенного устройства.

Оно состоит из корпуса 1 вакуумирования, в котором установлена подставка 2, подмодельная плита 3 с расположенной на ней моделью 4.

Корпус 1 вакуумирования соединяется с источником вакуума через патрубок 5. Подставка 2 предотвращает . прогиб подмодельной плиты 3 в условиях, когда корпус 1 вакуумирования соединен с источником вакуума.

На корпус 1 вакуумирования установлена опока 6, фиксируемая штырями 7. Фланец 8 корпуса 1 вакуумирования, подмодельная плита 3 и модель 4 покрываются деформируемым экраном 9.

В фланце 8 выполнена по всему его периметру канавка 10, на дне которой установлены вкладыши 11. Зазоры между стенками канавки 10 и вкладышами 11 образуют каналы для отсоса воздуха. В подмодельной плите и модели выполнены отверстия 12 и 13.

Опока содержит полость для огнеупорного наполнителя14, Контрлад опоки герметизируется деформируемым экраном 15. Огнеупорный наполнитель вакуумируют через фильтры 16, патрубок 17, корпус 18 вакуумирования. Корпус 18 вакуумирования содержит расположенные по всему контуру фланцев 19 и 20 канавки 21 и 22. На дне канавок 21 и .22 установлены вкладыши 23 и 24. Между вкладышами 23 и 24 и стенками канавок 21 и 22 образованы зазоры, которые также служат каналами для отсоса воздуха. Вкладыши 11, 23 и 24 прикреплены к фланцам 8, 19 и 20 винтами 25.

Канавки 10, 22 к 21 соединяются с внутренними полостями корпусов вакуумирования 1 и 18 отверстиями 26-28.

Устройство работает следующим образом.

В корпусе 1 вакуумирования устанавливается подставка 2, а затем подмодельная плита 3 и модель.4. Патрубок 5 соединяют с источником вакуума, и на фланец 8 подмодельной плиты 3 и модель 4 накладывается деформируемый экран 9 (например нагретая до пластического состояния полимерная пленка), который прижимается к фланцу 8 в районе канавки 10. За счет отсоса воздуха из канавки 10 через отверстия 26 и зазоры мегеду стенками канавки 10 и стенками вкладыша 11- деформируемый экран 9 плотно

облегает стенки канавки 10 и торец вкладыша 11.

В итоге образуется Зс1мкнутое пространство между деформируемым экраном 9, подмодельной плитой 3, моделью 4, из которой откачивается воздух через отверстия 12 и 13, и деформируемый экран плотно прижимается к модели и подмодельной плите. Затем накорпус 1 вакуумирования устанавливается опока 6 и засыпается

огнеупорньом наполнителем 14, например кварцевым песком, который уплотняют вибрацией или другим известным способом. После этого корпус вакуумирования 1 отсоединяют от источника ва

5 куума и соединяют с атмосферой.

Контрлад опоки покрывают деформируемым экраном 15, например полиэтиленовой пленкой, а патрубок 17 корпуса 18 вакуумирования опоки соединяют с источником вакуума. В результате части деформируемых экранов 9 и 15 прижимаются к стенкам канавок 21 и 22 за счет отсоса воздуха через отверстия 27 и 28 и зазоры между стенками Канавок 21 и 22 и стенками вкладышей 23 и 24.

Таким образом, пространство, заполненное огнеупорным наполнителем 14 герметизируется и вакуумируется за счет отсоса воздуха через фильтры 16. Деформируемые экраны 9 и 15 прижимаются к огнеупорному наполнителю 14 и доуплотняют его.

Опока снимается с подмодельной плитой и после извлечения модели из огнеупорного наполнителя поступает на сборку.

Применение предложенного устройства при изготовлении оснастки

для производства форм с использованием вакуума позволяет выполнять отверстия для отсоса воздуха из канавок диаметром значительно большим, чем 0,6-0,8 мм. В итоге снижается

трудоемкость по изготовлению оснастки и уменьшается расход инструмента.

Целесообразно также применение предложенного устройства с целью прижима деформируемых экранов к

рамкам, входящим в состав машин для сматывания полимерной пленки с рулона и ее нагрева до пластического состояния перед нанесением на модель.

Формула изобретения

Устройство для прижима деформируемых экранов к модельным плитам и опокам, содержащее вакуумируемый

корпус и фланец с канавкой, сообщаемой посредством отверстий с полостью корпуса, -отличающееся тем, что, с целью повышения надех ности герметизации и упрощения конструкции устройства, оно снабжено

вкладышами, установленными в канавке с зазорами относительно ее стенок.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии 1 51-1651, НА 232, В 22 С 23/00, № 47-61949, 19.01.76.

2.Патент Японии 50-28370, НА 220.2, В 22 С 21/00, 13.09.75.

3.Патент Японии 51-26282, 111А12, в 22 С 7/00, заявл.14.02.72, № 48-13446, опублик. 05.08.76.

4.Патент Японии № 51-2291, 11А12, В 22 С 7/00, заявл. 14.04.72,

№ 47-37610, опублик. 24.01.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм и устройство для его осуществления | 1980 |

|

SU908477A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

| Способ изготовления литейной формы и оснастка для его осуществления | 1986 |

|

SU1340888A1 |

| Способ вакуумно-пленочной формовки | 1990 |

|

SU1688969A1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| Модель для вакуумной формовки | 1986 |

|

SU1371757A1 |

| Способ получения форм вакуумной формовкой и устройство для его осуществления | 1981 |

|

SU982840A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1986 |

|

SU1435372A1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Способ вакуумной формовки | 1987 |

|

SU1437131A1 |

15

У/////////////////////)(///////)У/////////////

7

Авторы

Даты

1981-01-23—Публикация

1979-04-02—Подача