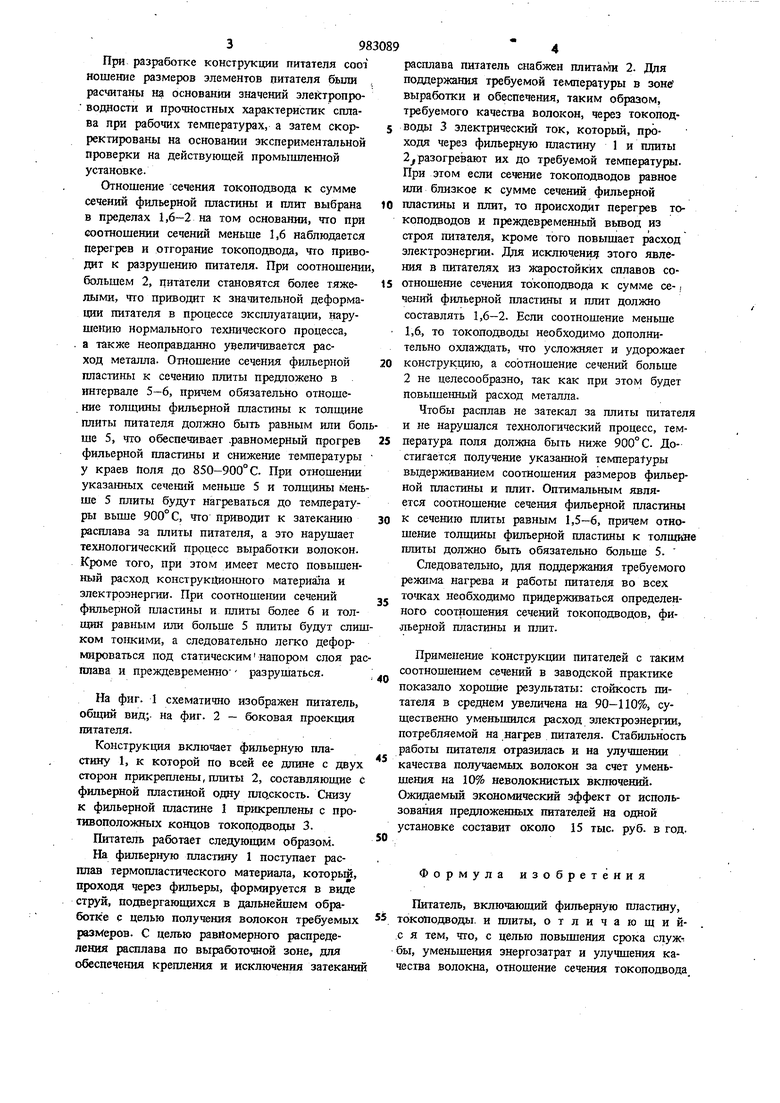

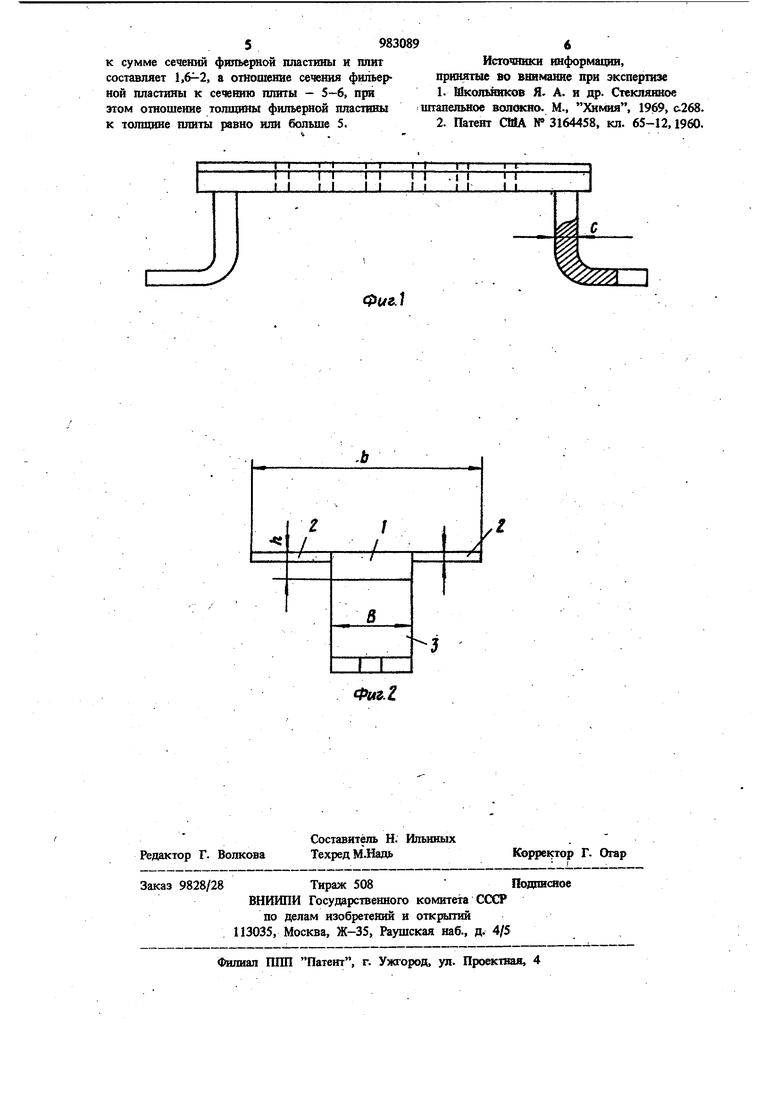

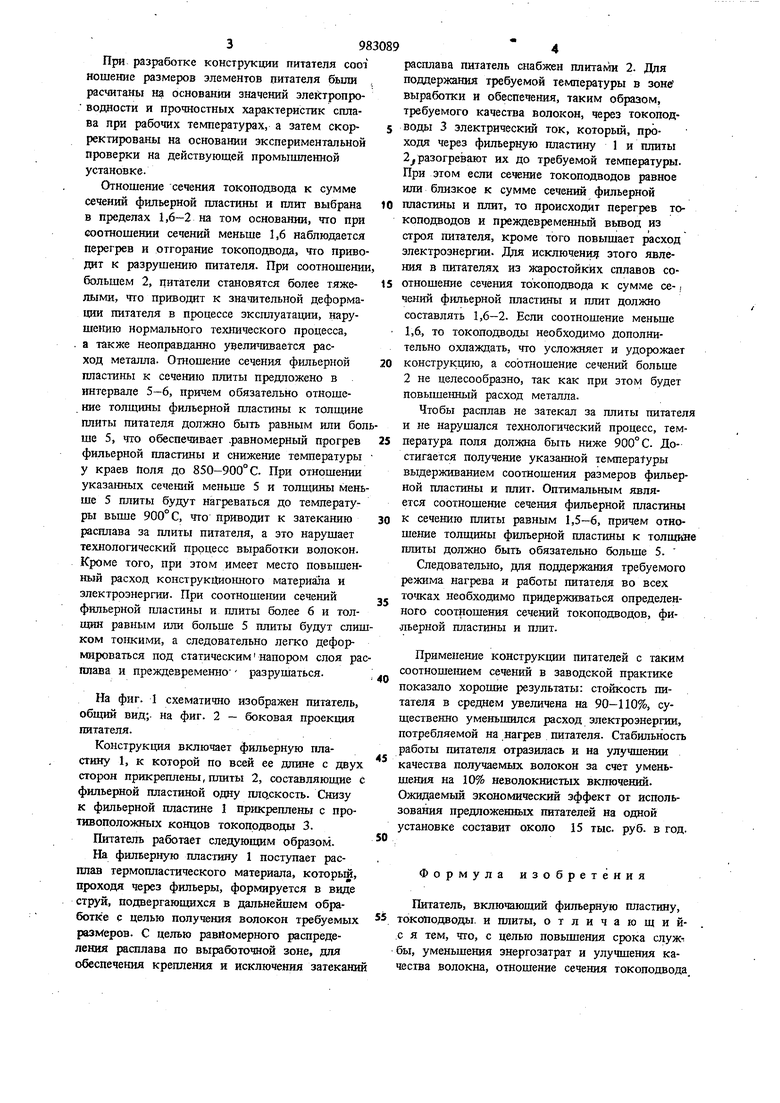

Изобретение относится к промышленности строительных материалов, в частности к обор дованию заводов стеклянного волокна. Известны конструкции фильерных питателей,, состоящие из фильерной пластины, фнль ных полей н токоподводов 1. При эксплуатации таких питателей одним из существенных недостатков является перетрев токоподводов, фильерных полей, что зн чительно сокращает их срок службы. Кроме, того, в таких конструкциях возможно внефильернре истечение расплава между питателем и фидером. Наиболее близким к изобретению по технической сущности н достигаемому результату является питатель, включающий фш1ье{ кую пластину, токоподводы н штаты 2. Наличие системы охлаждения штат усложняет конструкцию фильерного питателя, а также его эксплуатацию. Кроме того, такие конструкции характертзуются повышенным расходом электроэнергии. Следует также как отрицательным для этих конструкций отме- тить тот факт, что указанные конструкция приемлемы главным образом для питателей, изготавливаемых из платины и менее подходят для жаростойких сплавов, в которых при эксплуатации выделяется, охрупчивающая сплав, сигма-фаза в области температур 800-900 0 Прнменетне жаростойких сплавов для создания питателей, взамен шттниородиевых, требует создания конструкции, обеспечивающей увеличение долговечности, улучщения качества полутаемых волокон, уменьшения энергозатрат. Целью изобретения является повышение срока службы, уменьшения энергозатрат и улучшения качества волокна. Поставленная цель достигается тем, что в питателе, включающем фильерную пластину, токоподводы и плиты, отнощение сечения токоподвода к сумме сечений фильериой пластины и плит составляет 1,6-2, а от1юшение сечения фильерной пластины к сечению штаты - 5-6, при этом отношенне толщины фильернЫ} пласпшы к толщине плиты равно или больше 5. 398 При разработке конструкции питателя cooi Homeroie размеров элементов питателя были расчитаны на основании значений электропроводности и прочностных характеристик сплава при рабочих температурах, а затем скорректированы на основании экспериментальной проверки на действующей промышленной установке. Отношение сечения токоподвода к сумме сечений фильерной пласпшы и плит выбрана в пределах 1,6-2 на том основании, что при соотношении сечений меньше 1,6 наблюдается перегрев и отгорание токоподвода, что приводит к разрушению питателя. При соотношении большем 2, питатели становятся более тяжелыми, что приводит к значительной деформации питателя в процессе эксплуатации, нарушению нормального тех1шческого процесса, а также неоправданно увелишвается расход мета;ша. Отношеьше сечения фильерной пластины к сечению плиты предложено в 1Штервале 5-6, причем обязательно отношение толщины фильерной пластины к толщине плиты питателя должно быть равным или бол ше 5, что обеспечивает .равномерный прогрев фильерной пластины и снижение температуры у краев Поля до 850-900° С. При отношении указанных сечений меньше 5 и толщины мень ше 5 плиты будут нагреваться до температуры вьпле 900° С, что приводит к затеканию расплава за плиты питателя, а это нарушает технологический процесс выработки волокон. Кроме того, при этом имеет место повышенный расход конструкгШошюго материала и электроэнергии. При соотношерши сечений фкльерной пластины и плиты более 6 и толщин равным или больше 5 плиты будут слиш ком тонкими, а следовательно легко деформироваться под статическим напором слоя ра плава и преждевременно разрушаться. На фиг. 1 схематично изображен питатель, общий вид;, иа фиг. 2 - боковая проекция питателя. Конструкция включает фильерную пластину 1, к которой по всей ее длине с двух сторон прикреплены, плиты 2, составляющие с фильерной пластиной одну Ш1о,скость. Снизу к фильерной пластине 1 прикреплены с противоположных концов токопрдводы 3. Питатель работает следуюпдим образом. На филверную пластину 1 поступает расплав термопластического материала, которьш, проходя через фильеры, формируется в виде струй, подвергающихся в дальнейшем обработке с целью получения волокон требуемых размеров. С целью равномерного распределения расплава по выработочной зоне, для обеспечения крепления и исключения затекани расплава питатель снабжен плитами 2. Для оддержания требуемой температуры в зон выработки и обеспечения, таким образом, требуемого качества волокон, через токоподводы 3 электрический ток, которьш, проходя через фильерную пластину 1 и плиты 2 разогревают их до требуемой температуры. При этом если сечение токоподводов равное или близкое к сумме сечений фильерной пластины и плит, то происходит перегрев токоподводов и преждевременный вывод из строя питателя, кроме того повышает расход электроэнергии. JJfla исключение этого явления в питателях из жаростойких сплавов соотношение сечения токоподвода к сумме се-. чений фильерной пластины и плит должно составлять 1,6-2. Если соотношение меньше 1,6, то токоподводы необходимо дополнительно Охлаждать, что усложняет и удорожает конструкцию, а соотношение сечений больше 2 не целесообразно, так как при этом будет повышенный расход металла. Чтобы расплав не затекал за плиты питателя и не нарушался технологический процесс, температура поля должна быть ниже 900° С. Достигается получение указанной TeMnepatypbi вьщерживанием соотношения размеров фильерной пластины и плит. Оптимальным является соотношение сечения фильерной пластины к сечению плиты равным 1,5-6, причем отноше ше толщины фильерной пластины к толщше плиты должно быть обязательно больше 5. Следовательно, для поддержания требуемого режима нагрева и работы питателя во всех топсах необходимо придерживаться определенного соотношения сечений токоподводов, фильерной пластины и плит. Применение конструкции питателей с таким соотношением сечений в заводской практике показало хорошие результаты: стойкость питателя в среднем увеличена на 90-110%, существенно уменьшился расход электроэнергии, потребляемой на нагрев питателя. Стабильность работы питателя отразилась и на улучшении качества получаемых волокон за счет уменьшения на 10% неволокнистых включений. Ожидаемый экономический эффект от использования предложенных питателей на одной установке составит около 15 тыс. руб. в год. Формула изобретения Питатель, включающий фильерную пластину, токоподводы. и плиты, отличающийс я тем, что, с целью повьшхения срока служ бы, уменьшения энергозатрат и улучшения качества волокна, отношение сечения токоподвода

к сумме сечений фяпьерной пластины и гошт составляет 1,, а отношение сечения фнльерной пластины к сечению плиты - 5-6, при этом отношение толщины фильерной пластины к толщиие штаты равно или больше 5.

Источншси информации, прииятые во внимание при экспергизе

1.Шкошгаков Я. А. и др. Стеклянное шгапелыюе волокно. М., Химия, 1969, с.268.

2.Патент США N 3164458, кл. 65-12,1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель из жаростойкого сплава для производства волокон из минеральных и силикатных расплавов | 1985 |

|

SU1335541A1 |

| Устройство для получения струй расплава | 1979 |

|

SU850624A1 |

| Питатель из жаростойкого сплава для изготовления волокна из стекла и горных пород | 1988 |

|

SU1544729A1 |

| Выработочное устройство | 1979 |

|

SU810633A1 |

| Питатель | 1984 |

|

SU1193132A1 |

| Фидер стекловаренной печи | 1980 |

|

SU937366A1 |

| Многофильерный питатель из жаростойкого сплава | 1986 |

|

SU1449549A1 |

| Фидер стекловаренной печи | 1982 |

|

SU1044606A1 |

| Устройство для выработки волокна | 1982 |

|

SU1033456A1 |

| Устройство для выработки стекломассы | 1978 |

|

SU837946A1 |

Фиг.1

Фиг.г

Авторы

Даты

1982-12-23—Публикация

1981-06-18—Подача