(54) СПОСОБ ВЬЩЕЛЕНИЯ ОРГАНИЧЕСКИХ ДИИЗОЦИАНАТОВ ИЗ ЖИДКОГО ОСТАТКА ИХ ДИСТИЛЛЯЦИИ

I

Изобретение относится к области непрерывного. термического отделеиия органических изоцианатов из жидкого остатка дистилляции, которые образуются при получении органических изоцианатов в результате фосгенироваиия аминов.5

Эти остатки дистилляции содержат органические изоциаиаты с содержанием NCO-групп приблизительно 30%. Так как органически изрцианаты являются очень дорогими н очень ядовитыми продуктами, их регенерация необ- ю ходима как из соображений защиты окружающей среды, так и из экономических соо ажений. Обработка остатка дистилляции является очень трудной, так как при содержании NCO-групп около 25 мас.%наблюдается очень и сильное уветгачение вязкости, и остаток дистНлляции склонен к полимеризации.

Известен способ отделения органических изоцианатов из жидкого остатка дистнлляшш, в ходе которого находящиеся под давлением 20 остатки дистилляции нагреваются до 200 300°С, после чего перегретые остатки дистилляции направляются в виде капелек в зону пониженного давления (1-50 мм рт. ст.), тде изоцианаты испаряются без дополнительного под-125

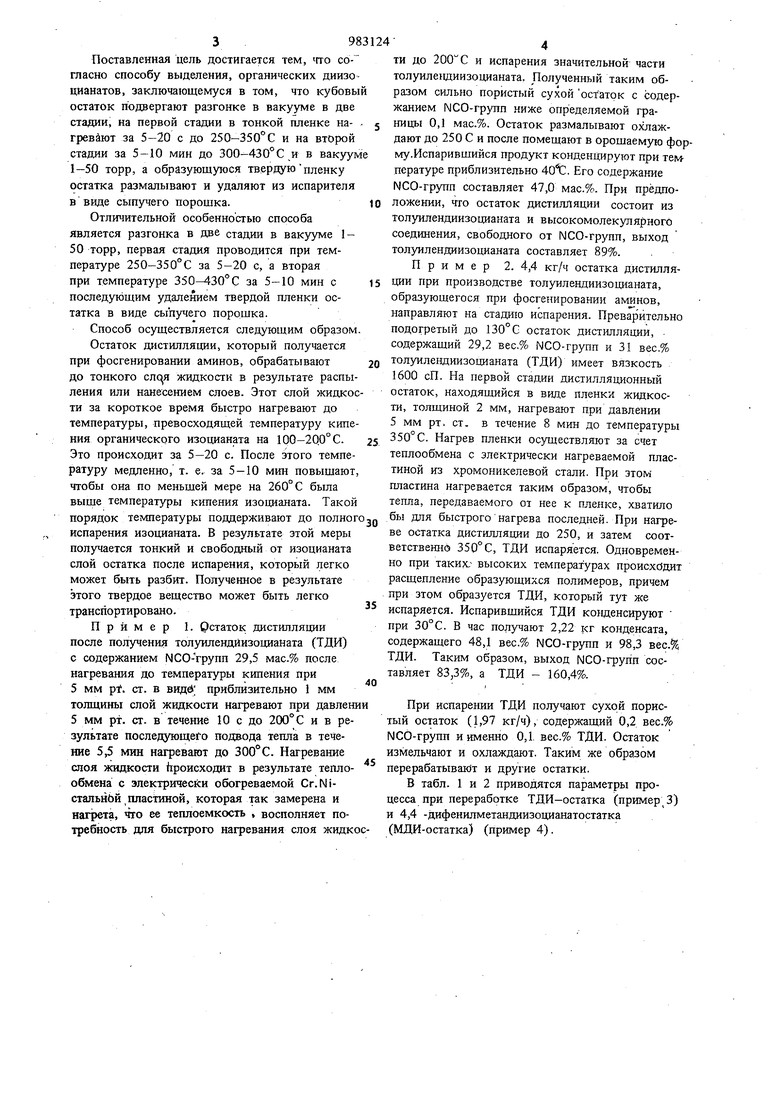

вода тепла. После зтого чистые изоцианаты конденсируются, а остатки дистилляции с неболь;шим количеством изоцианатов остаются в виде вязкой жидкости или в твердой форме в испарителе. В зтом способе все тепло, необходимое для испарения, подводится за счет, перегрева исходного продукта, причем температура перегрева ограничена сверху максимальной температурой нагрева 300° С 11Однако приувеличении температзфы нагрева возрастают потери изоцианата вследствие полимеризации, так как зта температура недостаточна для обратного расщепления образующихся полимеров. При бопьиЬш. концентрациях нзоцианатов подводимого для перегрева смеси тепла не хватает для полного испарения изодаанатов. Образующийся остаток содержит еще изоцианаты, вследствие чего он является клейким, и его трудно из испарителя. В ходе испарения, по мере уменьщеиия содержания изоцианатов, температура испарения снижаетсяискорость ншарения уменьшается. Целью изобретения является повышение выхода целевых продуктов и упрощение процесса. Поставленная цель достигается тем, что со- гласно способу выделения, органических диизоцианатов, заключающемуся в том, что кубовы остаток подвергают разгонке в вакууме в две стадии, на первой стадии в тонкой пленке нагрев ют за 5-20 с до 250-350°С и на второй стадии за 5 - 10 мин до 300-430° С и в вакуум 1-50 торр, а образующуюся твердую пленку остатка размалывают и удаляют из испарителя в виде сыпучего порощка. Отличительной особенностью способа является разгонка в две стадии в вакууме 150 торр, первая стадия проводится при температуре 250-350°С за 5-20 с, а вторая при температуре за 5-10 мин с последующим удалением твердой пленки остатка в виде порошка. Способ осуществляется следующим образом Остаток дистилляции, который получается при фосгенировании аминов, обрабатывают до тонкого жидкости в результате распыления или нанесением слоев. Этот слой жидкое ти за короткое время быстро нагревают до температуры, превосходящей температуру кипения органического изоцианата на 100-200° С. Это происходит за 5-20 с. После этого температуру медленно, т. е. за 5-10 мин повыщают, чтобы она по меньщей мере на 260° С была выще температуры кипения изодианата. Такой порядок температуры поддерживают до полног испарения изоцианата. В результате этой меры получается тонкий и свободный От изоцианата слой остатка после испарения, который легко может быть разбит. Полученное в результате этого твердое вещество может быть легко транспортировано. Пример 1. Остаток дистилляции после получения толуилендиизоцианата (ТДИ) с содержанием NCO-Vpynn 29,5 мас.% после нагревания до температуры кипения при 5 мм pt. ст. в виде; приблизительно 1 мм толщины слой жидкости нагревают при давлен 5 мм рт. ст. в течение 10 с до 200° С и в результате последующего подвода тепла в течение 5,5 мин нагревают до 300°С. Нагревание слоя жидкости Ьроисходит в результате теплообмена с электричесйн обогреваемой Cr.NiстальнЬй пластиной, которая так замерена и нагрета, тго ее теплоемкость , восполняет потребность для быстрого нагревания слоя жидк ти до 200 С и испарения значительной части толуилевдиизоцианата. Полученный таким образом сильно пористый сухой остатрк с содержанием N СО-групп ниже определяемой границы 0,1 мас.%. Остаток размалывают охлаждают до 250 С и после помещают в орощаемую форму. Испарившийся продукт конденцнругот при температуре приблизительно 40t:. Его содержание NCO-rpynn составляет 47,0 мас.%. При прёдположении, чго остаток дистилляции состоит из толуилендиизоцианата и высокомолекулярного соединения, свободного от NCO-rpynn, выход толуилендиизоцианата составляет 89%. Пример 2. 4,4 кг/ч остатка дистилляции при производстве толзшлендиизоцианата, образующегося при фосгенировании аминов, направляют на стадию испарения. Преварительно подогретый до 130°С остаток дистилляции, содержащий 29,2 вес.% NCO-rpynn и 31 вес.% толуилендиизоцианата (ТДИ) имеет вязкость 1600 сП. На первой стадии дистиллядионный остаток, находящийся в виде пленки жидкости, толщиной 2 мм, нагревают при давлении 5 мм рт. ст. в течение 8 мин до температуры 350° С. Нагрев пленки осуществляют за счет теплообмена с электрически нагреваемой пластиной из хромоникелевой стали. При зтом пластина нагревается таким образом, чтобы тепла, передаваемого от нее к пленке, хватило бы для быстрого нагрева последней. При нагреве остатка дистилляции до 250, и затем соответственно 350° С, ТДИ испаряется. Одновременно при таких.- высоких температурах происходит расщепление образующихся полимеров, причем при зтом образуется ТДИ, который тут же испаряется. Испарившийся ТДИ ковденсируют при 30°С. В час получают 2,22 кг конденсата, содержащего 48,1 вес.% NCO-rpynn и 98,3 вес.% ТДИ. Таким образом, выход NCO-rpynn составляет 83,3%, а ТДИ - 160,4%. При испарении ТДИ получают сухой пористый остаток (1,97 кг/ч), содержащий 0,2 вес.% NCO-групн и именно 0,1. вес.% ТДИ. Остаток измельчают и охлаждают. Таким же образом перерабатывают и другие остатки. В табл. 1 и 2 приводятся параметры процесса при переработке ТДИ-остатка (пример; 3) и 4,4 -дифенилметандиизоцианатостатка (МДИ-остатка) (пример 4).

Т а б, л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Изоцианатная композиция для тепло- и термостойких полиуретанов и способ ее получения | 1987 |

|

SU1735330A1 |

| Способ разделения жидких смесей | 1976 |

|

SU787052A1 |

| Способ получения полиизоцианата | 1972 |

|

SU590959A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРУРЕТАНТИОЛОВ С АЛКОКСИСИЛАНОВЫМИ ГРУППАМИ | 2018 |

|

RU2669567C1 |

| Способ выделения толуилендиизоцианата из отходов производства | 1978 |

|

SU1264840A3 |

| Композиция для получения жесткого пенополиуретана | 1987 |

|

SU1654316A1 |

| УСИЛИТЕЛЬ АДГЕЗИИ ДЛЯ НЕ СОДЕРЖАЩИХ МОНОМЕРОВ РЕАКЦИОННОСПОСОБНЫХ ПОЛИУРЕТАНОВ | 2000 |

|

RU2272818C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 1995 |

|

RU2162840C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМСОДЕРЖАШ^ ПОЛИЙЗОЦИАНАТОВ | 1973 |

|

SU386933A1 |

| Способ получения полиуретанмочевин в растворе | 1978 |

|

SU686390A1 |

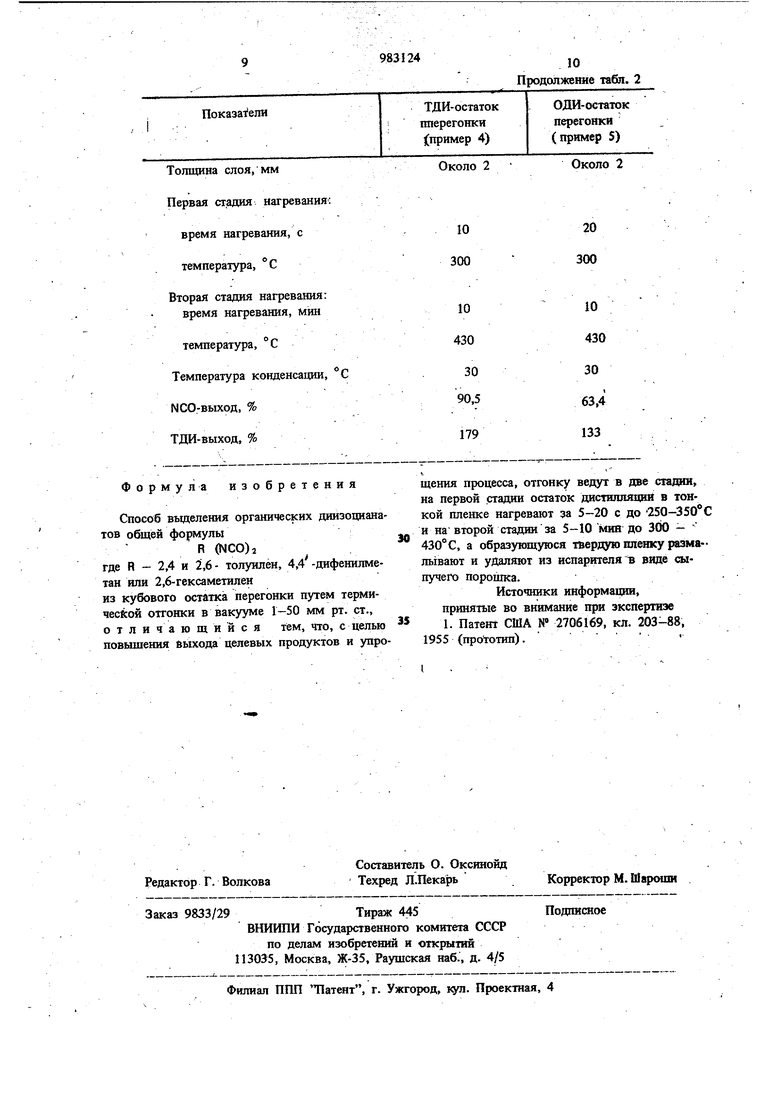

статок дистилляции Вязкость, сП

Температура предварительного подогрева, °С

Массовый расход, кг/ч Содержание ЫСО-групп,-вес.% Содержание ТДИ, вес.%

Содержание МДИ, вес.% онденсат

Массовый расход, кг/ч Содержание NCO-rpyrm, вес.% Содержание ТДИ, вес.%

Содержание МДИ, вес.% статок после испарения (твердый)

Массовый расход, кг/ч Содержание NCO-rpynn, вес.% Содержание ТДИ, Bed.% Содержание МДИ, вес.% словия процесса

Температура предварительного подогрева, С

Давление, мм рт. ст.

Толщина пленки, мм

I

Перваястадия нагрева: время нагрева, с

температура, °С

Вторая стадия нагрева: время нагрева, мин температура, °С

1600

100

400

Показатели

Температура ковденсации, С Выход NCO-rpynn, % Выход ТДИ, % Выход МДИ, %

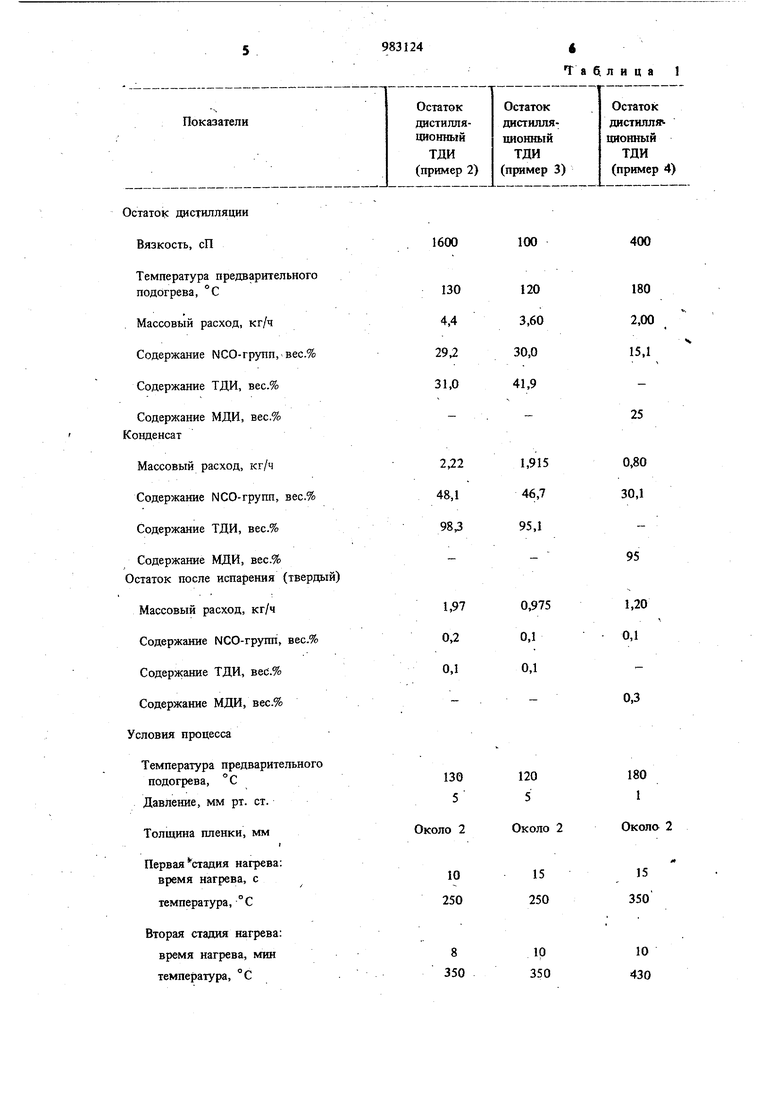

Показатели

tkrratOK перегонки Вязкость, сП

Температура подогрева, С Весовой поток, кг/ч NCO-содержание., вес.% ТДИ-содержание, вес.%

Кондеисат

Весовой поток, кг/ч

NCO-содержание, вес.% ТДИ- содержание, вес.% статок выпаривания (твердый)

Весовой поток, кг/ч

NC6-coдepжaниe, вес.% ТДИ-содержание, вес.% Условия способа Температура подогрева, °С Давление, торр

Остаток

Остаток

ДИСТТ1ЛЛЯдистилляционный

ЦИОШ1ЫЙ

ТДИ ТДИ )

(пример 4) (пример 3)

30

50

82,7 82,1 120,7

152 Таблица 2

ТДИ-остаток перегрнки (пример 5)

Около 1800 130 3,11

27,1 29,9

1,26

46,4 97,8

1,74 0,4 0,2

130 50

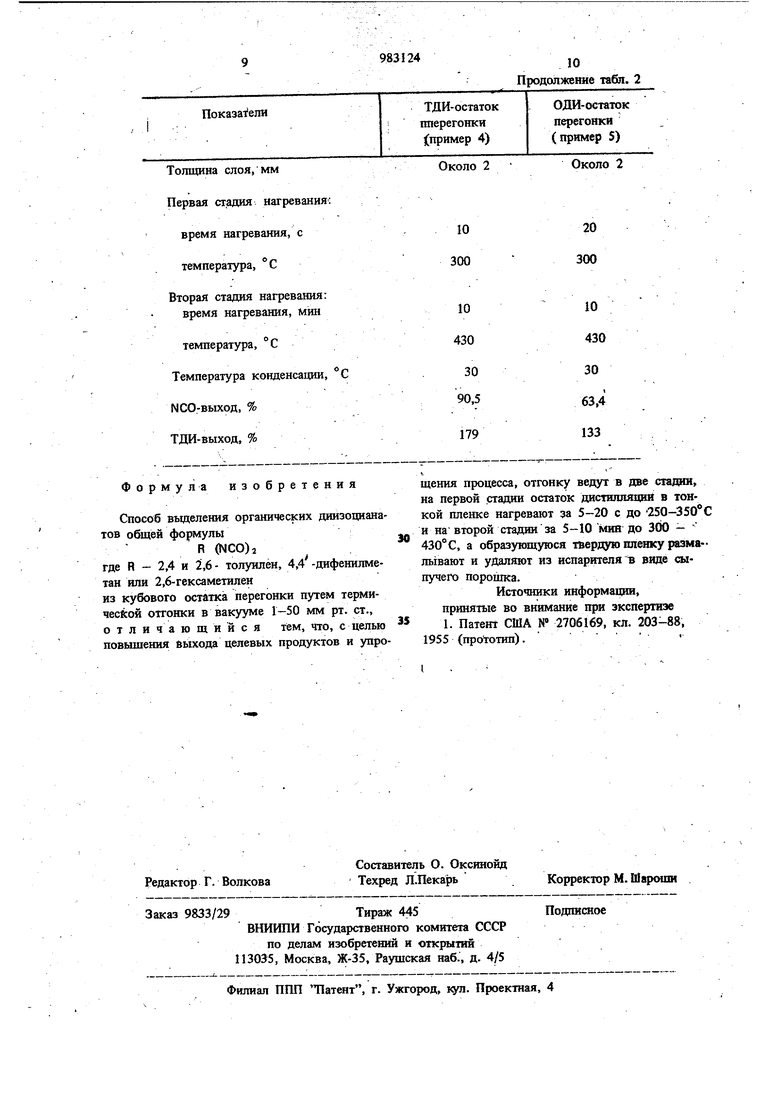

Толщина слоя, мм Первая ст,адия нагревания;

время нагревания, с

температура, °С Вторая стадия нагревания:

Формула изобретения

Способ въвделения органических диизоцнанатов общей формулы

R )2

где R - 2,4 и 2,6- толуилён, 4,4 -дифенилметан или 2,6-гексаметилен из кубового остатка перегонки путем термической отгонки в вакууме Г-50 мм рт. ст., отличающийся тем, что, с целью повыщения выхода целевых продуктов и упро983124

10 Продоляжпне табл. 2

2

Около 2

20 3(Ю

щення процесса, отгонку ведут в две стадии, на первой стадии остаток дистилляции в тонкой пленке нагревают за 5-20 с до 250-350С и на второй стадии за 5-10 Миа до 300 - 430°С, а образующуюся твердую пленку размаль1вают и удаляют из испарителя в виде сыпучего порошка.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2706169, кл. 203-88, 1955 (прототип)

Авторы

Даты

1982-12-23—Публикация

1976-08-13—Подача