Известно о способе соединения двух параллельных труб (J-образным коленом, при пользовании которым каждая из труб обрабатывается отдельно, т.-е. сначала прорезают трубу на некоторую глубину, затем отгибают части трубы по обе стороны от прореза-так, чтобы образовались отвороты, после чего располагают обе трубы параллельно между собою таким образом, чтобы эти отвороты сомкнулись для сваривания их стыка. В предлагаемом изобретении имеется цельк: устран(1ть неточности, получающиеся при обработке вышеуказанным способом, путем обработки при температуре сварки обеих труб в общей матрице одновременно.

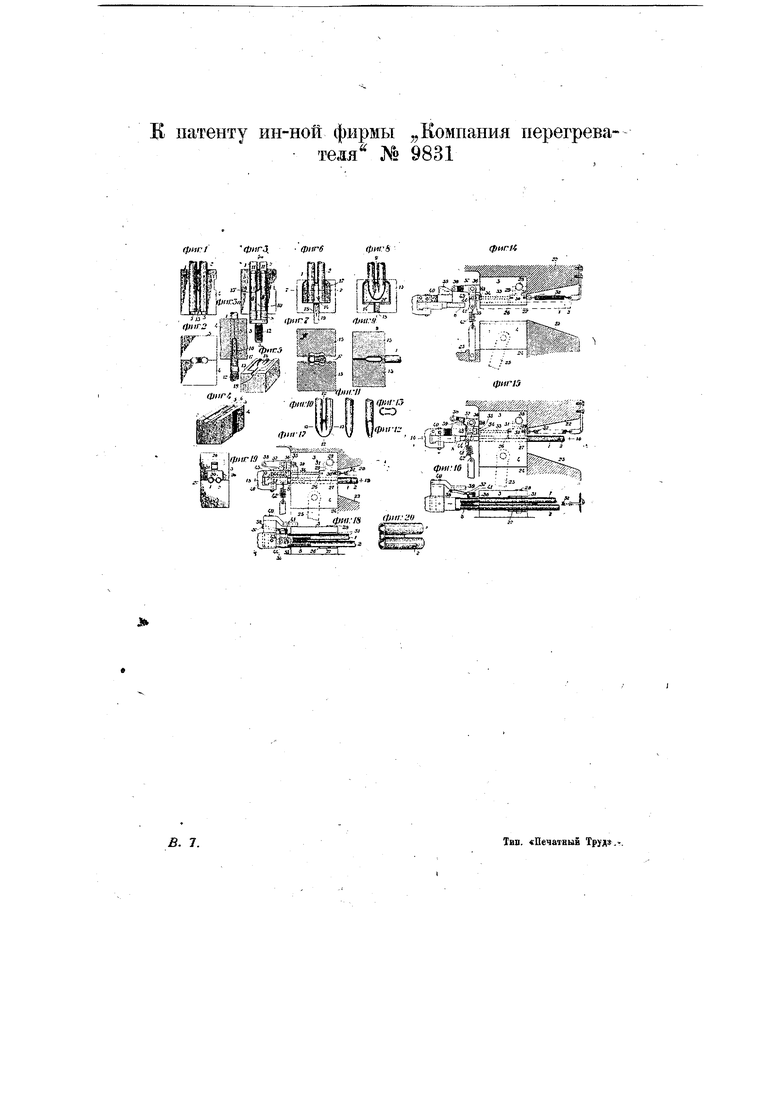

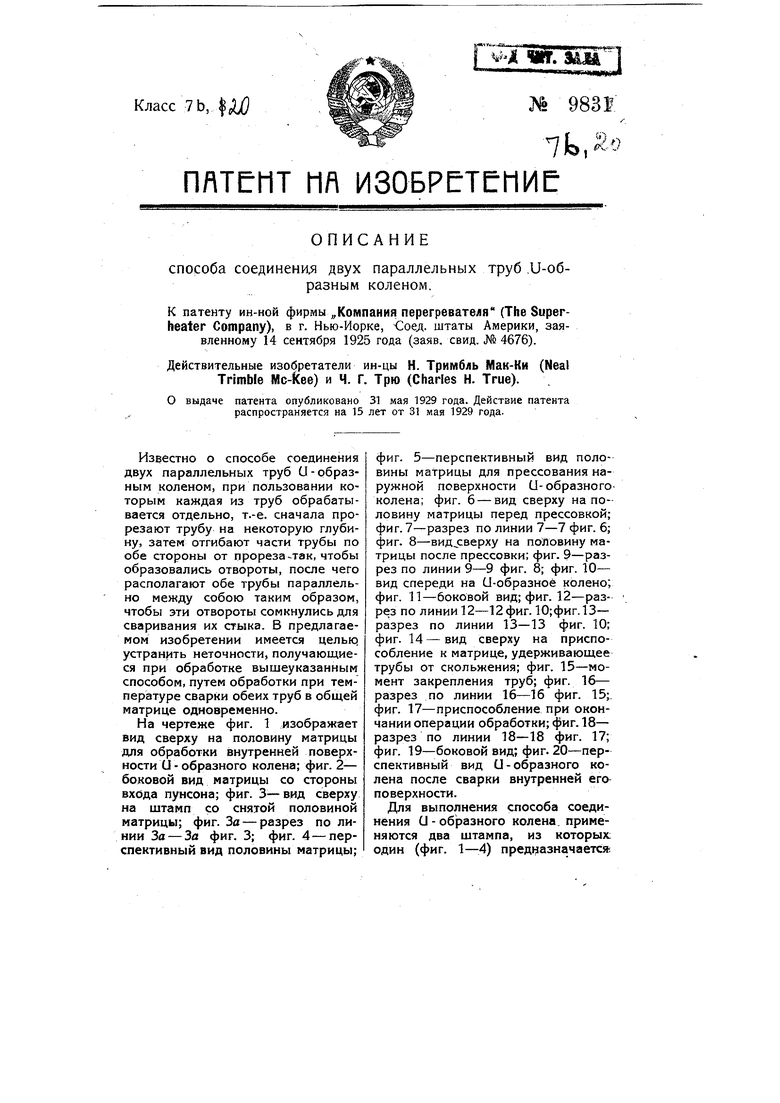

На чертеже фиг. 1 изображает вид сверху на половину матрицы для обработки внутренней поверхности (J - образного колена; фиг. 2- боковой вид матрицы со стороны входа пунсона; фиг. 3- вид сверху на щтамп со снятой половиной матрицы; фиг. За - разрез по линии За - За фиг. 3; фиг. 4 - перспективный вид половины матрицы;

фиг. 5-перспективный вид половины матрицы для прессования наружной поверхности U- образного колена; фиг. 6 - вид сверху наполовину матрицы перед прессовкой; фиг. 7-разрез по линии 7-7 фиг. 6; фиг. 8-BHMj Bepxy на половину матрицы после прессовки; фиг. 9-разрез по линии 9-9 фиг. 8; фиг. 10- вид спереди на CI-образноё колено; фиг. П-боковой вид; фиг. 12-разрез по линии 12-12 фиг. 10;фиг. 13- разрез по линии 13-13 фиг. 10; фиг. 14-вид сверху на приспособление к матрице, удерживающее трубы от скольжения; фиг. 15-момент закрепления труб; фиг. 16- разрез по линии 16-16 фиг. 15; фиг. 17-приспособление при окончании операции обработки; фиг. 18- разрез по линии 18-18 фиг. 17; фиг. 19-боковой вид; фиг. 20-перспективный вид G-образного колена после сварки внутренней егоповерхности.

Для выполнения способа соединения С1 - об|эазного колена, применяются два щтампа, из которых один (фиг. ) пред1 азначаетс

.для обработки внутренней, а другой (фиг. 5-9J-для прессовки наружной его поверхности.

Штамп (фиг. 1-4) для обработки внутренней поверхности колен состоит из разъемной матрицы 3, 4 (фиг, 2), снабженной между желобами 5 (фиг. 4) ребром 6, срезанным на некоторую часть своей длины в месте 7 на одинаковую глубину в обеих ее половинах и имеющим очертание внутренней поверхности колена, и пунсона 8 (фиг. 3) с двумя параллельными стержнями 9 и 9, соединенными между собой плоской частью 10 с заостренным спереди краем 13 и имеющей форму соответственно вырезной части 7 (фиг. 4), но с таким расчётом, что между частями 7 и 10 (фиг. 3) остаются пустоты с обеих сторон на толщину стенок трубы. Жолоба 5 (фиг. 1) матрицы 3, 4 сохраняют форму сечения и направление нагретых до температуры сварки концов соединяемых труб 1, 2, торцы которых срезаны под прямым углом и располагаются в них в одной и той же плоскости. Пунсон 8 (фиг. 3 и За) в свободных концах стержней 9 имеет утоненный диаметр 11 для закусывания торцевых отверстий труб 1 и 2; при надавливании на его нарезной центральный отросток 12 головкой пресса стержни 9 входят в отверстия труб 1, 2 и Сохраняют им форму сечения, продвигаясь вперед до заостренной плоской части 10, которая прорезает нагретые до температуры сварки смежные стенки 13 (фиг. 1) труб, одновременно отгибает их, заполняет ими пустоты между частями 7 и 10 (фиг. 3 и 4) штампа и своим давлением на них способствует сварке их стыка. Затем пунсон 8 оттягивается головкой пресса назад, а готовый полуфабрикат (фиг. 20) вынимается из матрицы, освобождая последнюю для закладки новых труб.

Для прикрытия отверстия в полуфабрикате (фиг. 20) на торце соединенчь1х между собою труб и для прийаниз закрытому торцу окончательной формы, чтобы готовое колено имело вид изображенный на фиг. 10 - 13, применяется штамп (фиг. 5-9), который состоит из разъемной матрицы 15 (фиг. ) и пунсона 19. Матрица 15 (фиг. 5) снабжена U-образной выемкой 16, соответствующей Желательной окончательной форме О-образного сгиба (фиг. 10-13). Выемка 16 уширяется с двух сторон, как показано в месте 17, но эта уширенная часть имеет ограниченную глубину. Кроме того, каждая половина матрицы 15 имеет паз 18 не глубже выемки 16, но глубже уширенной части 17. В эти пазы 18 вводится пунсон 19 (фиг. б) и занимает в полуфабрикате (фиг. 6) то пространство, которое занимала прежде плоская часть 10 пунсона 8 (фиг. 3), последняя предназначена для сохранения свободной высоты части сгиба 14 (фиг. 6), Происходящее затем прессование, имеющее целью сплющить те части полуфабриката (фиг. 6), которые выступают за U-образную кривую, производится в два приема: первый -посредством пунсона 19, а второй-без него. После прессования удаляются лишние сплющенные части 21 (фиг. 8), а над оставшимся швом производится сварца обычными способами.

Для достижения хороших результатов существенно, чтобы обе трубы во время их соединения плотно удерживались так, чтобы не происходило скольжения между обеими матрицами при вдавливании до отказа двойного пунсона 8. Для этого предлагается применить совместно с матрицами Зи 4 специальное приспособление, представленное на фиг. 14-19. .

Матрица 3 (фиг. 14) укреплена в плите 22, а матрица 4 движется в прорезе 24 плиты 23, снабженной соответствующим направляющим па3biM, так что матрица 4 может быть перемещаема в зажимающее положение и обратно посредством коленчатого рычага 25 (фиг. 14, 15 и 17). Матрица 3 (фиг. 14) :снабжена выемкою 26, в которой помещается колодка 27, содержащая части жолобов 5, имеющихся в матрице 3 И служащих для приема труб 1 ;и 2. Выемка 26 несколько шире колодки 27, которая обладает вследствие этого несколько большим ходом в направлении длины жолобов 5, равно как и в обратном направлении. В матрице 3 укреплена неподвижная цапфа 28, а в выемке или направляющей 31, открывающейся в выемку 26, помещается ;упОр 29 прямоугольного сечения с противолежащими, снабженными выемками, поверхностями, одна из которых касается цапфы 28, а другая сцепляется с выпуклым ребром 30, образованным на внутренней стороне колодки 27. К одному концу колодки 28 присоединена спиральная пружина 32, а С другим концом скреплен стержень 33, прохо.дящий сквозь сравнительно длинный канал в матрице 3 и снабженный вильчатою головкой 34, имеющей длинный прорез 35 и расположенной вне матрицы 3.

Около стержня 33 на торце матрицы 3 укреплена поддержка 36, несущая поворотно укрепленный угловой рычаг 37, одно плечо которого снабжено кулачным пальцем 38, скользящим по поверхности «улака 39, отходящего от поддержки 40, скрепленной с пунсоном 8 и движущейся вместе с ним. Другое плечо 41 рычага 37 соединено посредством пружины 42 с плитой 23. Рычаг 37 снабжен еще третьим плечом 43, несущим штифт 44, заходящий в прорез 35; пружина 42 постоянно оттягивает рычаг 43 и угловой рычаг 37, удерживая их 1В положении, представленном на -фиг. 14.

При работе с этим приспособле«ием обр трубы 1 и 2 помещаются в жолоба матрицы 3 (фиг. 14) и приводится в действие пресс. При этом матрица 4 передвигается в направляющем пазу 24 посредством |рычага 25 в направлении стрелки до сближения обеих матриц и зажатия ими труб. В этом положении рычаг 25, являющийся одной частью

коленчатой системы пресса, приходится под прямым углом к длине матрицы 4 и колено вполне распрямлено, так что всякая сила, стремящаяся разъеденить матрицы 3 и 4, вызывает сжатие в направлении длины рычага 25, каковому сжимающему усилию противодействует неподвижная опора, которую имеет на раме пресса другой конец колена. Когда матрица 4 переместится к матрице 3 - пунсон 8 займет положение, предшествующее непосредственному его вхождению в концы труб (фиг. 15). При перемещении пунсона 8 из положения, представленного на фиг. 14, в положение, представленное на фиг. 15, кулачный палец 38 на рычаге 37 начнет опираться о поверхность кулака 39, вследствие чего действием углового рычага 37 колодка 27 будет оттянута до крайнего левого положения и пазы последней будут широкой выемкой 26, охватывающей колодку 27, отведены несколько от труб 1 и 2 при зажатии последних в матрицах 3 и 4. При продолжающемся перемещении пунсона 8 вперед из положения, представленного на фиг. 15, и захождении его стержней в концы труб 1 и 2 кулачный палец 38 соскальзывает с левой сторонь кулака 39 и допускает оттягивание плеч 41 и 43 углового рычага 37 вновь назад действием пружины 42, параллельной граням матриц 3 и 4, вледствие чего жолоба в колодке 27 охватывают плотно трубы 1 и 2. При дальнейшем ходе стержней пунсона 8 в концы труб прорезание ими смежных стенок, упирание их соответственно друг в друга и сваривание будет происходить, как описано выц1е,- оказываемое на трубы концевое давление будет стремиться, вследствие фрикционного сцепления между колодкою 27 и трубами, перемещать колодку 27 вправо. Действием цапфы 28, укрепленной на матрице 3, и промежуточного упора 29, сцепляющегося как с этой цапфой, так и с выпуклым ребром 30, образованным с внутренней стороны

колодки 27, вышеупомянутое стремление вызовет прижатие колодки 27 к трубам 1 и, 2 с силою, увеличивающейся вместе с концевым давлением, обусловливаемым пунсоном 8.

По достижеиии пунсоном 8 предельного положения и после сваривания м.ежду собою труб 1 и 2 пунсон при дальнейшем нормальном действии пресса извлекается, а кулачный штифт 38, удерживаемый в своем крайнем нижнем положении действием пружины 42, ударяет по нижнему очертанию кулачного органа 39, соскальзывает с последнего и освобождается, когда пунсон достигает своего крайнего левого положения, приходя в положение, при котором колодка 27 вновь оттягивается влево. При этом в матрице зажимается другая пара труб и вновь приводится в действие пунсон 8.

По вынимании пунсона 8 матрица 4 перемещается вниз, освобождая таким образом законченное отчасти колено, приобретающее теперь вид, представленный в разрезе на фиг. 3 и в перспективе-на фиг. 20.

П р е д м е т п а т е н т а.

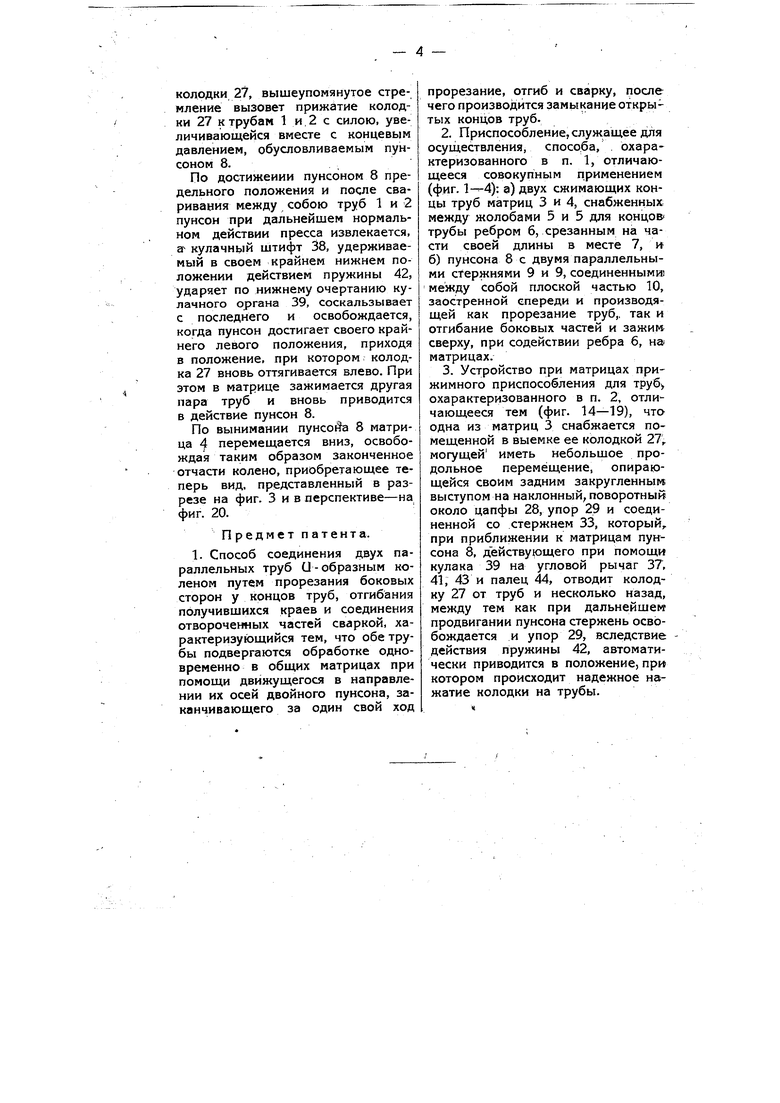

1. Способ соединения двух параллельных труб G - образным коленом путем прорезания боковых сторон у концов труб, отгибания получившихся краев и соединения отвороченных частей сваркой, характеризующийся тем, что обе трубы подвергаются обработке одновременно в общих матрицах при помощи движущегося в направлении их осей двойного пунсона, заканчивающего за один свой ход

прорезание, отгиб и сварку, после чего производится замыкание открытых концов труб.

2.Приспособление, служащее для осуществления, способа, охарактеризованного в п. 1, отличающееся совокупным применением (фиг. 1---4): а) двух сжимающих концы труб матриц 3 и 4, снабженных между жолобами 5 и 5 для концов трубы ребром 6, срезанным на части своей длины в месте 7, и б) пунсона 8с двумя параллельными ctepжнями 9 и 9, соединенными) между собой плоской частью 10, заостренной спереди и производящей как прорезание труб,, так и отгибание боковых частей и зажим сверху, при содействии ребра 6, на матрицах.

3.Устройство при матрицах прижимного приспособления для труб охарактеризованного в п. 2, отличающееся тем (фиг. 14-19), что одна из матриц 3 снабжается помещенной в выемке ее колодкой 27. могущей иметь небольшое продольное перемещение, опирающейся своим задним закругленным выступом на наклонный, поворотный около цапфы 28, упор 29 и соединенной со стержнем 33, который,, при приближении к матрицам пунсона 8, действующего при помощи кулака 39 на угловой рычаг 37, 41, 43 и палец 44, отводит колодку 27 от труб и несколько назад, между тем как при дальнейшем продвигании пунсона стержень освобождается и упор 29, вследствие действия пружины 42, автоматически приводится в положение, при котором происходит надежное нажатие колодки на трубы. к патенту ин-ной фирмы теля № „Компания перегрева9831

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ КОНСЕРВНЫХ БАНОК | 1930 |

|

SU39012A1 |

| Штамп для изгибания труб | 1935 |

|

SU47893A1 |

| УПАКОВОЧНАЯ МАШИНА | 1926 |

|

SU8445A1 |

| Машина для заливки изолирующей массой цоколей электрических ламп накаливания | 1931 |

|

SU29547A1 |

| Автоматический гайконарезной станок | 1928 |

|

SU35738A1 |

| Штамповочный пресс для изготовления листов трансформаторного железа | 1929 |

|

SU27684A1 |

| Штамповочный аппарат для изготовления бесшовных зубных коронок | 1932 |

|

SU39333A1 |

| МАШИНА ДЛЯ ПРОБИВАНИЯ ОТВЕРСТИЙ В СТАТИСТИЧЕСКИХ КАРТОЧКАХ | 1925 |

|

SU2852A1 |

| Пресс конвейерного типа для горячей вулканизации низа обуви | 1940 |

|

SU61593A1 |

фигИ

Авторы

Даты

1929-05-31—Публикация

1925-09-14—Подача