54) СПОСОБ АВТОМАТИЧЕСКОЮ УПРАВЛЕНИЯ ТЕРОЦЕССОМ УСКОРЁННО1Х ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС

1

Изобретение относится к прокатному производству, преимущественно к термхк обработке полосового проката.

Известен способ охлаждения горячекатаных полос на отводящем рольганге щирокополосного става, включающий определение требующегося расхода воды по измеренным толщине полосы, скорости прокатки, температуре конца прокатки и заданной температуре смоткв полосы и коррекцию расхода по измеряемой температуре смоткв Cl 3 .

Наиболее близким к предлагаекгому по технической сущности и достигаемому, результату явл1яется способ охлаждения гор51ч&катаных полос, выключающий предварительное охлаждение полосы на воэ духе и последующее охлаждение в регулируемой по длине зоне водяного охлаждения, прячем длина зоны воздушного охлаждения изменяется пропорционально скорости прокаткн с сохранением общей длины зоны водяного охлаждения, обеопечивающей заданную температуру смот. ки С2 J .

Однако в данном способе длина зоны воздушного охлаждения регул1фувтся с целью обеспечения заданной температуры, но не скорости охлаждения. В настоящее время известно, что микроструктура и механические свойства проката формируются в зоне ускоренного охлаждения и температура смотки явлззн ется необходимым,во не достаточным уоловием.

Требования, предъявляемые к свютомш 1 управления процессом охлаждения, включают обязательное обеспечение заданной скорости ускоренного охлаждения.

Цель изобретения - повышение качества проката путем обеспечения задавного значения скорости ускоренно1ч охн лаждения.

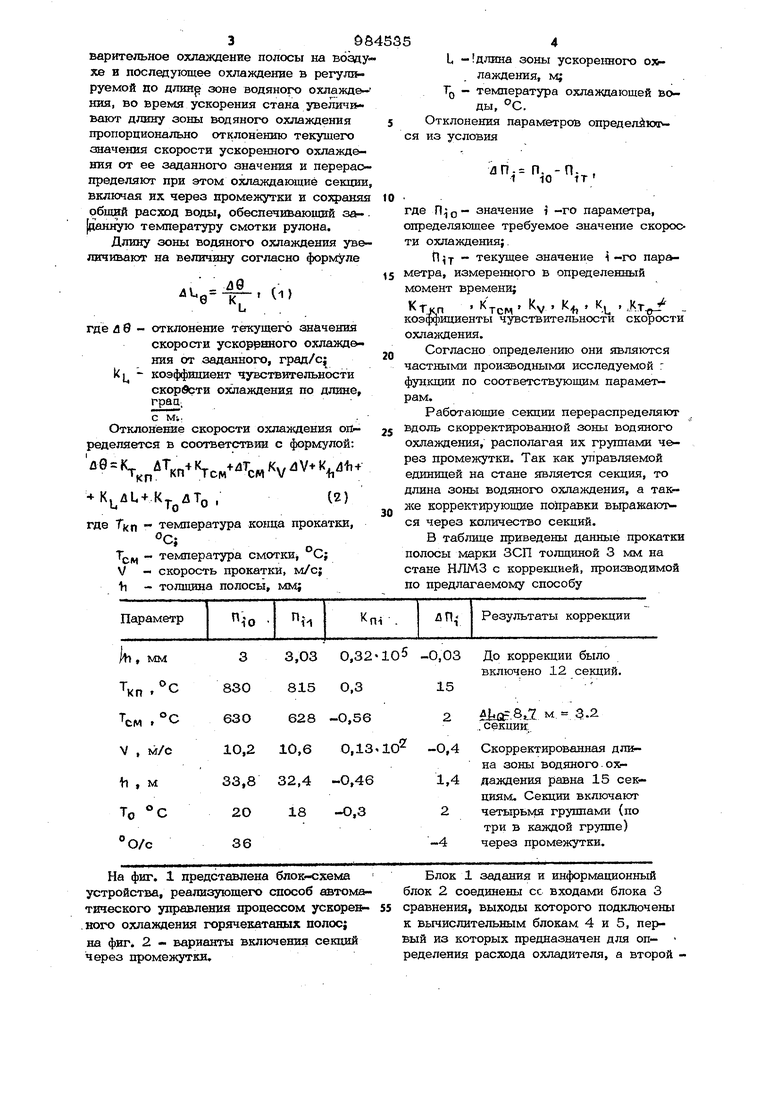

Поставленная цель достигается тем, что в способе автоматического управления процессом ускорещюго охлаждения горячекатаньйк полос, включающем предверительное охлаждение полосы на возд хе и последующее охлаждение в регулируемой до длин зоне водяного охлажде ния, во время ускорения стана увеличивают длину зоны водяного охлаждения пропорционально отклонению текущего значения скорости ускоренного охлаждения от ее заданного значения и перерас пределяют при этом охлаждающие секции включая их через промежутки и сохраня общий расход воды, обеспечивающий а. данную температуру смотки рулона. Длину зоны водяного охлаждения уве личивают на величину согласно формуле где Л 0 отклонение текущего значения скорости ускоренного охлаждения от заданного, град/с k коэффициент чувствительности скорости охлаждения по длине, град. с Ml:.. Отклонение скорости охлаждения оп ределяется в соответствии с формулой: V- К. ли к,- ЛТг мTO где Ткп - температура конца прокатки, см температура cмoткИi С; V - скорость прокатки, м/с; ti - толщина полосы, мм; L - длина зоны ycKopeimoro . лаждения, щ TQ - температура охлаждающей воды, °С. Отклонения параметров oпpeдeлйю ся из условия . где значение i -го параметра, определяющее требуемое значение скорости охлаждения}. h Т - текущее значение -го параметра, измеренного в определенный момент времени; Ткл тсм коэффициенты чувствительности скорости охлаждения. Согласно определению они являются частными производными исследуемой г функции по соответствующим парамет рам. Работающие секции перераспределяют вдоль скорректированной зоны водяного охлаждения, располагая их группами ч&рез промежутки. Так как управляемой единицей на стане является секция, то длина зоны водяного охлаждения, а та&хв корректирующие поправки вьфажаются через количество секций. В таблице приведены данные прокатки полосы марки ЗСП толщиной 3 мм на стане НЛМЗ с коррекцией, производимой по предлагаемому способу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ОХЛАЖДЕНИЯ ПРОКАТА | 2000 |

|

RU2184632C2 |

| Система регулирования температуры смотки горячекатаной полосы | 1978 |

|

SU735352A1 |

| Способ управления ускоренным охлаждением проката и устройство для его осуществления | 1985 |

|

SU1297960A1 |

| Способ управления ускоренным охлаждением полосы и устройство для его осуществления | 1984 |

|

SU1192872A1 |

| Устройство для регулирования охлаждения листового проката | 1986 |

|

SU1340853A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| Устройство для автоматического управления ускоренным охлаждением проката | 1983 |

|

SU1161205A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| Способ производства рулонной полосы на широкополосном прокатном стане | 2018 |

|

RU2686504C1 |

| Устройство для регулирования охлаждения листового проката | 1990 |

|

SU1696028A1 |

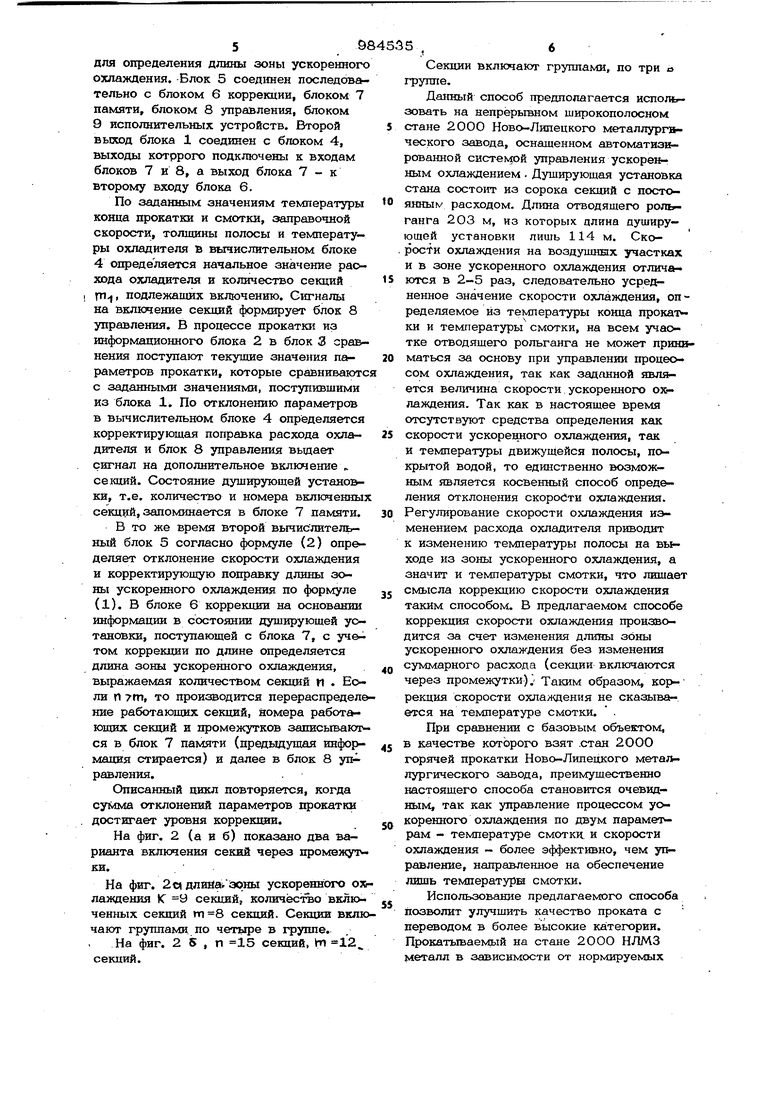

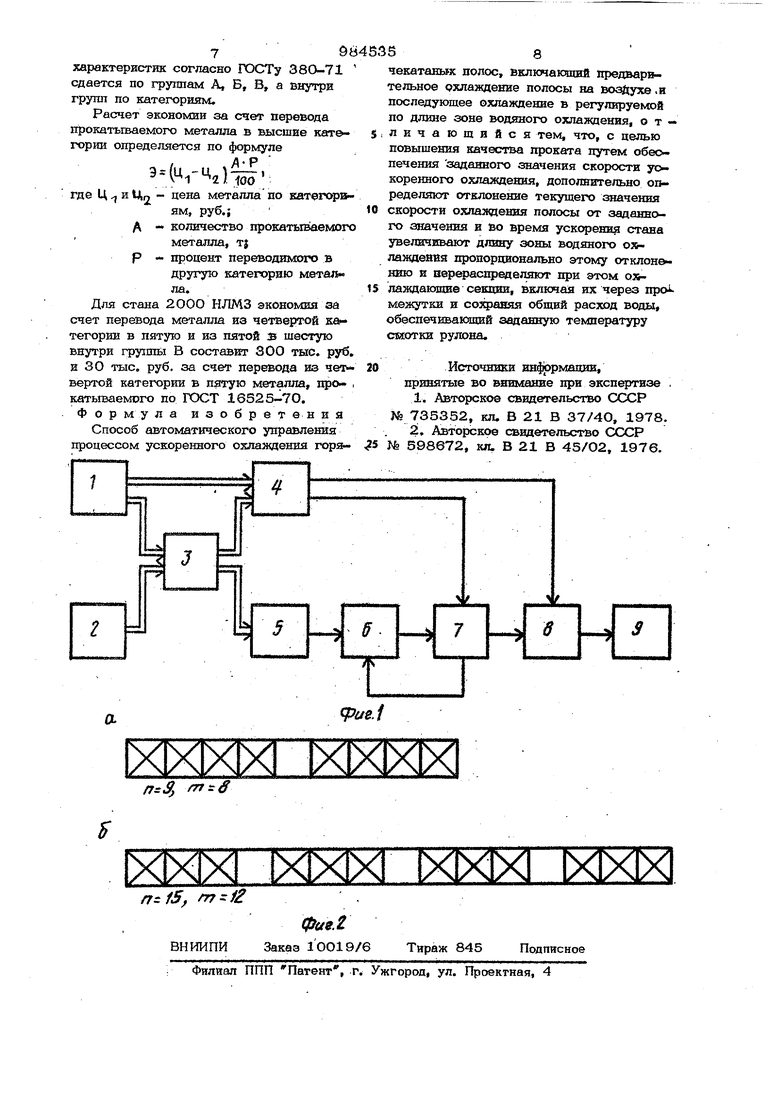

На фиг. 1 представлена блок-схема устройства, реализующего способ автоматического управления процессом ускорен- 55 .кого охлаждения горячекатаных полос; на фиг. 2 - варианты включения секций через промежутки

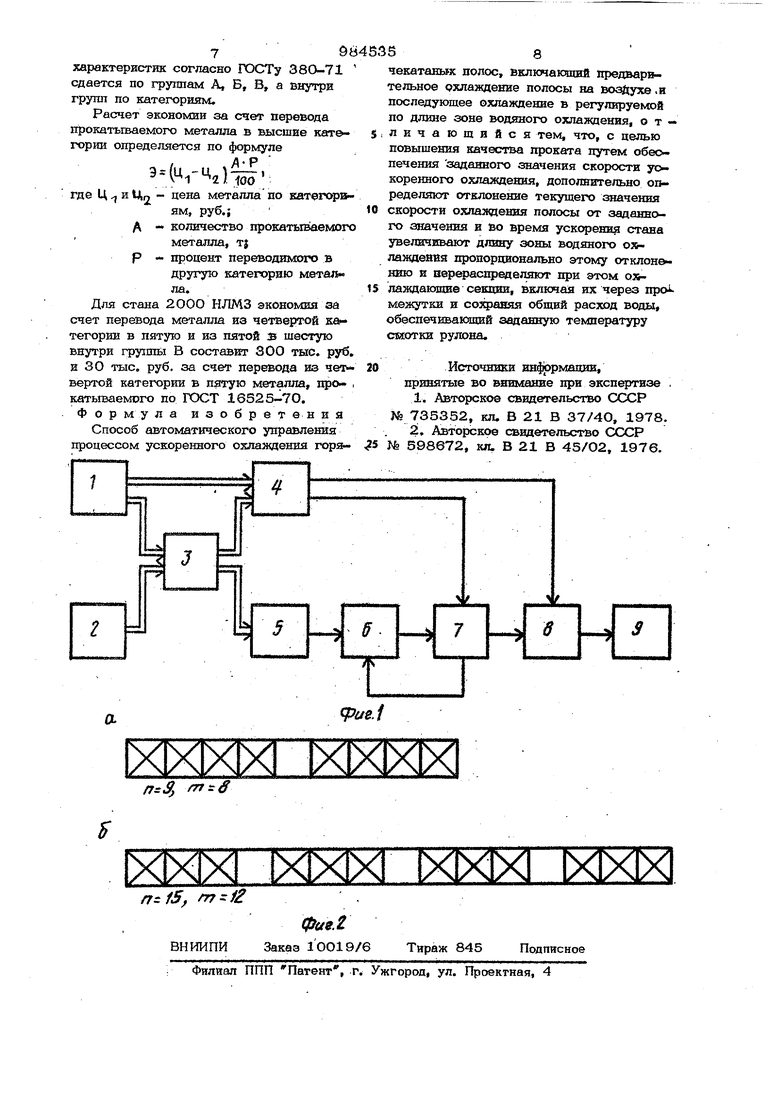

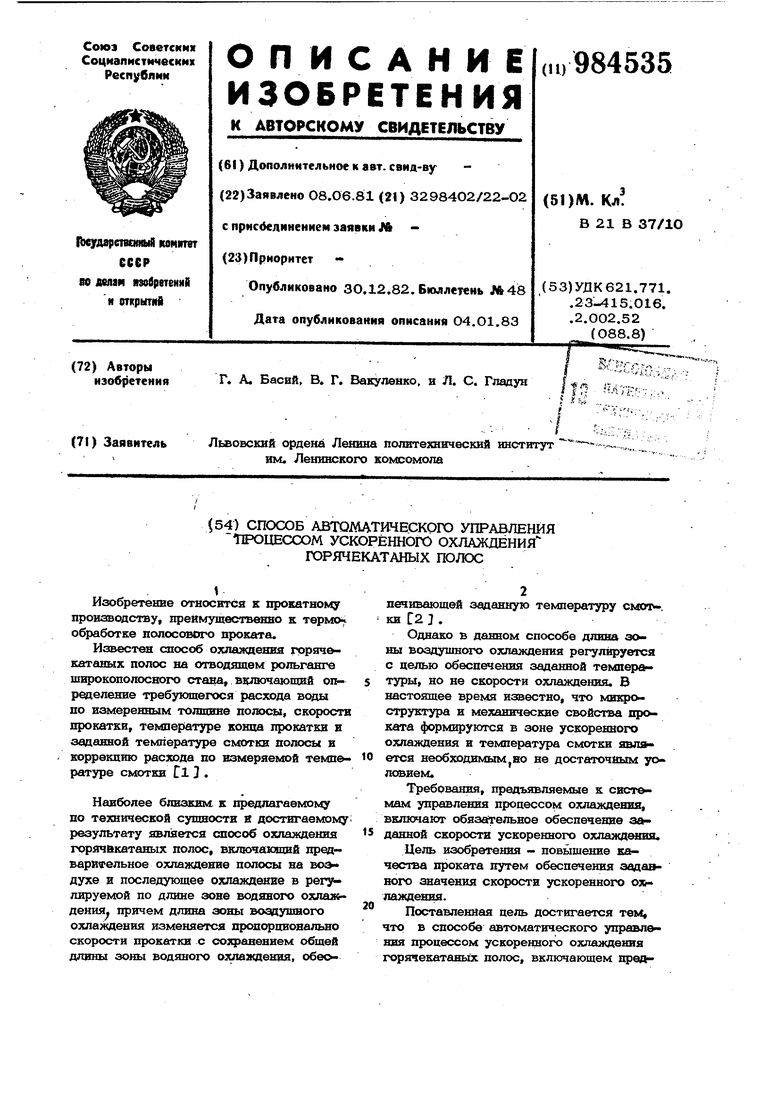

Блок 1 задания и информационный блок 2 соединены ее входами блока 3 сравнения, выходы которохчэ подключены к вычислительным блокам 4 и 5, первый из которых предназначен для оп- ределения расхода охладителя, а второй для определения длины зоны ускоренного охлаждения. Блок 5 соединен последовательно с блоком 6 коррекции, блоком 7 памяти, блоком 8 управления, блоком 9 исполнительных устройств. Второй выход блока 1 соединен с блоком 4, выходы котррого подключены к входам блоков 7 и 8, а выход блока 7 - к второму входу блока 6. По заданным значениям температуры конца прокатки и смотки, заправочной скорости, толщины полосы и температуры охладителя в вычислительном блоке 4 определяется начальное значение раохода охладителя и количество секций |п, подлежащих включению. Сигналы на включение секций формирует блок 8 управления. В процессе прокатки из информационного блока 2 в блок 3 сравнения поступают текущие значения параметров прокатки, которые сравниваютс с заданными значениями, поступивщими из блока 1. По отклонению параметров в вычислительном блоке 4 определяется корректирующая поправка расхода охладителя и блок 8 управления вьщает сигнал на дополнительное включение л. секций. Состояние душирующей установки, т.е. количество и номера включенны секций, запоминается в блоке 7 памяти. В то же время второй вьгчислитель- ный блок 5 согласно формуле (2) определяет отклонение скорости охлаждения и корректирующую поправку длины зоны ускоренного охлаждения по формуле (1). В блоке 6 коррекции на основании информации в состоянии душирующей уотановки, поступающей с блока 7, с уч том коррекции по длине определяется длина зоны ускоренного охлаждения, выражаемая количеством секций И . Ео ли И 7Ш. то производится перераспределе ние работающих секций, номера работающих секций и промежутков записывают ся в блок 7 памяти (предьщущая инфо1 мация стирается) и далее в блок 8 у1ь равления. Описанный цикл повторяется, когда cyiviMa отклонений параметров прокатки достигает уровня коррек1ши. На фиг. 2 (а в б) показано два варианта включения секий через промажут ки. На фиг. 2с| длийa iэqны ускоренного ох лаждения (С 9 секций, количество включенных секций секций. Секции вклю чают группами по четыре в группе. На фиг. 2 5 , п 15 секций, И 12 секций. 9 5 ,6 Секции включают группами, по три о группе. Данный способ предполагается испольгзовать на непрёрьганом широкополосном стане 20ОО Ново-Липецкого металлургического завода, оснащенном автоматизированной системой управления ускоренным охлаждением. Душирующая установка стана состоит из сорока секций с постоянны расходом. Дшша отводящего рольгганга 203 м, из которых длина душиру- кэшей установки лишь 114 м. Скорости охлаждения на воздушных участках и в зоне ускоренного охлаждения отличаются в 2-5 раз, следовательно усредненное значение скорости озшаждения, определяемое из температуры конца прокат ки и температуры смотки, на всем учаотке отводящего рольганга не может приниматься за основу при управлении процеосом охлаждения, так как заданной является величина скорости ускоренного охлаждения. Так как в настоящее время отсутствуют средства определения как скорости ускоренного охлаждения, так и температуры движущейся полосы, покрытой водой, то единственно возможным $тляется косвенный способ определения отклонения скорости охлаждения. Регулирование скорости охлаждения иэменением расхода охладителя приводит к изменению температуры полосы на выходе из зоны ускоренного охлаждения, а значит и температуры смотки, что лшиает смысла коррекцию скорости охлаждения таким способом. В предлагаемом способе коррекция скорости охлаждения производится за счет изменения длины зоны ускоренного охлаждения без изменения суммарного расхода (секции включаются через промежутки) Таким образом, KOI -рекция скорости охлаящения не сказывается на температуре смотки. . При сравнении с базовым объектом, в качестве которого взят .стан 2000 горячей прокатки Ново-Липецкого металлургического завода, преимущественно настоящего способа становится очевидным, так как управление процессом уокоренного охлаждения по двум парамет рам - температуре смотки, и скорости охлаждения - более эффективно, чем управление, направленное на обеспечение лишь температура смотки. Использование предлагаемого способа позволит улучшить качество проката с переводом в более высокие категории. Г юкатываексый на стане 200О НЛМЗ металл в зависимости от нормируемых 9 характеристик согласно ГОСТу 38О-71 одается по группам А, Б, В, а внутри групп по категориям. Расчет экономии за счет перевода прокатьюаемого металла в высшие кате1ч рии определяется по формуле э.К .) где Ц 2 металлапо категорвям, руб.; А - количество прокатываемог металла, TJ Р - процент переводимого в ДРУ1ТК категорию металла. Для стана 200О НЛМЗ экономия за счет перевода металла из четвертой ка тегорви в пятую и из пятой S шестую внутри rpyimbi В составят 300 тыс. руб и 30 тыс. руб, за счет перевода вз чет вертой категории в пятую металла, прокатьшаемрго по ГОСТ 16525-70. Формула изобретения Способ автоматического управления процессом ускоренного охлаждения горя

3

Г7 5 чекатанЕжк полос, вклкнакшшй предварвтельное охлаждение полосы на возДухе ,и последующее охлаждение в регулируемой по длине зоне водяного охлаждения, отличающийся тем, что, с целью повышения качества проката путем обеспечения заданного значения скорости ускоренного охлаждения, дополнительно определяют отклонение текущего значения скорости охлалздения полосы от заданного значения и во время ускорения стана увеличивают длину зоны водяного охлаждения пропорционально этому отклонинию и верераспределяют при этом охлаждающие сешщи, включая их через про межутки и со фаяяя общий расход воды, обеспечивающий заданную температуру сгаотки рулона. Источники ин юрмадии, принятые во внимание при экспертизе . 1. Авторское свидетельство CCicP № 735352, кл. В 21 В 37/40, 1978. 2. Авторское свидетельство СССР № 598672, кл. В 21 В 45/02, 1976.

Авторы

Даты

1982-12-30—Публикация

1981-06-08—Подача