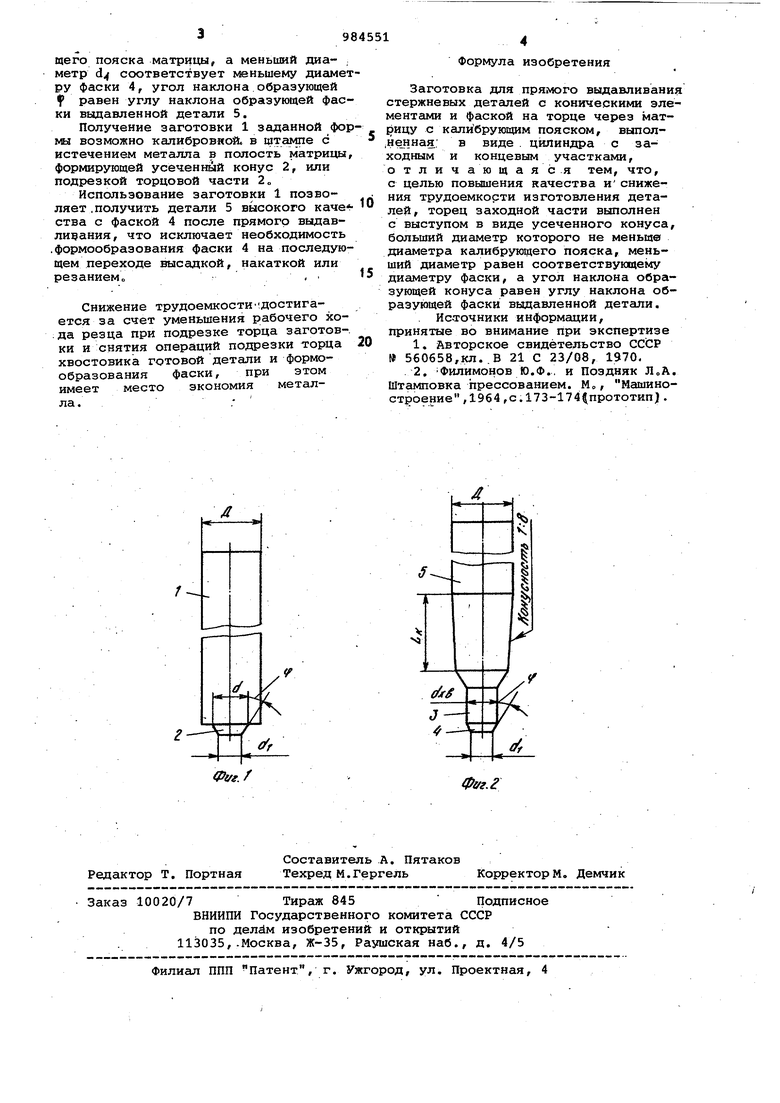

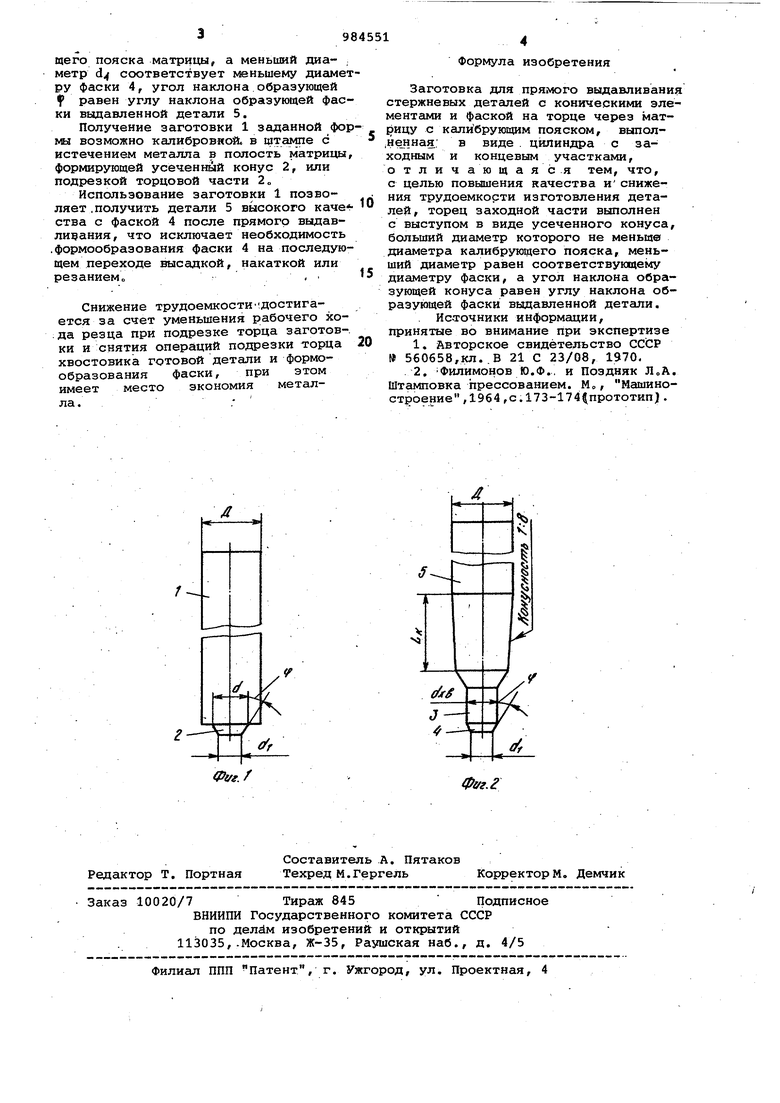

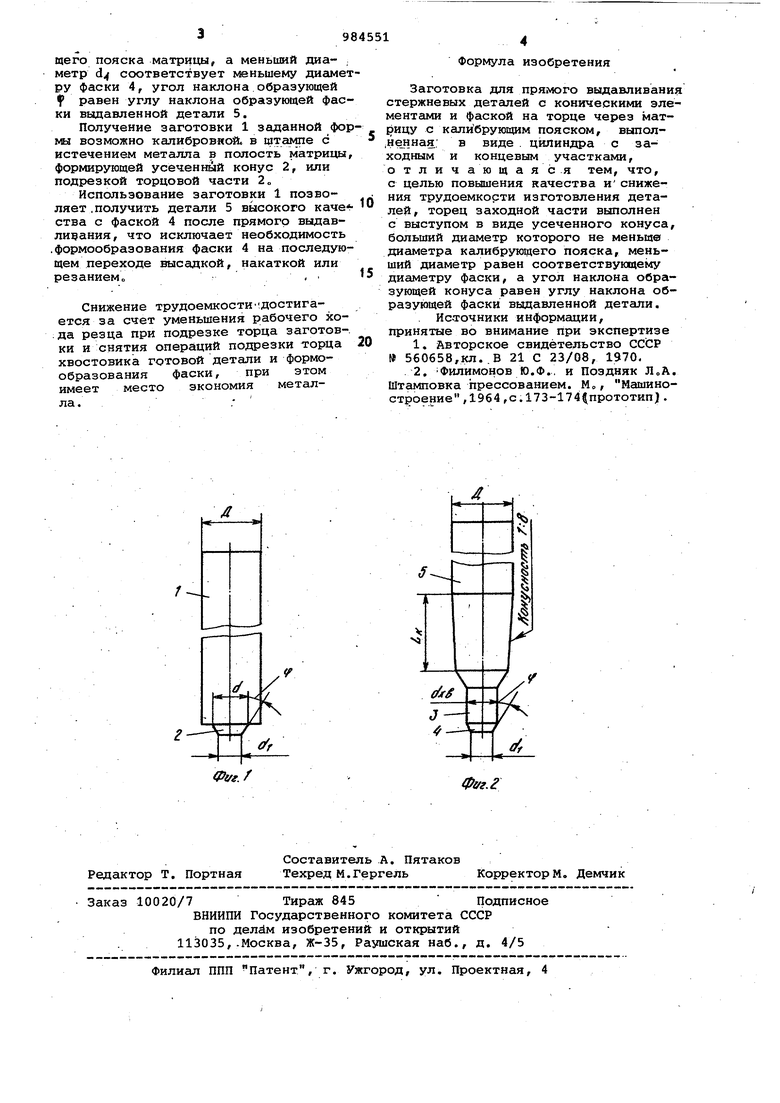

Изобретение относится к обработке металлов давлением. Известна заготовка для получения изделий прессованием, выполненная .в виде цилиндра с заходным и концевы участками, при этом заходная часть имеет сферическую выемку с радиусом равным радиусу калибрующего пояска матрицы, а центр внешней сферы расположен в точке пересечения оси заготовки с контуром эллипса заходного сечения l3Недостатками известного способа являются очень сложная форма заготов ки, высокая трудоемкость изготовлени возможность эффективного использования только в условияк гидропрессования. Известна заготовка в виде цилинд ра с заходным и концевым участками искаженной формы, получаемая рубкой в .штампе 2 J. Недостатками заготовки являются низкое качество из-за скосов и неци лиййричности заходной части - искаж НИИ, возникающих в процессе рубки и усиливацощихся при прямом выдавливании через матрицу с малым углом к нусности; увеличение трудоемкости последующей механической обработки за счет подрезки торца и формообразования фаски на готовой детали. Цель изобретения - повышение качества и снижение трудоемкости изготовления стержневых деталей с коническими элементами методом прямого холодного выдавлив ания. Поставленная цель достигается тем, что у заготовки для прямого выдавливания стержневых деталей с коническими элементами и фаской на торце через матрицу с калибрующим повском, шаполненной в виде цилиндра с концевым и заходным участками, торец заходной части выполнен с выступом в виде усеченного конуса, большой диаметр которого не меньше диаметра калибрующего пояска, меньший диаметр равен соответствующему диаметру фаски, угол наклона образующей конуса равен углу наклона образующей фаски и выдавленной детали. На фиг. 1 изображена заготовка, на фиг. 2 - деталь, изготовленная из заготовки. У заготовки 1 торец заходной -части с выступом 2 в виде усеченного конуса, больший диаметр которого d не меньше диаметра хвостовика 3(d-b), соответствующего диаилетру калибрующего пояска матрицы, а меньший диаметр d соответствует меньшему диё1ме ру фаски 4, угол наклона образующей f равен углу наклона образующей фас ки вьздавленной детали 5. Получение заготовки 1 заданной фо мы возможно калибровкой, в штампе с истечением металла в полость матрицы формирующей усеченный конус 2, или подрезкой торцовой части 2„ Использование заготовки 1 позволяет .получить детали 5 высокого каче ства с фаской 4 после прямого выдавливания, что исключает необходимость .формообразования фаски 4 на последую щем переходе высадкой, накаткой или резаниемо . Снижение трудоемкости .достигается за счет уменьшения рабочего хо:да резца при подрезке торца заготовки и снятия операций подрезки торЦа хвостовика готовой детали и формообразования фаски, при этом имеет место экономия металла,; Формула изобретения Заготовка для прямого выдавливания стержневых деталей с коническими элементами и фаской на торце через матрицу с калибрующим пояском, выпол,ненная в виде . цилиндра с заходным и концевым участками, отлич ающая с я тем, что, с целью повышения качества иснижения трудоемкорти изготовления деталей, торец заходной части выполнен с выступом в виде усеченного конуса, больший диаметр которого не меньше диаметра калибрующего пояска, меньший диаметр равен соответствующему диаметру фаски, а угол наклона образующей конуса равен углу наклона образующей фаски выдавленной детали. Источники информации/ принятие во внимание при экспертизе 1.Авторское свидетельство СССР 560658,кл..В 21 С 23/08, 1970, 2,Филимонов Ю.Ф. и Поздняк ЛоА, Штамповка прессованием. М„, Машиностроение ,1964 ,с.173-174 прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| Способ изготовления стержневых резьбовых изделий | 1989 |

|

SU1766573A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Инструментальный узел к штампам,преимущественно для выдавливания | 1985 |

|

SU1263418A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| Способ штамповки полых цилиндрических деталей | 1983 |

|

SU1109229A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКОЙ | 1995 |

|

RU2080950C1 |

| Способ холодной объемной штамповки сталей с внешним буртом и внутренней полостью переменного диаметра | 1974 |

|

SU561602A1 |

| Заготовка для прессования | 1980 |

|

SU889177A1 |

Авторы

Даты

1982-12-30—Публикация

1980-04-07—Подача