(54) ЗАГОТОВКА ДЛЯ ПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Способ выдавливания стержневых деталей | 1985 |

|

SU1310058A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| Способ прессования малопластичных металлов и сплавов и инструмент для его осуществления | 1987 |

|

SU1574308A1 |

| Матрица для прессования изделий | 1979 |

|

SU810328A1 |

| Способ изготовления профильных труб | 1987 |

|

SU1450893A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

1

Изобретение относится к обработке металлов давлением и может быть использовано для прессования деталей из стали и сплавов цветных металлов .

Известна заготовка для получения изделий прямым выдавливанием, выполненная в виде цилир1дра с гладкой поверхностью .

Недостатки данной заготовки закл1очаются в том, что смазка, нанесенная на гладкую цилиндрическую поверхность, выдавливается из зоны деформирования, не обеспечивая надежного разделительного слоя между поверхностями матрицы и деформируемой детали. Это приводит к образованию огслен1л 1Х (без смазки) участков на поверхности заготовки и схватываний металла заготовки с г:еталлом матрицы в области калибрующего пояска, в результате чего образуются задиры на поверхности деталей, снижающие их качество, а зачастую приводяище к не исправному браку, и налипания металла заготовки на рабочую поверхность матрицы, снижающего стойкость матрицы.

. Известна также заготовка для получения изделий прессованием через матрицу с калибрующим пояском, выполненная в виде циливдра с загсодным и концевым участками, в виде купола эллиптической формы. При этом эаходная

10 часть имеет кольцевую канавку сферической формы с радиусом, равным .радиусу калибрунщего пояска матрицы, а центр внешней сферы расположен в точке пересечения оси заготовки с кон15туром эллипса заходного сечения 2J.

Однако данная заготовка имеет очень сложную форму ,с высокой трудоемкостью изготовления.

Целью изобретения является повы20шение качества пресс-изделий и стойкости прессового инструмента.

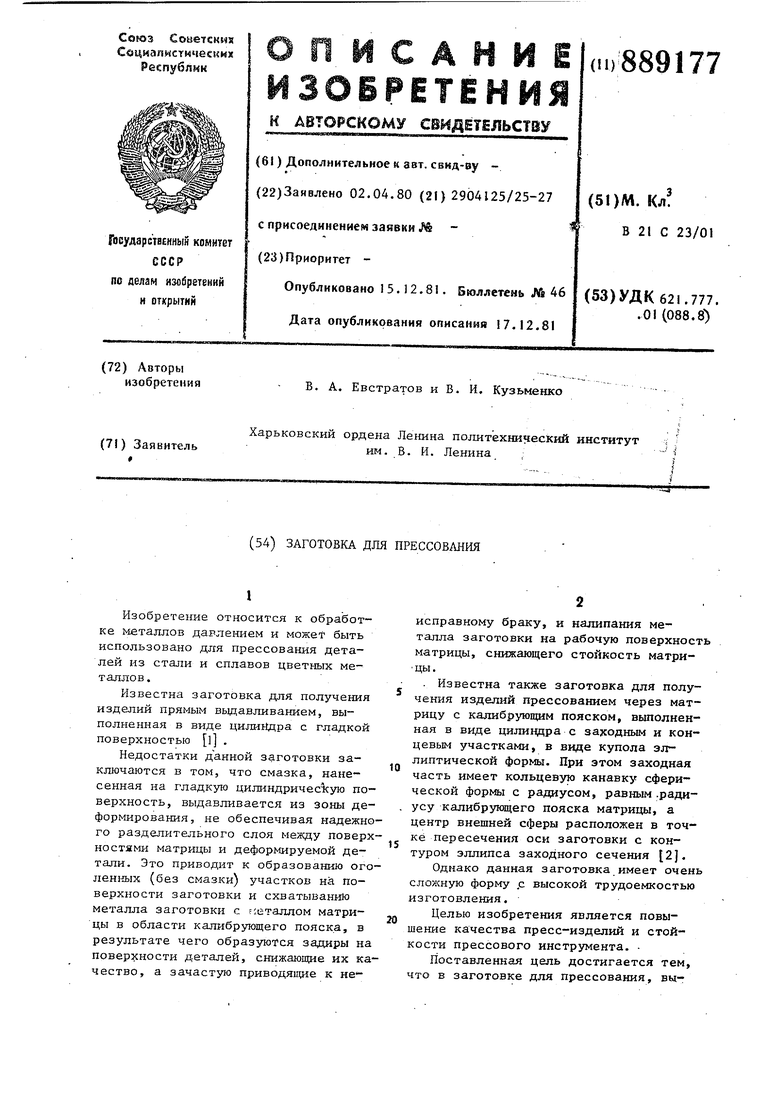

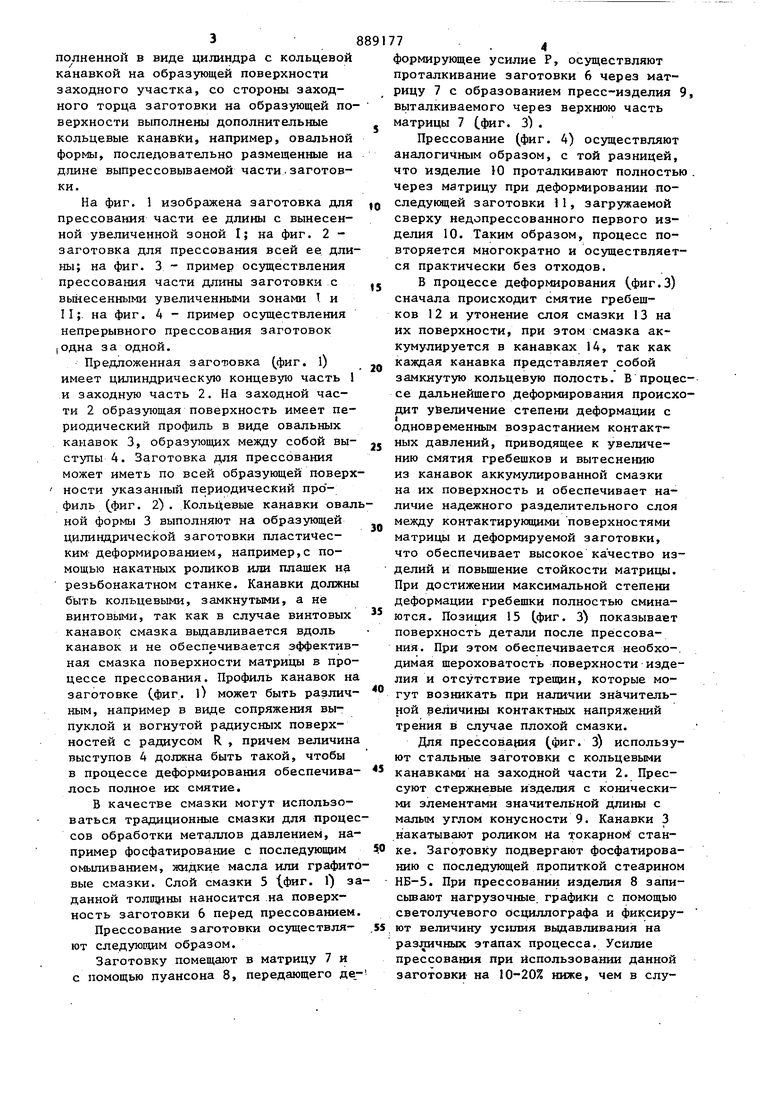

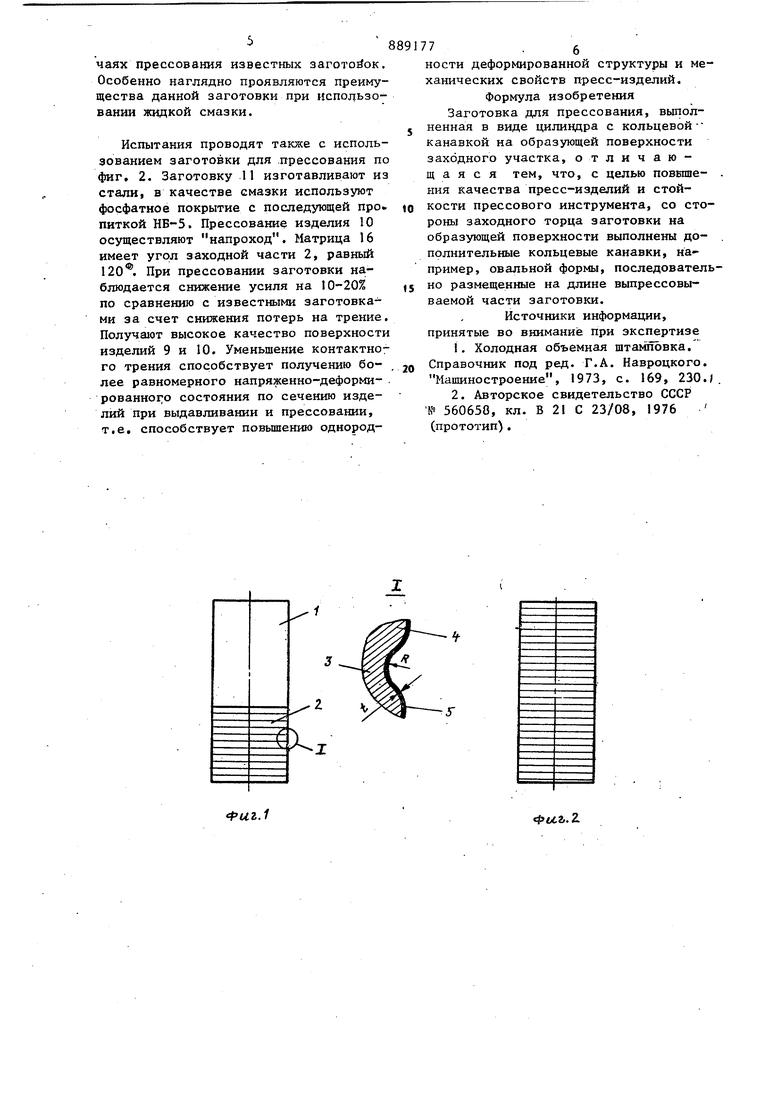

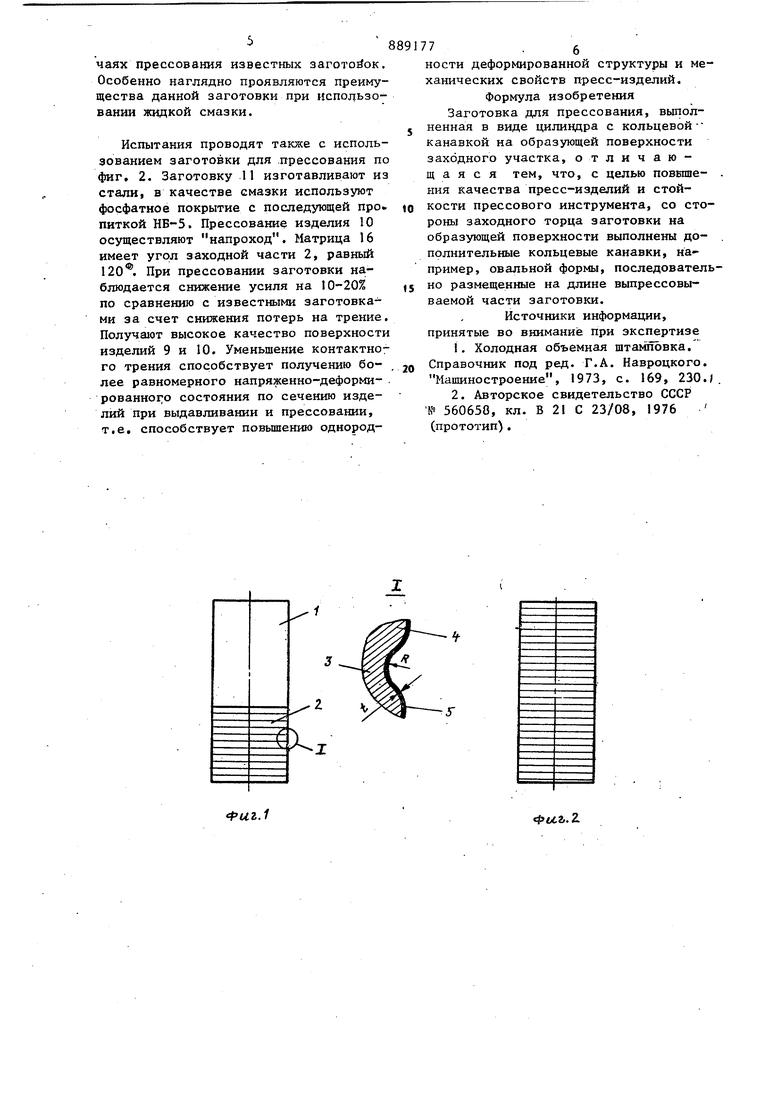

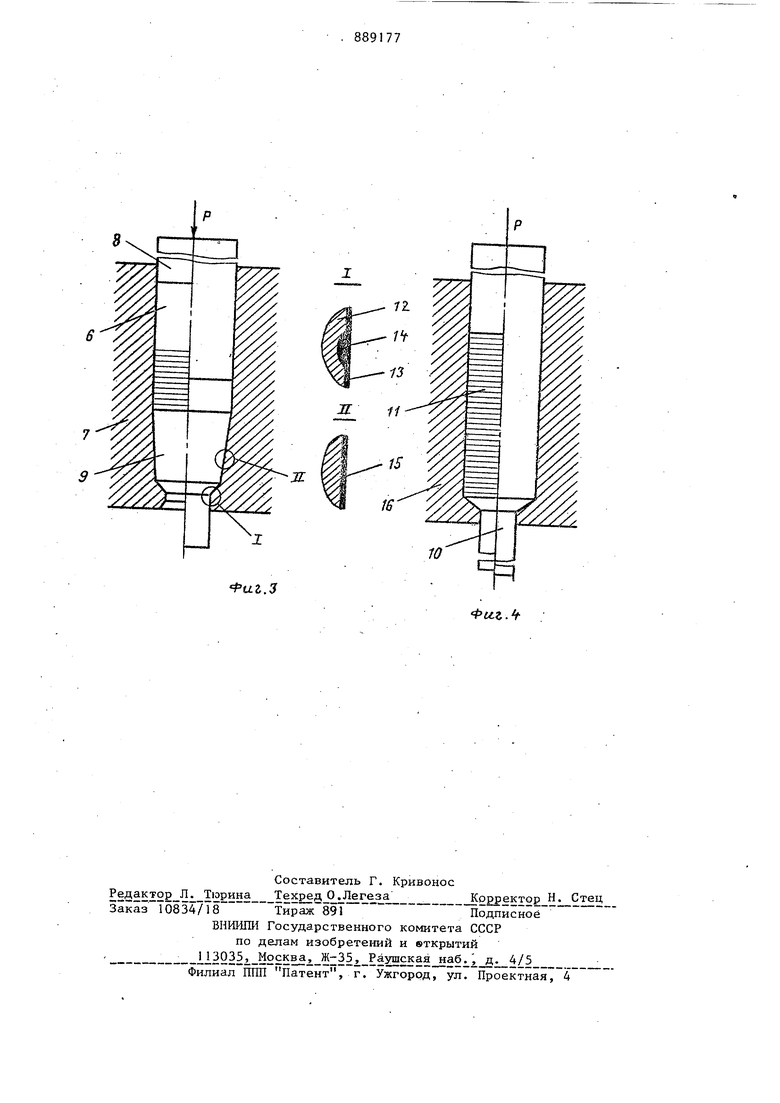

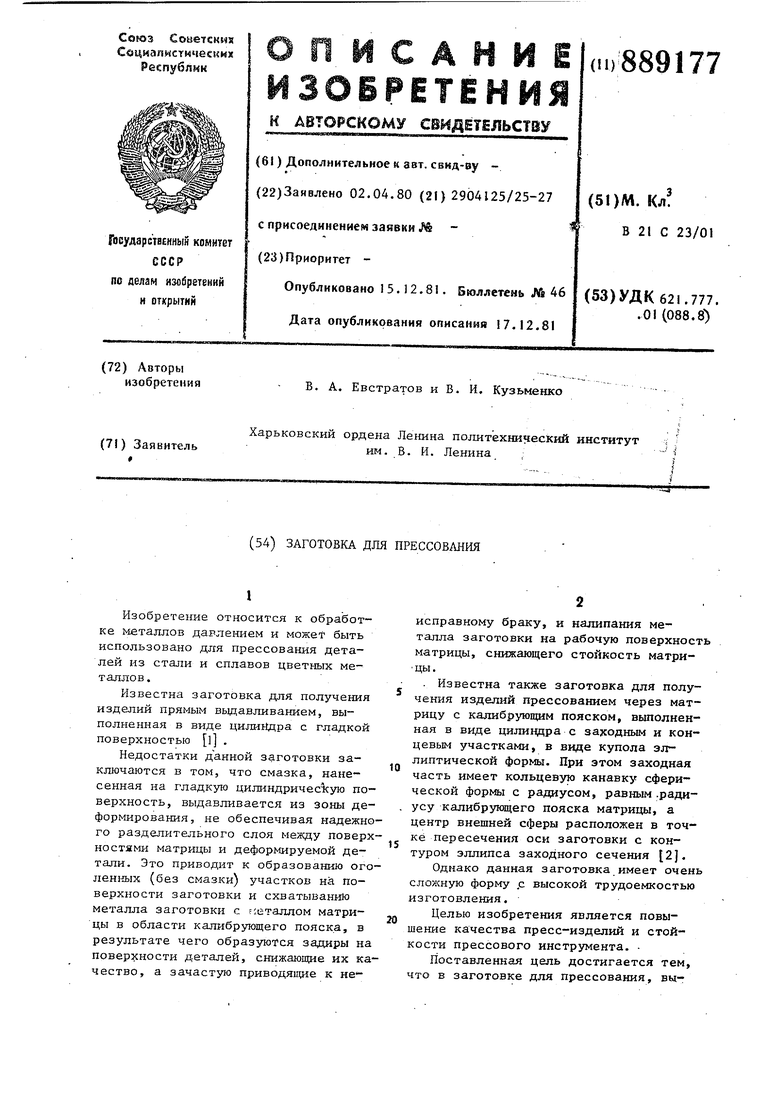

Поставленная цель достигается тем, что в заготовке для прессования, вы3полненной в виде цилиндра с кольцевой канавкой на образзпощей поверхности заходного участка, со стороны заходного торца заготовки на образующей поверхности выполнены дополнительные кольцевые канавки, например, овальной формы, последовательно размещенные на длине выпрессовываемой части.заготовки. На фиг. 1 изображена заготовка для прессования части ее длины с вынесенной увеличенной зоной I; на фиг. 2 заготовка для прессования всей ее дли ны; на фиг. 3 - пример осуществления прессования части длины заготовки с вынесенными увеличенными зонами Т и II;. на фиг. 4 - пример осуществления непрерывного прессования заготовок |ОДна за одной. Предложенная заго-вовка (фиг. 1) имеет цилиндрическую концевую часть 1 и заходную часть 2. На заходной части 2 образующая поверхность имеет периодический профиль в виде овальных канавок 3, образующих между собой выступы 4. Заготовка для прессования может иметь по всей образующей поверх ности указанный периодический npdфиль (фиг. 2). Кольцевые канавки овал ной формы 3 выполняют на образующей цилиндрической заготовки miacTHiecким деформированием, например,с помощью накатных роликов или плащек на резьбонакатном станке. Канавки должны быть кольцевыми, замкнутыми, а не винтовыми, так как в случае винтовых канавок смазка вьщавливается вдоль канавок и не обеспечивается эффективная смазка поверхности матрицы в процессе прессования. Профиль канавок на заготовке (.фиг. О может быть различным, например в виде сопряжения выпуклой и вогнутой радиусных поверхностей с радиусом R , причем величина выступов 4 должна быть такой, чтобы в процессе деформирования обеспечива лось полное их смятие, В качестве смазки могут использоваться традиционные смазки для проце сов обработки металлов давлением, на пример фосфатирование с последующим омыливанием, жидкие масла или графит вые смазки. Слой смазки 5 1фиг. 1) з данной наносится .на поверхность заготовки 6 перед прессованием Прессование заготовки осуществляют следующим образом. Заготовку помещают в матрицу 7 и с помощью пуансона 8, передающего де .4 формирующее усилие Р, осуществляют проталкивание заготовки 6 через матрицу 7 с образованием пресс-изделия 9, выталкиваемого через верхнюю часть матрицы 7 (фиг. 3) . Прессование (фиг. 4) осуществляют аналогичным образом, с той разницей, что изделие Ю проталкивают полностью . через матрицу при деформировании последующей заготовки П, загружаемой сверху недопрессованного первого изделия 10. Таким образом, процесс повторяется многократно и осуществляется практически без отходов. В процессе деформирования (фиг.З) сначала происходит смятие гребещков 12 и утонение слоя смазки 13 на их поверхности, при этом смазка аккумулируется в канавках 14, так как каждая канавка представляет собой замкнутую кольцевую полость. В процессе дальнейщего деформирования происходит уйеличение степени деформации с одновременным возрастанием контактных давлений, приводящее к увеличению смятия гребещков н вытеснению из канавок аккумулированной смазки на их поверхность и обеспечивает наличие надежного разделительного слоя между контактирующими поверхностями матрицы и деформируемой заготовки, что обеспечивает высокое качество изделий и повьппение стойкости матрицы. При достижении максимальной степени деформации гребешки полностью сминаются. Позиция 15 (фиг. 3) показывает поверхность детали после Прессования. При этом обеспечивается необхо-. димая щероховатость поверхностиизделия и отсутствие трещин, которые могут возникать при наличии значительной величины контактных напряжений трения в случае плохой смазки. Для прессования (фиг. З) используют стальные заготовки с кольцевыми канавками на заходной части 2. Прессуют стержневые изделия с коническими элементами значительной длины с малым углом конусности 9. Канавки 3 накатывают роликом на токарном станке. Заготовку подвергают фосфатированию с последующей пропиткой стеарином НБ-5. При прессовании изделия 8 записьшают нагрузочные графики с помощью светолучевого осциллографа и фиксируют величину усилия выдавливания на различных этапах процесса. Усилие прессования при использовании данной заготовки на 10-20% ниже, чем в случаях прессования известных заготовок. Особенно наглядно проявляются преимущества данной заготовки при использовании жидкой смазки.

Испытания проводят также с использованием заготовки для .прессования по фиг, 2. Заготовку 11 изготавливают из сталиI в качестве смазки используют фосфатное покрытие с последующей про. питкой НБ-5. Прессование изделия 10 осуществляют напроход. Матрица 16 имеет угол заходной части 2, равньА 120. При прессовании заготовки наблюдается снижение усиля на 10-20% по сравнению с известными заготовками за счет снижения потерь на трение. Получают высокое качество поверхности изделий 9 и 10. Уменьшение контактного трения способствует получению более равномерного напряжеино-деформированног;о состояния по сечению изделий при выдавливании и прессовании, т.е. способствует повьшению однородности деформированной структуры и механических свойств пресс-изделий.

Формула изобретения Заготовка для прессования, выполненная в виде цилиндра с кольцевой канавкой на образующей поверхности заходного участка, отличающаяся тем, что, с целью поввшения качества пресс-изделий и стойкости прессового инструмента, со стороны заходного торца заготовки на образующей поверхности выполнены дополнительные кольцевые канавки, например, овальной формы, последовательно размещенные на длине выпрессовываемой части заготовки.

Источники информации, принятые во внимание при экспертизе

№ 560650, кл. В 21 С 23/08, 1976 (прототип).

Х:г

Фиг.1

pU.2,.i

Авторы

Даты

1981-12-15—Публикация

1980-04-02—Подача