(54) СИСТЕМА КОНТРОЛЯ КАЧЕСТВА ВОЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проволоки для армирования предварительно напряженных железобетонных конструкций | 1980 |

|

SU1053921A1 |

| Способ изготовления каната из фасонных элементов | 1983 |

|

SU1266911A1 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОКРАТНЫМ ПРЯМОТОЧНЫМ ВОЛОЧИЛЬНЫМ СТАНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111807C1 |

| Способ изготовления биметаллических длинномерных изделий | 1990 |

|

SU1784425A1 |

| Способ определения размеров деформирующего канала рабочей волоки одного из переходов при многократном волочении пруткового материала | 1989 |

|

SU1733146A1 |

| Способ оценки качества технологической смазки при волочении проволоки | 1988 |

|

SU1547911A1 |

| Устройство для контроля напряжения в арматурных элементах при производстве железобетонных изделий | 1987 |

|

SU1507940A1 |

| Способ изготовления биметаллической проволоки | 1980 |

|

SU969350A1 |

| Устройство для контроля качества волок | 1987 |

|

SU1419785A1 |

| Способ обжатия проволочных прядей | 1977 |

|

SU737538A1 |

Изобретение относится к измерительной технике и может быть использованр для контроля качества волок и проведения исследовательских работ по подбору смазок для волочения, геометрии волок и других исследований, связанных с волочением.

Для контроля качества волок устройство должно производить замеры следующих величин: усилия волочения Р, усилия разрыва проволоки после волочения Pf), коэффициента качества (запаса) волоки Kz.Pb/Pi и вытяжки .По значениям параметров К и/j производится определение качества волок. Известна установка для определения свойств металлов, содержащая механизм для испытания образца на растяжение, приспособление для измерения удлинения и ЭВМ для управления работой установки и обработки данных 1 .

Недостатком этого устройства является отсутствие приспособлений для кзизмерения усилий волочения и вытяжки, что не позволяет производить контроль качества волок.

Известно устройство для определения параметров деформации в процессе обработки металлов давлением. Устрой

ство снабжено приводом и двумя фото датчиками, установленными после вы- ; ходного отверстия и связанными с прис бором регистрации скорости деформации и прибором механизма подачи 2.

Недостатком устройства является отсутствие возможности определения усилия разрыва Р, коэффициента К и,

4п соответственно,качества волок.

Наиболее близкой к предлагаемой является установка для определения вытяжкк Я силы волочения, предназначенная для измерения силы волочения, усилия разрыва проволоки и определения вытяжки.

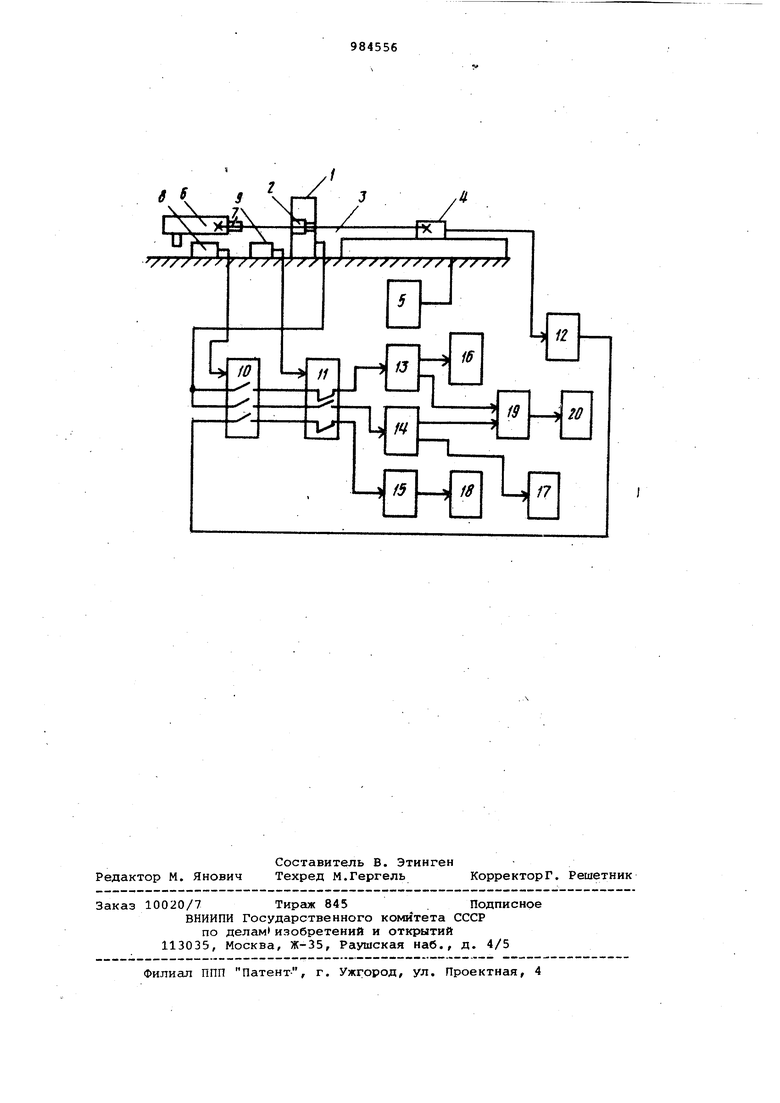

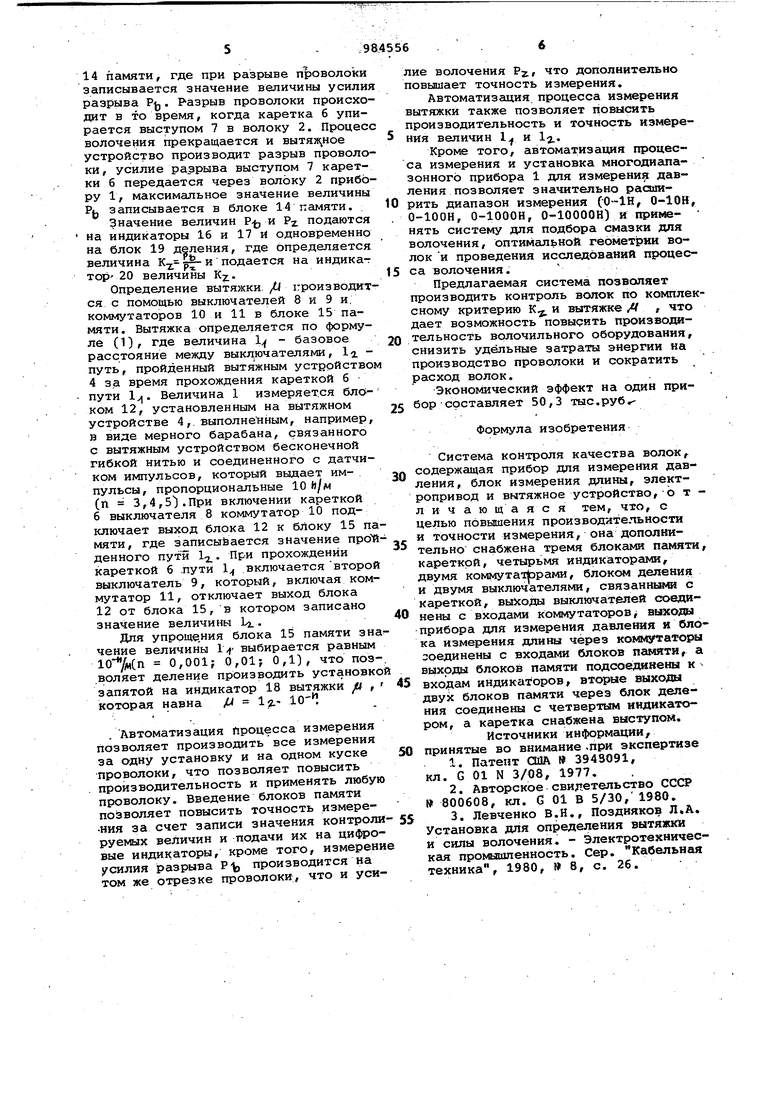

Установка состоит из блока измерения усилий и блока измерения вытяжки, для определения усилий волочения и усилия разрыва проволоки использу20ют маятниковые весы. Определение усилия волочения производится по стрелочному индикатору. Волока с проволокой устанавливается в гнездо на оси маятника, а проволока наматывается на барабан вручную. Усилие раз- рыва определяется также по стрелочному индикатору маятниковых весов,но проволока уже закрепляется в другом месте оси маятника и при разрыве дополнительно изгибается, что вносит погрешность в измерение. Разрыв проволоки производится вр.зщением барабана рукой. Хотя измерение усилий волочения и усилия .разрыва производится в одном блоке, но в различных местах оси маятника, измерение производится в два приема, причем производится переустановка проволоки, поэтому каждое измерение имеет свою погрешность. Для определения вытяжки необходима третья установка волоки с проволокой Проволака наматывается на барабан, сматываясь с второго барабана Между барабанами с двух сторон волоки установлены два ролика, которых касается проволока. Ролики .являются датчиками длины. К роликам прикреплены диски с делениями.Через волоку протягивается некоторое количество проволоки. Затем по рискам определяются длина 1 проволоки до волоки и длина Хд после волоки. Вытяжка определяется по формуле расчетным путем E3J. Основным недостатком установки является Нсшичие трех приборов для замера параметров, что требует трех установок проволоки с волокой, наличие роликов для измерения длины, а при движении проводоки по роликам наблюдается проскальзывание. Все это приводит к значительному снижению производительности и точности измерения (t5%) и требует применения про волоки, калиброванной с высокой точностью. Кроме того, известное устройство имеет ограниченный диапазон измерения усилий и может использоваться только для контроля волок в диапазоне усилий 0-0,2 Н, Все известные устройства имеют це левое назначение,ограниченную област применения и низкую производительность. Цель изобретения - повышение производительности и точности измерения Поставленная цель достигается тем что система койтроля качества волок, включающая прибор для измерения давл ния, блок измерения длины, электропривод -и вытяжное устройство, снабже на тремя блоками памяти, кареткой, четырьмя индикаторами, двумя коммутаторами, блоком деления и двумя вык лючателями, связанными с кареткой, входы выключателей подключены к входам коммутаторов, выходы прибора для измерения давления и блока измерения длины через коммутаторы подключены .к входам блоков памяти, а выходы бло ков памяти подключены к входам блока деления и соответствующих индикаторов, вторые выходы двух блоков памяти,- через блок деления соединены с четвертым индикатором, причем каретка снабжена выступом.. На чертеже представлена схема, сист мы контроля качества волок. Система состоит из прибора 1 для измерения давления, в который вставляется контролируемая волока 2 с проволокой 3. Выходящий из волоки конец проволоки 3 закреплен в вытяжном устройстве 4, приводимом в действие регулируемым электроприводом 5. Конец проволоки 3, входящий в волоку 2, закреплен в каретке 6, снабженной выступом 7. Положение каретки 6 выключателя 8 и 9, выходы которых подключены к входам коммутаторов 10 и 11. На входы коммутатора 10 подключены выходы прибора 1 блока 12 измерения длины, выходы коммутатора 10 подключены к входам коммутатора 11,а выходы коммутатора 11 подключены к блокам 13-15, выходы которых подключены к индикаторам 16-18, а вторые выходы блоков 13 и 14 памяти подключены к блоку 19 деления, выход которого подключен к индикатору 20. Система работает следующим образом. Волока 2 с проволокой 3 закладывается в гнездо прибора 1 для измерения давления, например УСТЦ-1, конец проволоки 3, выходящей из волоки 2, фиксируется в зажиме вытяжного устройства 4, а конец, проволоки 3, входящий в волоку 2, зажимается, в подвижной каретке 6. Включается электропривод 5, приводящий в движение вытяжное устройство 4, которое протягивает проволоку 3 через волоку 2. Конец проволоки 3, входящий в волоку 2, тянет каретку б, которая при движении включает выключатель Б. Выключатель 8 включает коммутатор 10, который своими нормально открытыми контактами через нормально закрытые контакты коммута-. тора 11 подключает прибор 1 к блоку 13 памяти, а блок 12 для измерения длины проволоки к блоку 15 памяти. При прохождении кареткой б второго выключателя 9, он включает комму-татор 11, который отключает блоки 13 и 15 памяти от прибора 1 и блока 12, подключает блок 14 пг1мяти к прибору 1 для измерения давления. Во время движения каретки б между выключателями 8 и 9 производится запись давления на волоку Р. в блок 13 памяти. В блоке 13 записывается максимальное значение установившегося значения величины Р, так как движение каретки б и процесс волочения начинается до включения коммутатора 10. Проходя выключатель 9 каретк;а б включает его, выключатель 9 включает коммутатор 11, который производит переключение выхода прибора 1 на блок

14 памяти, где при разрыве проволоки записывается значение величины усилия разрыва Р. Разрыв проволоки происходит в то время, когда каретка б упирается выступом 7 в волоку 2. Процесс волочения прекращается и вытязк ное 5 устройство производит разрыв проволоки, усилие разрыва выступом 7 каретки б передается через волоку 2 прибору 1, максимальное значение величины Р записывается в блоке 14 памяти. Ю Значение величин Р и PZ. подаются

на индикаторы 16 и 17 и одновременно на блок 19 деления, где определяется величина К рЬ и подается на индикатор 20 величины KZ..15

Определение вытяжки /J производится с помощью выключателей 8 и 9 и. коммутаторов 10 и 11 в блоке 15 памяти. Вытяжка определяется по формуле (1), где величина 1 - базовое 20 расстояние между выключателями, 1а путь, пройденный вытяжным устройством 4 за время прохождения кареткой б

пути 1. Величина 1 измеряется блоком 12, установленным на вытяжном 25 устройстве 4 ,. выполненным, например, в виде мерного барабана, связанного с вытяжным устройством бесконечной гибкой нитью и соединенного с датчиком импульсов, который выдает им- Q пульсы, пропорциональные 10 h/м (п 3,4,5).При включении кареткой б выключателя 8 коммутатор 10 подключает выход блока 12 к блоку 15 памяти, где записывается значение прбй- , денного пути 1. При прохождении кареткой б .пути 1 включается второй выключатель 9, который, включая коммутатор 11, отключает выход блока 12 от блока 15, в котором записано значение величины Lj..

Для упроше.ния блока 15 памяти зна чение величины выбирается равным 10 У/иСп 0,001; 0,01; 0,1), что поз-, воляет деление производить установкой запятой на индикатор 18 вытяжки /Ы , 45 которая навна /4 l.-

.Автоматизация процесса измерения позволяет производить все измерения за одну установку и на одном куске 50 проволоки, что позволяет повысить производительность и применять любую проволоку. Введение блоков памяти позволяет повысить точность измерения за счет записи значения контроля- 55 руемых величин и подачи их на цифровые индикаторы, кроме того, измерение 5 силия разрыва Р, производится на том же отрезке проволоки, что и усилие волочения РХ, что дополнительно повышает точность измерения.

Автоматизация процесса измерения вытяжки также позволяет повысить производительность и точность измерения величин 1 и l..

Кроме того, автоматизация процесса измерения и установка многодигшазонного прибора 1 для измерения давления позволяет значительно расширить диапазон измерения (O-IH, 0-10Н 0-100Н, 0-1000Н, 0-10000Н и применять систему для подбора смазки для волочения, оптимальной геометрии волок и проведения исследований процесса волочения.

Предлагаемая система позволяет производить контроль волок по комплесному критерию Ку и вытяжке , что дает возможность повысить производительность волочильного оборудования, снизить удельные затраты энергии на производство проволоки и сократить расход волок.

Эконокшческий эффект на один прибор составляет 50,3 тыс.руб

Формула изобретения

Система контроля качества волок , содержшдая прибор для измерения давления, блок измерения длины, электропривод и вытяжное устройство, о т ли чающаяся тем, что, с целью повышения производительности и точности измерения, она дополнительно снабжена тремя блоками памяти кареткой, четырьмя индикаторами, двумя коммутаторами, блоком деления и двумя выключателями, связанные с кареткой, выходы выключателей соединены с входами коммутаторовj выходы прибора для измерения давленая и блока измерения длины через коммутаторы соединены с входами блоков памяти, а выходы блоков памяти подсоединены к входам индикаторов, вторые выходхы двух блоков памяти через блок деления соединены с четвертым индикатором, а каретка снабжена выступом.

Источники информации, принятые во внимание-при экспертизе

и силы волочения. - Электротехническая промышленность. Сер. Кабельная техника, 1980, 8, с. 26.

б S3 г J

у

I )

П

/

/ / /

/ / :

х/х

цП

-п

а

Ч

18

П

Авторы

Даты

1982-12-30—Публикация

1981-06-22—Подача