Изобретение относится к производству проволоки волочением.

Известен способ производства высокопрочной проволоки, включак пшй волочение, рихтовку и отпуск при 325400®С l .

Недостатком данного способа является низкое качество проволоки при больших энергетических .затратах на ее изготовление и производствен; мых площадях.

Основными показателями качества высокопрочной арматурной проволоки являются временное сопротивление, (ij в, Н/мм) , условный предел текучести {6о,2 Н/мм), относительное удлинение при разрыве (Б ) и вели чина релаксации напряжений 6 ре , г))

По данному способу изготовления . проволока имеет низкий условный предел текучести, который составляет 0,8 5g 1J: высокуп релаксацию напряжений: при испытании проволоки при. начальном напряжении бд 0,76 релаксация за 1000 ч испытания достигает 6-10%..

Требования мировых стандартов по этим показателям составляют (5о, 0,93, а брел 3% при фд 0,7 ив и 5% при бр 0,8 Й. .

Наиболее близким к предлагаемому является способ производства проволоки для армирования предварительно напряженных железобетонных конструк ций, включающий холодное волочение, нагрев до 350-400°С и теплую деформацию при данной температуре t2J .

Теплую деформацию осуществляют Ci, Волочением с противонатяжением.

Однако тепловое волочение провоч локи с заданным противонатяжением при 350-400°С происходит нестабильно, что связано с изменением коэффи- циента тренИя при тепловом волочеНИИ и быстр м износом волок. Нестабильность процесса сказывается на неравномерность свойств проволоки по длине. Данный способ дает незначительное улучшение свойств проволоки, так значения б в исследуемом диапазоне температур и противонатяжения не превышает 0,9бв / релаксация напряжений за 1000 ч при (JQ 0,86$ имеет значения более 5%, а относительное удлинение изменяется от 1 до 4%.

Цель изобретения - повышение качества высокопрочной арматурной проволоки.

Цель достигается тем, что соглас-но способу производства проволоки для армирования предварительно напряженных железобетонных конструкций, включающему холодное волочение, нагре до 350-40О®С и теплую деформацию, последнюю осуществляют знакопеременным изгибом с постоянной вытяжкой 1,05-1,15.

Способ осуществляют следующим образом.

Катанку, прошедшую термообработку и подготовку поверхности, подвергают волочению на прямоточном волочильном стане, после чистовой волоки проволока нагревается в индукторе до 350-40О®С. При этой температуре он а. деформируется знакопеременным изгибом в двухплоскостном роликовом устройстве, величина противонатяжения задается усилием волочения через чистовую волоку с последующим охлаждением в спрбйере до , и наматывается на вытяжной барабан. Диаметр вытяжного барабана выбирается из расчета 300-500 диаметров проволоки.

Сделав несколько витков на вытЯжном барабане, проволока с помощью вытяжных .роликов укладывается в мотки.

Изучение напряженно-деформированного состояния проволоки, полученно по предлагаемому способу, показывает, что при деформации знакопеременньм изгибом с заданныг противонатяжением проволока накапливает деформацию растяжения во всех точках сечния. Совместное воздействие изгибающих растягивающих напряжений прийодит к тому, что нейтральная линия смещается в сторону изгибающего ролика и в результате изгиба с растяжением эпюра в проволоке становится однозначной, ,т.е. по всему сечению возникают напряжения растяжения. Величина растягивающих напряжений в верхних точках сечения (от изгибающего ролика) достигает предела текучести, а в нижних значительно меньше. В тех точках сечения, где напряжения достигаютй происходит пластическая деформация, а так как траектории движения всех точек сечения совпадают, то в результате проволока во всех Точках сечения получает равные деформации. Величину деформации (вытяжку проволоки можно регулировать за счет угла огибания роликов, изменения их диаметров, изменением (о,2 провоftOKH в зависимости от температуf«a нагрева и величиной противонагяжения.

Оптимальность технологических параметров определена экспериментальным путем.

От изготовленных при различных сочетаниях исследуемых параметров, :вариантов проволоки отобраны образцы для определения; dg ,,г оо и 6 pev

Результаты проведенных ипытаний обработаны статическими методами, получены уравнения регрессии, показывающие зависимость механических свойств проволоки от технологических параметров.

Решение задачи оптимизации технологического процесса при выбраин факторах, оптимизации (6д;5о,7 ; ) позволяет определить оптимальные технологические параметры температура проволоки 350-400 С, вытяжка проволоки при -тепловой деформации знакопеременным изгибом 1,05-1,15.

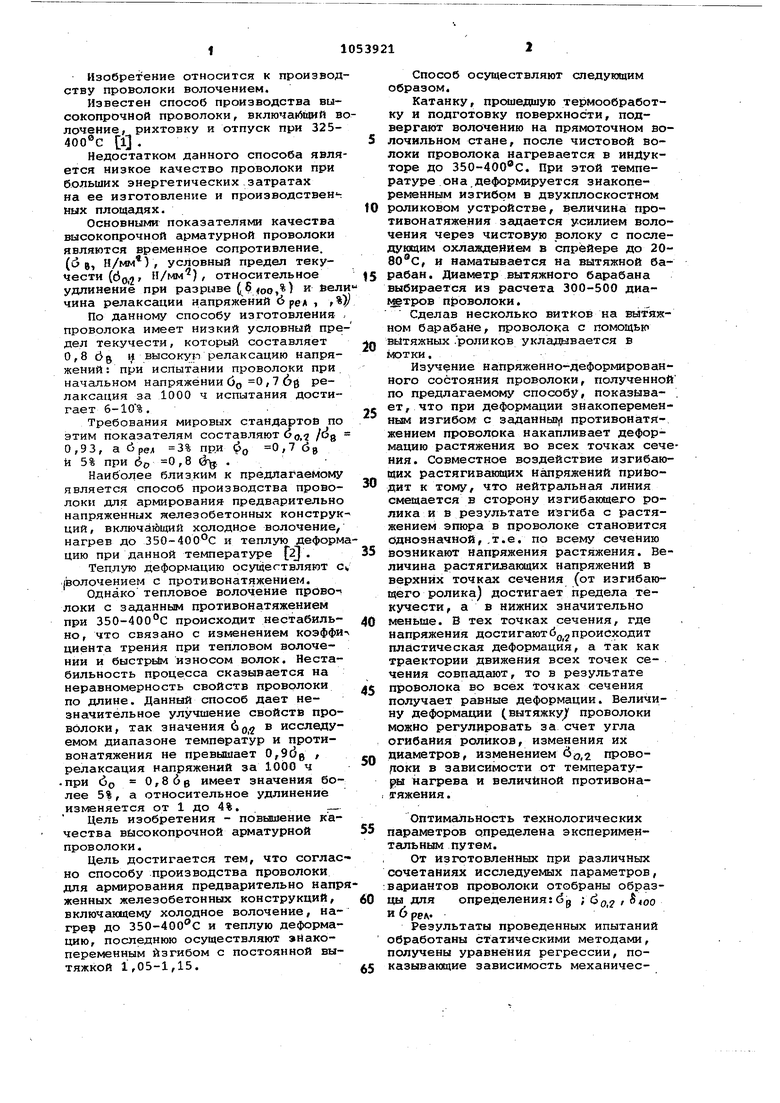

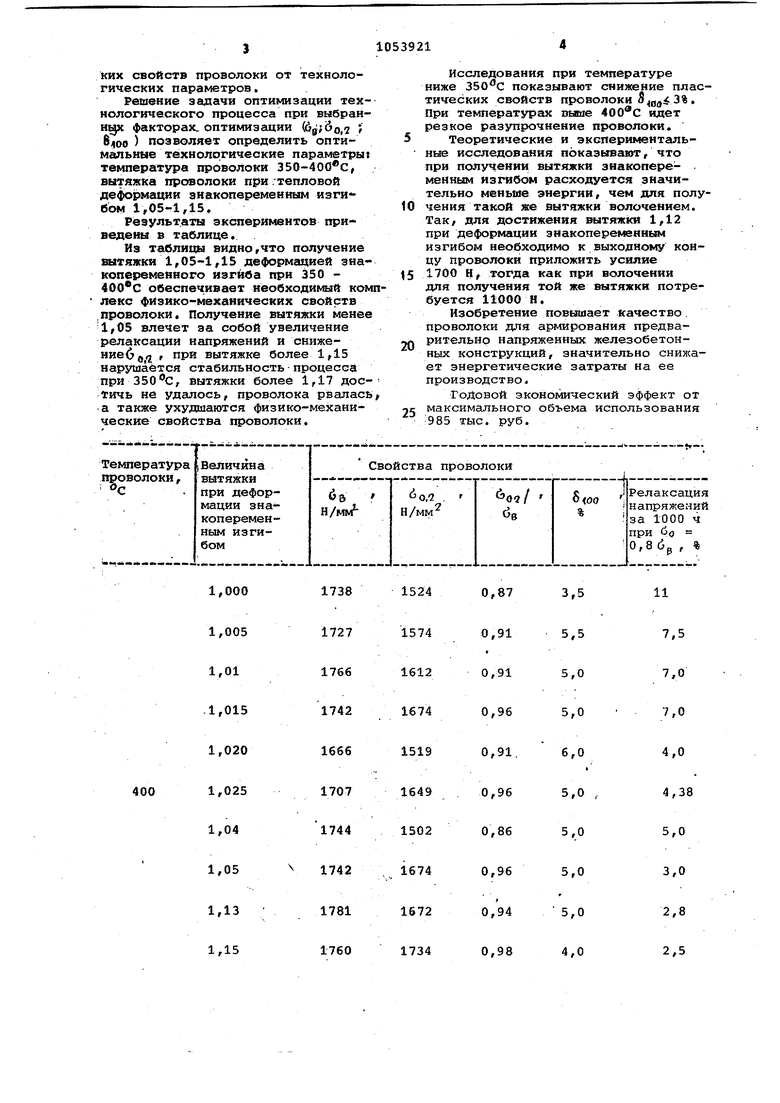

Рёэульт.аты экспериментов приведены в таблице.

Из таблицы видно,что получение вытяжки 1,05-1,15 деформацией знакопеременного изгиба при 350 обеспечивает необходимый комлекс физико-механических свойств проволоки. Получение вытяжки менее 1,05 влечет за собой увеличение релаксации напряжений и снижение6()1г , при вытяжке более 1,15 нарушается стабильность процесса при , вытяжки более 1,17 досТичь не удалось, проволока рвалась а также ухудшаются физико-механические свойства проволоки.

Исследования при температуре ниже показывают снижение пластических свойств проволоки 5 . При температурах выше 4ОО®С идет резкое разупрочнение проволоки.

Теоретические и экспери тентальные исследования показывают, что при получении вытяжки знакопеременным изгибом расходуется значительно меньше энергии, чем для полу0чения такой же вытяжки волочением. Так, для достижения вытяжки 1,12 при деформации знакопеременным изгибом необходимо к выходному концу проволоки приложить усилие 1700 И, тогда как при волочении

5 для получения той же вытяжки потребуется 11000 Н.

Изобретение повышает Качество, проволоки для армирования предрарительнр напряженных железобетон0ных конструкций, значительно снижает энергетические затраты на ее производство.

Годовой экономический эффект от максимального объема использования

5 985 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокопрочной углеродистой проволоки | 1987 |

|

SU1444018A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОЧНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2012 |

|

RU2502573C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2302916C1 |

| СПОСОБ НАНЕСЕНИЯ ТРЕХСТОРОННЕГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ НА ПОВЕРХНОСТЬ ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2496592C2 |

| СПОСОБ ПРОИЗВОДСТВА УПРОЧНЕННОГО АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2015 |

|

RU2583554C1 |

| СПОСОБ СНИЖЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛА СТАЛЬНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2412773C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ ПРОВОЛОКИ | 2001 |

|

RU2183523C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| АРМАТУРНЫЙ ПРОКАТ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК И КАРКАСОВ | 2015 |

|

RU2608927C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

1,000

1738 1,005 1727 1,01 1766 -1,015 1742 1,020 1666 1,025

00 1707 1744 1,04 1742 1,05 1,13 1781 1,15 1760

11 7,5

0,87

3,5

0,91

5,5

0,91 7,0

5,0 7,0

0,96

5,0 4,0

0,91.

6,0 4,38

0,96

5,0 , 5,0

0,86

5,0 3,0

0,96

5,0

2,8

0,94

5,0 2,5 0,98 4,0

ИЬопблжение таллииы

Авторы

Даты

1983-11-15—Публикация

1980-08-04—Подача