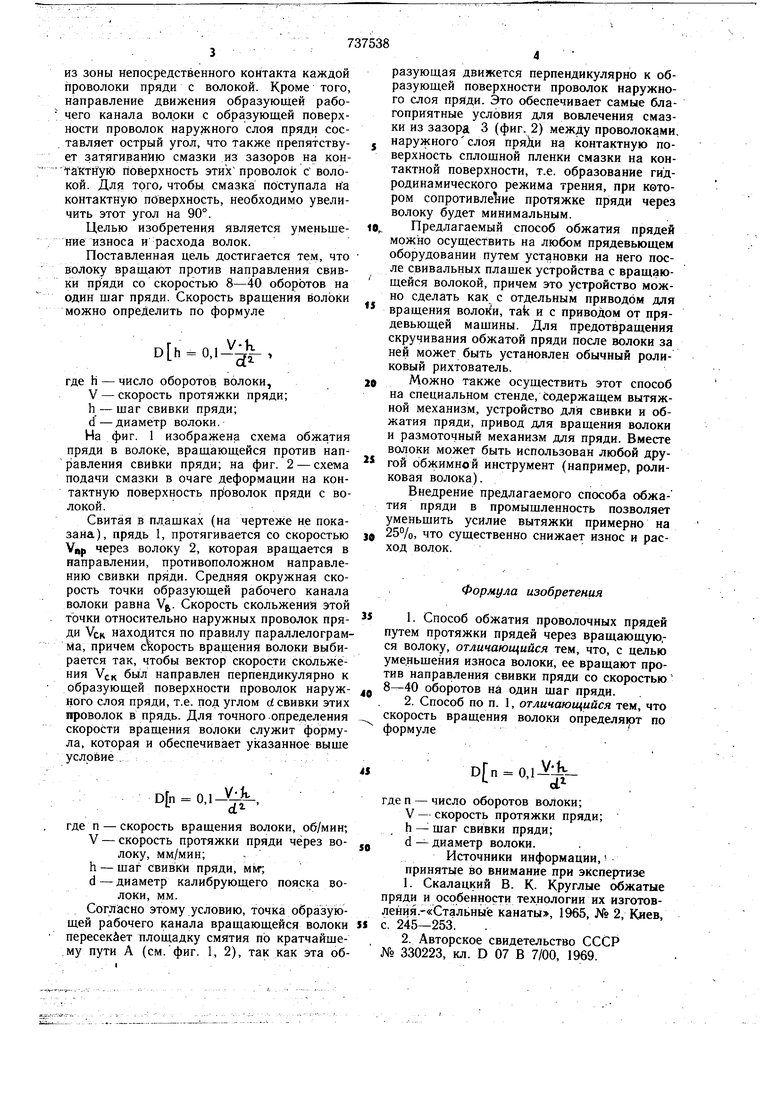

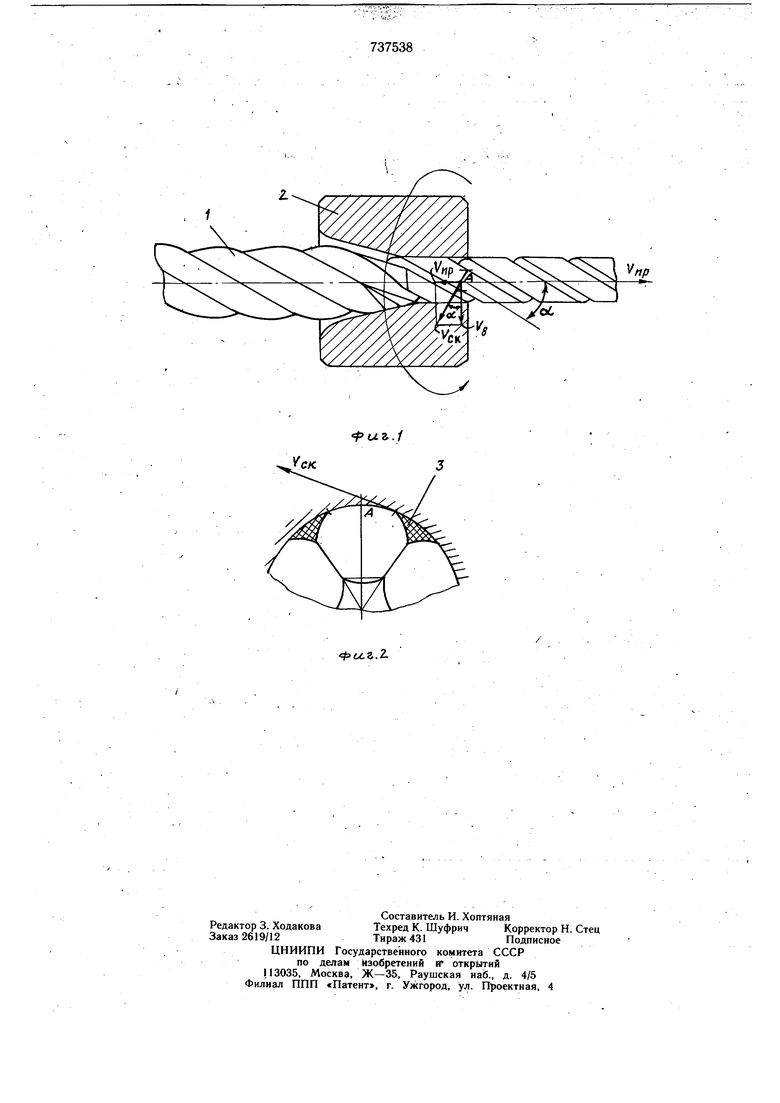

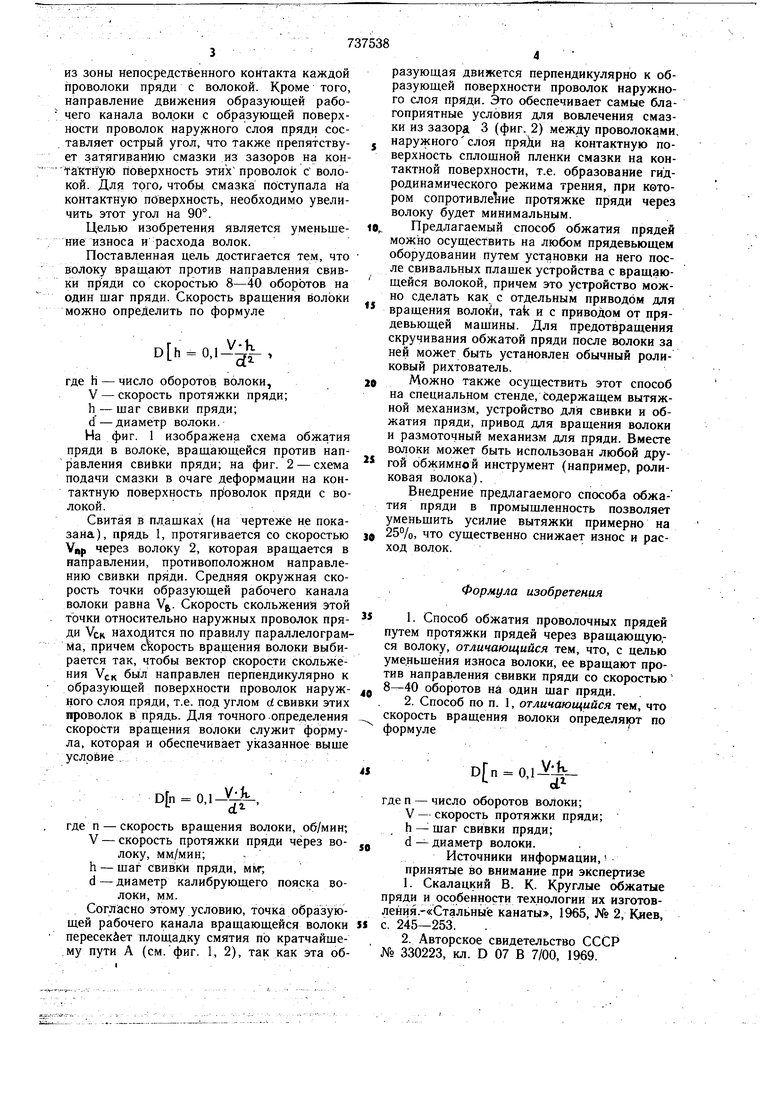

Изобретение относится к области сталепроволочноканатного производства, а именно . к изготовлению пластически обжатых (уплотненных) витых проволочных изделий (канаты, пряди, кабели и т.п.). Известен способ обжатия прядей в процессе их свивки на прядевьющих машинах. По такому способу прядь либо свивается в плашках, а затем обжимается в волоке, установленной на прядевьющей машине непосредственно за плашками; либо свивается и обжимается в волоке, установленной вместо плашек 1. Недостатком такого способа является большое усилие вытяжки, приводяшее к дополнительному нагружению привода прядевьюших машин и низкой стойкости волоки. Известен способ обжатия проволочных прядей, в соответствии с которым прядь свивается в плашках, а затем обжимается в двух врашаюшихся в противоположные стороны волоках, причем волока, вращаюш.аяся в сторону свивки пряди, нагружена большим крутяшим моментом 2. Такой способ является наиболее близким к изобретению по технической сущности и достигаемому результату. Основным недостатком известного способа является большое усилие вытяжки. Известно, что врашающйеся волоки применяются для снижения усилия вытяжки, однако в данном случае общее усилие значительно больше по сравнению с протяжкой через одну неподвижную волоку, так как прядь протягивается через две последовательно установленные вращающиеся волоки. Поэтому преимущество вращающейся волоки с точки зрения снижения общего усилия вытяжки тут не используется. Вращение волок в противоположных направлениях применяется для уравновешивания крутящих моментов в волоках, чтобы не перекрутить прядь. Это существенно усложняет конструкцию привода вращения воЛбк, усложняет заправку пряди и требует повышенного расхода волок. Причина больших сопротивлений при пластическом обжатии проволочной пряДи в волоКе; а слеДОваТеЙьно, иусилий, и крутящих моментов заключается в неблагоприятных условиях смазки в очаге деформации. В отличие от волочения сплошного стержня при пластическом обжатии пряди в очаге деформации имеются зазоры между проволоками, в которые смазка выдавливается из зоны непосредственного контакта каждой проволоки пряди с волокой. Кроме того, направление движения образующей рабочего канала волоки с образующей поверхности проволок наружного слоя пряди составляет острый угол, что также препятствует г1атягиванИю смазки из зазоров на конТаКтНуй поверхность этих проволок с волокой. Для того, чтобы смазка поступала На контактную поверхность, необходимо увеличить этот угол на 90°. Целью изобретения является уменьщение износа и расхода волок. Поставленная цель достигается тем, что волоку вращакэт против направления свивки пряди со скоростью 8-40 оборотов на один щаг пряди. Скорость вращения волоки можно определить по формуле 0, Н - число оборотов волоки, V - скорость протяжки пряди; h - шаг свивки пряди; d - диаметр волоки. На фиг. 1 изображена схема обжатия пряди в волоке, вращающейся против направления свивки пряди; на фиг. 2 - схема подачи смазки в очаге деформации на контактную поверхность проволок пряди с волокой. Свитая в пл.ащках (на чертеже не показана), прядь 1, протягивается со скоростью VHP через волоку 2, которая вращается в направлении, противоположном направлению свивки пряди. Средняя окружная скорость точки образующей рабочего канала волоки равна V. Скорость скольжений этой точки относительно наружных проволок пряди VCK наход.ится по правилу параллелограмма, причем скорость вращения волоки выбирается так, чтобы вектор скорости скольжения VCK был направлен перпендикулярно к образующей поверхности проволок наружного слоя пряди, т.е. под углом d свивки этих проволок в прядь. Для точного определения скорости вращения волоки служит формула, которая и обеспечивает указанное выше услр1вие ,: 0,, где п - скорость вращения волоки, об/мин; V - скорость протяжки пряди через волоку, мм/мин; h - шаг свивки пряди, мм-; d - диаметр калибрующего пояска волоки, мм. Согласно этому условию, точка образующей рабочего канала вращающейся волоки пересекает плонхадку смятия по кратчайшему пути А (см. фиг. 1, 2), так как эта об разующая движется перпендикулярно к образующей поверхности проволок наружного слоя пряди. Это обеспечивает самые благоприятные условия для вовлечения смазки из зазора 3 (фиг. 2) между проволоками, наружного слоя пряКи на контактную поверхность сплошной пленки смазкн на контактной поверхности, т.е. образование гидродинамического режима трения, при котором сопротивле11ие протяжке через волоку будет миннмальным. Предлагаемый способ обжатия прядей можНо осуществить на любом прядевьющем оборудованин путем установки на него после свивальных плашек устройства с вращающейся волокой, причем это устройство можно сделать как с отдельным приводом для вращения воло1 и, Tak и с приводом от прядевьющей мащины. Для предотвращения скручивания обжатой пряди после волоки за ней может быть установлен обычный роликовый рихтователь. Можно также осуществить этот способ на специальном стенде, содержащем вытяжной механизм, устройство свивки и обжатия пряди, привод для вращения волокн и размоточный механизм для пряди. Вместе волоки может быть использован любой другой обжимной инструмент (напрнмер, роликовая волока). Внедрение предлагаемого способа обжатня пряди в промышленность позволяет уменьшить усилие вытяжкн примерно на 25%, что существенно снижает нзнос и расход волок. Формула изобретения 1. Способ обжатия проволочных прядей путем протяжки прядей через вращающую,ся волоку, отличающийся тем, что, с целью уменьшения наноса волокн, ее вращают против направления свивкн пряди со скоростью 8-40 оборотов на однн шаг пряди. 2. Способ по п. 1, отличающийся тем, что скорость вращения волоки определяют по формуле 0,l-Vlb- где п - число оборотов волоки; V - скорость протяжки пряди; h - шаг свивки пряди; d - диаметр волоки. Источники информации, принятые во внимание при экспертизе 1.Скалацкий В. К. Круглые обжатые пряди и особенности технологии их нэготовления.-«Стальныё канаты, 1965, № 2, Киев, с. 245-253. 2.Авторское свидетельство СССР № 330223, кл. D 07 В 7/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства длинномерных витых изделий | 1990 |

|

SU1719502A1 |

| Способ пластического обжатия витых проволочных изделий | 1976 |

|

SU614143A1 |

| Способ изготовления каната из фасонных элементов | 1983 |

|

SU1266911A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКИ ОБЖАТЫХ ЭЛЕМЕНТОВ КАНАТА ИЛИ КАНАТА В ЦЕЛОМ | 2019 |

|

RU2731240C1 |

| Проволочный канат | 1981 |

|

SU960338A1 |

| РОТОРНАЯ ПРЯДЕВЬЮЩАЯ МАШИНА | 2017 |

|

RU2658524C1 |

| Волока для волочения витых проволочных изделий | 1980 |

|

SU865469A1 |

| СПОСОБ И УСТРОЙСТВО УПЛОТНЕНИЯ МНОГОПРОВОЛОЧНОЙ ТОКОПРОВОДЯЩЕЙ ЖИЛЫ ИЛИ СТРЕНГИ | 2022 |

|

RU2795270C1 |

| Машина для изготовления витых изделий с переменным направлением свивки | 1977 |

|

SU968123A1 |

| Машина для изготовления витых проволочных изделий с переменным направлением свивки | 1983 |

|

SU1100346A1 |

Фи,г.2.

Авторы

Даты

1980-05-30—Публикация

1977-10-04—Подача