(54) УСТРОЙСТВО ДЛЯ ШТАМПОВКИ УТОЛЩЕНИЙ НА ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Последовательно совмещенный штамп | 1990 |

|

SU1808445A1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНИЩЕМ СФЕРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2157739C2 |

| Устройство для формоизменения трубчатой оболочки магнитно-импульсной штамповкой | 2021 |

|

RU2760970C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

| Штамп | 1978 |

|

SU710727A1 |

| Устройство для штамповки полых изделий из листовых заготовок | 1983 |

|

SU1119755A1 |

| Инструментальный штамповый узел | 1988 |

|

SU1613234A1 |

1

Изобретение относится к обработке металлов давлением и может быть использо: вано при штамповке меестных утолщений на цилиндрических заготовках.

Известно устройство для штамповки утолщений на цилиндрической оболочке, содержащее две соосно установленные втулки, между которыми размещается формообразующая полость с подпорным элементом и кольцевой пуансон 1.

Однако устройству свойственна HeAOCj таточная эффективность вследствие малой жесткости пластического материала и равногр воздействия как на впадины, так и на гре1бни волн потери устойчивости, а также ограниченная возможность использования нагрева.

Цель изобретения - расширение технологических возможностей формоизменения и повышение качества штампуемых изделий.

Указанная цель достигается тем, что устройство для штамповки утолщений на цилиндрической оболочке, содержащее две соосно установленные втулки, между которыми размещена формообразующая полость с подпорным элементом И кольцевой пуансон, снабжено расположенной во втулках полой оправкой и валом, установленным во внутренней полости оправки, а подпорный элемент выполнен в виде намотанной в рулон на вал металлической ленты, внутрен5 НИИ конец которой закреплен на валу, при этом оправка выполнена с щелевым каналом для направления ленты в формообразующую полость.

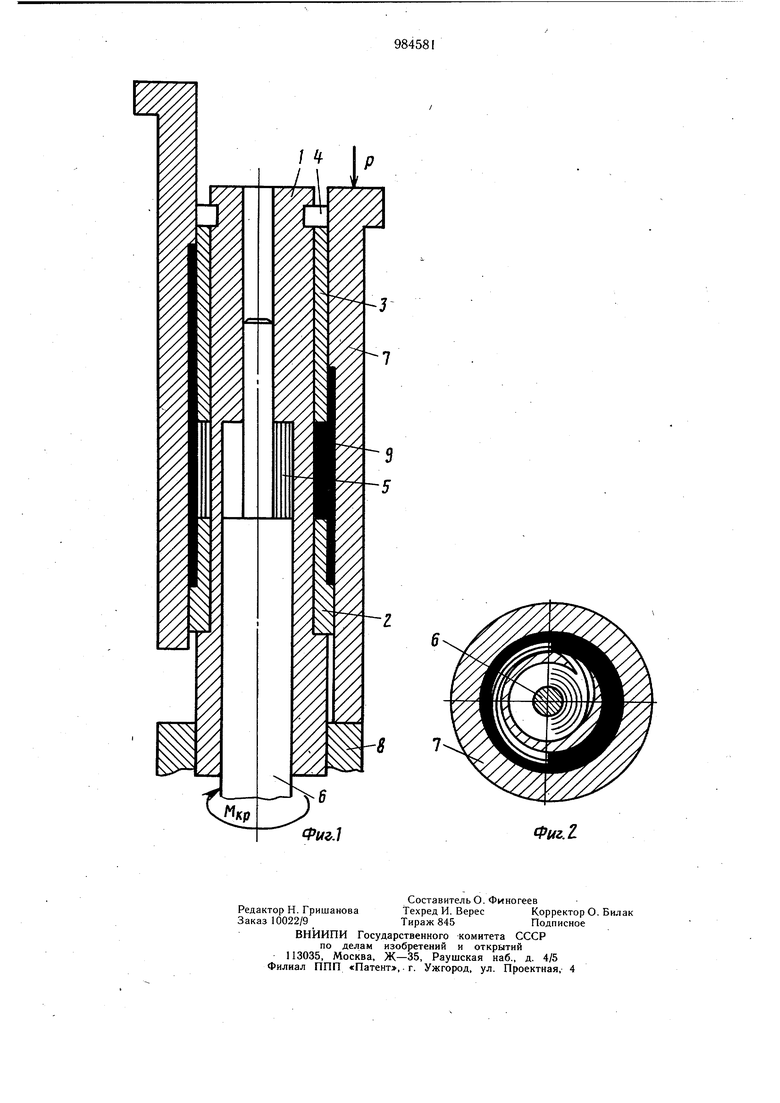

На фиг. 1 и 2 схематически изображено

Q предлагаемое устройство.

Полая оправка 1 установлена на столе пресса. На оправке установлена нижняя втулка 2, упирающаяся нижним торцом в кольцевой бурт оправки 1, и верхняя втулка 3, осевое смещение которой ограничено

15 замком 4. В кольцевой полости, образованной оправкой 1 и втулками 2 и 3 и предназначенной для размещения металла, образу19щего штампуемое утолщение, расположен подпорный элемент 5, выполненный в виде, намотанной в рулон ленты. Внутрен НИИ конец ленты пропущен через щелевой канал, выполненный в стенке оправки и закреплен на валу 6, расположенном в-полости оправки. Поверх втулок на оправке расположен кольцевой пуансон 7. Концентрично

оправке в нижней части устройства расположен выталкиватель 8.

Устройство работает следующим образом.

На оправку, поверх предварительно установленных нижней втулки, подпорного элемента и верхней втулки, устанавливается цилиндрическая заготовка до упора в кольцевой бурт нижней втулки. Поверх заготовки устанавливается кольцевой пуансон, который своим внутренним буртом упирается в торец заготовки. Под действием усилия пресса пуансон продвигается вдоль оправки, осаживая заготовку 9.

Под действием сжимающих напряжений заготовка затекает в формообразующую полость, образованную оправкой 1 и втулками 2 и 3, при этом она упирается в расположенный в данной полости подпорный элемент 5, который, воздействуя на заготовку по всей длине штампуемого утолщения, прижимает ее к стенке пуансона 7. Воздействуя на заготовку исключительно в местах, где она стремится к выпучиванию или к локальному утолщению, ч 1одпорный элемент препятствует потере устойчивости стенки заготовки и образованию складок. По мере осадки заготовки, объем, необходимый для образования утолщения, освобождается за счет перематывания ленты, образующей подпорный элемент 5, на вал 6, yrojj поворота которого синхронизирован с величиной осевого перемещения пуансона 7. Правильность формы щтампуемого утолщения обеспечивается значительной жесткостью плотно намотанной на цилиндрическую часть оправки 1 металлической ленты подпорного элемента 5. Деформирование заготовки, таким образом, происходит в жестком контейнере, чем обеспечивается устойчивое протекание процесса, и, как следствие хорощее качество изделия.

Толщина полученного утолщения зависит от диаметра подпорного элемента, который определяется соотношением количества

ленты, расположенной в формообразующей полости и в полости оправки.

По окончании процесса щтамповки пуансон перемещается в обратном направлении и освобождает полукольцо замка 4. После удаления замка выталкиватель 8 снимает с оправки 1 втулки 2 и 3 отштампованное изделие.

Предлагаемое устройство было опробовано при осадке оболочек из сплавов АМгбМ диаметром 100 мм с толщиной стенки 3 мм, в качестве подпорного элемента использовалась намотанная в рулон стальная лента толщиной 0,5 мм, тщательно отщлифованная и смазанная графитовой смазкой. В результате экспериментов на указанных оболочках были получены утолщения различной высоты и толщиной 3 9 мм.

Использование устройства 3 допускает формоизменение порядка ,5-2 и не обеспечивает точную форму утолщения.

Формула изобретения

Устройство для штамповки утолщений на цилиндрической оболочке, содержащее две соосно установленные втулки, между которыми размещена формообразующая полость с подпорным элементом и кольцевой пуансон, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества изделий, оно снабжено расположенной во втулках полой оправкой и валом, установленным во внутренней полости оправки, а подпорный элемент выполнен в виде намотанной в рулон на вал металлической ленты, внутренний конец которой закреплен на валу, при этом оправка выполнена с щелевым каналом для направления ленты в формообразующую полость.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 182674, кл. В -21 D 41/02, 1966 (прототип).

Авторы

Даты

1982-12-30—Публикация

1981-03-27—Подача