(54) ШТАМП

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный штамп для вырубкиКОНТуРА ВыТяжКи и гибКи бОРТОВ | 1978 |

|

SU799869A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| Штамп для объемной закрытой штамповки | 1987 |

|

SU1438907A1 |

| Штамп для загибки фланца | 1980 |

|

SU912338A1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп для штамповки коленчатых валов | 1988 |

|

SU1602605A1 |

| Штамп для горячей штамповки | 1981 |

|

SU963674A1 |

| Клиновой штамп для двусторонней высадки стержневых деталей с головками | 1979 |

|

SU774753A2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2211740C2 |

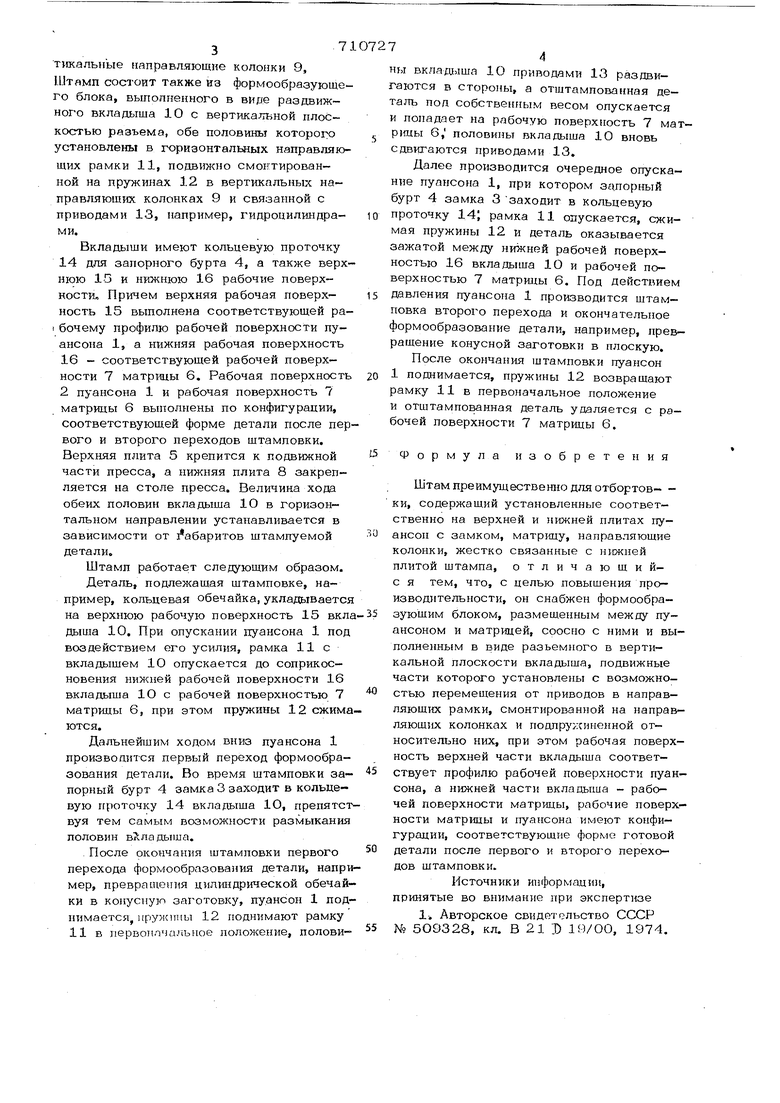

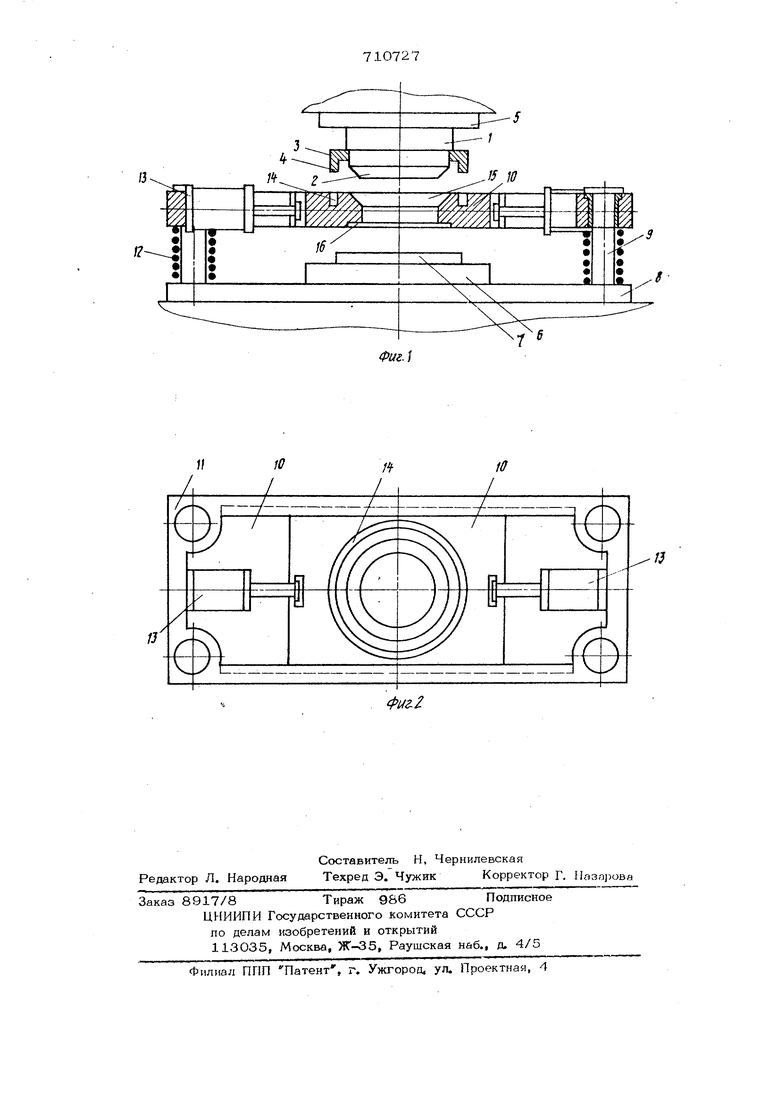

Изобретение относится к кузнечнопрессовому оборудованию и может быть использовано, например, при изготовлении дисков трения различных транспортных машин из копьцевой, в том числе сварной заготовки. Наиболее близкой по технической сущ ности к изобретению является штамп для отбортовки, содержащий пуансон, под вижную плиту с закрепленными на ней клиньями, перемещающуюся разъемную плиту по съемнику, установленному на неподвижной плите 1. Однако невозможность формообразовани детали путем, например, двухпереходной штамповки снижает производительность и служит причиной увеличения числа занятой оснастки и оборудования. Целью изобретения является повышен ; п|зоизводительности штампа. Это достигается тем, что предлагаемый штамп снабжен формообразующим блоком, размещенным между пуансоном и матрицей соосно с ними и въшолненны в виде раздвижного вкладыша с вертикальной плоскостью разъема, обе половины которого установлены в горизонтальных направляющих рамки, подпружиненной и подвижно смонтированной на вертикальных направляющих колонках. Причем верхняя рабочая поверхность вкладыша соответствует профилю рабочей поверхности пуансона, а нижняя рабочая поверхность - рабочей поверхности мат рицы. При этом рабочие поверхности пуансона и матрицы вьшолнены по конфигурации соответствующей форме детали после первого и второго переходов штамповки. На фиг. 1 изображен предлагаемый пуансон, общий вид; на фиг. 2 - то же, план. Штамп состоит из пуансона 1 с рабочей поверхностью 2 и замком 3 с запорным буртом 4; верхней плиты 5, к которой жестко крепится пуансон 1, матрицы 6 с рабочей поверхностью 7; нижней плиты В,- с которой жестко СЕ(заны вео- 37 тнкгэльные направляющие колонки 9, 1итамп состоит также из формообразующего блока, выполненного в виде раздвижного вкладыша 10 с вертикальной плоскостью разъема, обе половины KOTopoix) установлены в горизонтальных направляющих рамки 11, подвижно смонтированной на пружинах 12 в вертикальных направляюших колонках 9 и связанной с приводами 13, например, гидроцилиндрами. Вкладыши имеют кольцевую проточку 14 для запорного бурта 4, а также верхнкзю 1-5 и нижнюю 16 рабочие поверхности. Причем верхняя рабочая поверх- иость 15 выполнена соответствующей ра1 бонему профилю рабочей поверхности пуансона 1, а нижняя рабочая поверхность 16 - соответствующей рабочей поверхности 7 матр1щы 6. Рабочая поверхность 2 пуансона 1 и рабочая поверхность 7 матриды 6 выполнены по конфигурации, соответствующей форме детали после пер вого и второго переходов штамповки. Верхняя плита 5 крепится к подвижной части пресса, а нижняя плита 8 закрепляется на столе пресса. Величина хода обеих половин вкладыша 10 в горизонтальном направлении устанавливается в зависимости от 1 абаритов штампуемой детали. Штамп работает следующим образом. Деталь, подлежащая штамповке, например, кольцевая обечайка, укладывается на верхнюю рабочую поверхность 15 вкл дыша 10. При опускании пуансона 1 под воздействием его усилия, рамка 11с вкладышем Ю опускается до соприкосновения нихсней рабочей поверхности 16 вкладьшш 1О с рабочей поверхностью 7 матрицы 6, при этом пружины 12 сжима ются. Дальнейшим ходом вниз пуансона 1 производится первый переход формообразования детали. Во время штамповки запорный бурт 4 замка 3 заходит в кольцевую проточку 14 вкладыша Ю, препятст вуя тем самым возможности размыкания половин вкладыша. После окончания штамповки первого перехода формообразования детали, напр мер, превращения цилиндрической обечай ки в конусную заготовку, пуансон 1 под нимается, пружины 12 поднимают рамку 11 в первоппча.ПлНое положение, половИ ны вклаш ша 1О приводами 13 раздвиаются в стороны, а отштампованная деталь под собственным весом опускается и попадает на рабочую поверхность 7 матршы 6, половины вкладыша 10 вновь сдвигаются приводами 13, Далее производится очередное опускание пуансона 1, при котором запорный бурт 4 замка 3 заходит в кольцевую проточку 14; рамка 11 опускается, сжимая пружины 12 и деталь оказывается зажатой между нижней рабочей поверхностью 16 вкладьпца Ю и рабочей поверхностью 7 матрицы 6. Под действием давления пуансона 1 производится штамповка второго перехода и окончательпое формообразование детали, например, превращение конусной заготовки в плоскую. После окончания штамповки пуансон 1 поднимается, пружины 12 возвращают рамку 11 в первоначальное положение и отштампованная деталь удаляется бочей поверхности 7 матрицы 6. Формула изобретения Штам преимущественно для отбортов ки, содержащий установленные соответственно на верхней и нижней плитах пу- ансоп с замком, матрицу, направляющие колонки, жестко связанные с н1с«ней плитой штампа, отличающийс я тем, что, с целью повышения производительности, он снабжен формообразующим блоком, размещенным между пуансоном и матрицей, соосно с ними и выполненным в виде разъемного в вертикальной плоскости вкладыша, подвижные части которого установлены с возможностью перемещения от приводов в направляющих рамки, смонтированной на направляющих колонках и подпрухсинепной относительно них, при этом рабочая поверхность верхней части вкладыша соответствует профилю рабочей поверхности пуансона, а нижней части вкладьииа - рабочей поверхности матрицы, рабочие поверхности матрицы и пуансона имеют конфигурации, соответствующие форме готовой детали после первого и второго переходов штамповки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 5О9328, кл. В 21 1) 19/ОО, 1974.

Авторы

Даты

1980-01-25—Публикация

1978-07-13—Подача