(21)4445244/25-27 (22)22.06.88 (46)15.12.90. Бюл. k46

(71)Научно-производственное объединение технологии автомобильной промышленности

(72)А И. Акаро. И.А. Быков и Л.С.Ейльман (53)621.73(088.8)

(56)Авторское свидетельство сиы N. 1110533,кл.В 21 J 13/02, 1984.

(54) ИНСТРУМЕНТАЛЬНЫЙ ШТАМПОВЫИ

УЗЕЛ

(57)Изобретение относится к инструментальным штамповым узлам для горячей или полугорячей штамповки прямозубых конических зубчатых колес. Цель - повышение качества штампуемых деталей и стойкости инструмента. Инструментальный узел содержит выталкиватель-пуансон, который

выполнен в виде цилиндрического корпуса с формообразующей торцовой частью и кольцевыми канавками, расположенными последовательно с интервалом на его цилиндрической поверхности. Выталкиватель-, пуансон размещен в рабочей полости матрицы с зазором, равным величине теплового расширения. Формообразующая часть выталкивателя-пуансона сопряжена с цилиндрическим телом конической поверхностью с углом при вершине 90°, при этом начало конической поверхности выступает над полостью матрицы на величину, равную величине бокового зазора. При работе узла обеспечивается движение металла деформируемой заготовки под углом 45 мимо теплового зазора. Это приводит к исключению заклинивания инструмента. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для горячей и полугорячей штамповки | 1988 |

|

SU1562056A1 |

| Способ объемной штамповки зубчатых колес и шестерен | 1984 |

|

SU1488097A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ | 1982 |

|

SU1078743A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| СПОСОБ ШТАМПОВКИ ОСТРОКОНЕЧНЫХ ГОЛОВНЫХ ЧАСТЕЙ СТАЛЬНЫХ СЕРДЕЧНИКОВ ПУЛЬ | 2008 |

|

RU2376099C1 |

| Штамп для горячей штамповки | 1986 |

|

SU1368100A1 |

Изобретение относится к инструментальным штамповым узлам для горячей или полугорячей штамповки прямозубых колес. Цель - повышение качества штампуемых деталей и стойкости инструмента. Инструментальный узел содержит выталкиватель-пуансон, который выполнен в виде цилиндрического корпуса с формообразующей торцовой частью и кольцевыми канавками, расположенными последовательно с интервалом на его цилиндрической поверхности. Выталкиватель-пуансон размещен в рабочей полости матрицы с зазором, равным величине теплового расширения. Формообразующая часть выталкивателя-пуансона сопряжена с цилиндрическим телом конической поверхностью с углом при вершине 90°, при этом начало конической поверхности выступает над полостью матрицы на величину, равную величине бокового зазора. При работе узла обеспечивается движение металла деформируемой заготовки под углом 45° мимо теплового зазора. Это приводит к исключению заклинивания инструмента. 2 ил.

Изобретение относится к обработке металлов давлением, в частности к конструкции инструмента для горячей или полугорячеи штамповки, используемого, например, при изготовлении прямозубых конических зубчатых колес.

Цель изобретения - повышение качества штампуемых изделий и стойкости инструмента за счет исключения возможности образования торцового заусенца.

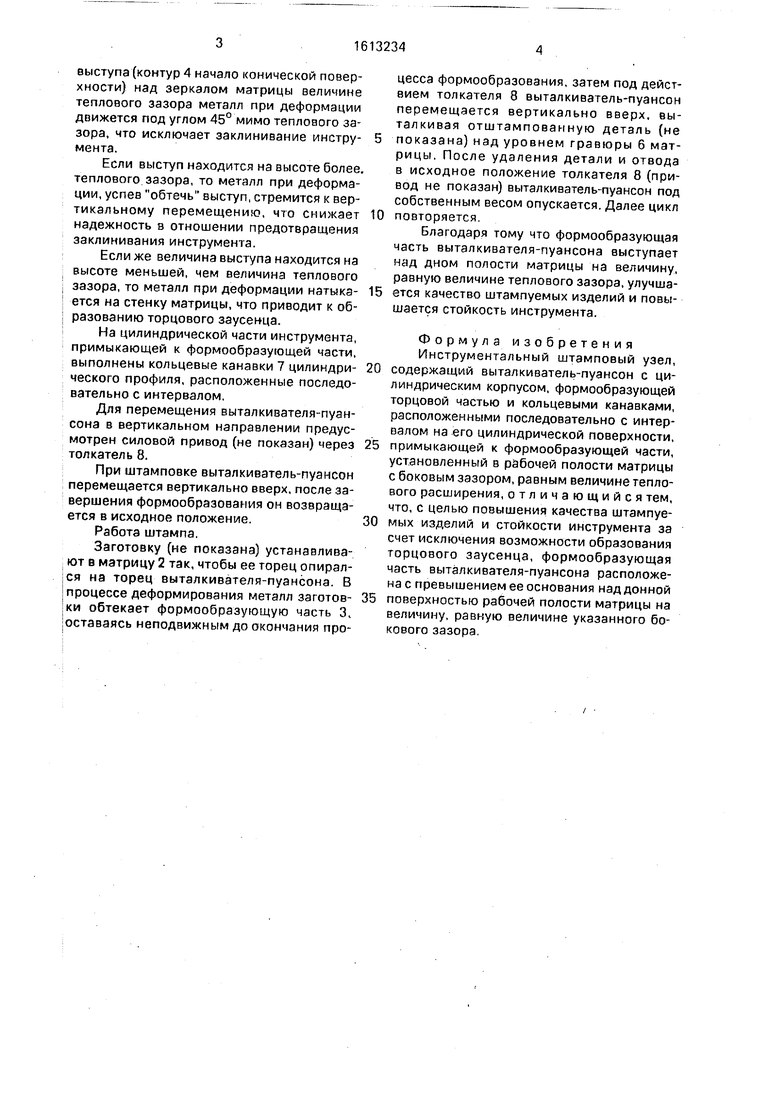

На фиг. 1 изображен инструментальный штамповый узел; на фиг. 2 - узел I на фиг. 1.

Инструментальный штамповый узел содержит выталкиватель-пуансон с цилиндрическим корпусом 1, размещенный в рабочей полости матрицы 2. Выталкиватель-пуансон имеет формообразующую часть 3, отдельную от цилиндрического корпуса контуром 4, образованным в результате

перехода конической поверхности 5 в цилиндрическую. При этом угол при вершине конуса составляет 90°. Выталкиватель-пуансон размещен в рабочей полости матрицы с тепловым зазором а по диаметру, который определяют расчетным путем. В общей величине теплового зазора учтена также посадка (ходовая, скольжения или др.).

Контур 4 находится на расстоянии ai от донной поверхности 6 рабочей полости матрицы. Величина ai равна величине теплового зазора а. Это объясняется тем, что при деформации металл заготовки, двигаясь вертикально, стремится в зону теплового зазора, что может привести к заклиниванию инструмента. Чтобы этого не произошло необходим выступ, образованный переходом конической поверхности в цилиндрическую. При равенстве размещения

CJ 45 Сл)

|:

выступа (контур 4 начало конической поверхности) над зеркалом матрицы величине теплового зазора металл при деформации движется под углом 45° мимо теплового зазора, что исключает заклинивание инстру- мента.

Если выступ находится на высоте более теплового зазора, то металл при деформации, успев обтечь выступ, стремится к вертикальному перемещению, что снижает надежность в отношении предотвращения заклинивания инструмента.

Если же величина выступа находится на высоте меньшей, чем величина теплового зазора, то металл при деформации натыка- ется на стенку матрицы, что приводит к образованию торцового заусенца.

На цилиндрической части инструмента, примыкающей к формообразующей части, выполнены кольцевые канавки 7 цилиндри- ческого профиля, расположенные последовательно с интервалом.

Для перемещения выталкивателя-пуансона в вертикальном направлении предусмотрен силовой привод (не показан) через толкатель 8.

При штамповке выталкиватель-пуансон перемещается вертикально вверх, после завершения формообразования он возвращается в исходное положение.

Работа штампа.

Заготовку (не показана) устанавливают в матрицу 2 так, чтобы ее торец опирался на торец выталкивателя-пуансона. В процессе деформирования металл заготов- ки обтекает формообразующую часть 3. оставаясь неподвижным до окончания процесса формообразования, затем под действием толкателя 8 выталкиватель-пуансон перемещается вертикально вверх, выталкивая отштампованную деталь (не показана) над уровнем гравюры 6 матрицы. После удаления детали и отвода в исходное положение толкателя 8 (привод не показан) выталкиватель-пуансон под собственным весом опускается. Далее цикл повторяется.

Благодаря тому что формообразующая часть выталкивателя-пуансона выступает над дном полости матрицы на величину, равную величине теплового зазора, улучшается качество штампуемых изделий и повышается стойкость инструмента.

Формула изобретения Инструментальный штамповый узел, содержащий выталкиватель-пуансон с цилиндрическим корпусом, формообразующей торцовой частью и кольцевыми канавками, расположенными последовательно с интервалом на его цилиндрической поверхности, примыкающей к формообразующей части, установленный в рабочей полости матриць с боковым зазором, равным величине теплового расширения, отличающийся тем, что, с целью повышения качества штампуемых изделий и стойкости инструмента за счет исключения возможности образования торцового заусенца, формообразующая часть выталкивателя-пуансона расположена с превышением ее основания над донной поверхностью рабочей полости матрицы на величину, равную величине указанного бокового зазора.

Авторы

Даты

1990-12-15—Публикация

1988-06-22—Подача