2. Технологическая линия по п. 1, отличающаяся тем, что, с целью осуществления мягкой перегрузки отформованного изделия на лопату загрузочной машины, опорный стол кантователя выполнен в виде двух жестко закрепленных на приемном столе под прямым углом к ней консолей.

3. Технологическая линия по п.1, отличающаяся тем, что приемный стол кантователя снабжен роликами, установленными под углом друг к другу в вертикальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежного формования литых изделий | 1989 |

|

SU1770125A1 |

| Литейно-прокатный агрегат | 1988 |

|

SU1576227A1 |

| Технологическая линия для изготовления крупногабаритных изделий из каменного литья | 1980 |

|

SU897516A1 |

| Поточная линия производства литых трубных заготовок центробежным способом | 1981 |

|

SU984653A1 |

| МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС ФЕРРОСПЛАВНОГО ПРОИЗВОДСТВА | 2012 |

|

RU2497968C1 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ НА МЕХАНИЗИРОВАННОМ КОМПЛЕКСЕ | 2012 |

|

RU2497969C1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕС | 1992 |

|

RU2043817C1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ЗАВОДА ПО ПРОИЗВОДСТВУ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2299803C2 |

| МАШИНА ОБСЛУЖИВАНИЯ, ПРИМЕНЯЮЩАЯСЯ ДЛЯ ВМЕШАТЕЛЬСТВА В ЭЛЕКТРОЛИЗЕРЫ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2009 |

|

RU2499086C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ РЕЗКИ СЛИТКОВ ТИПА ТЕЛ ВРАЩЕНИЯ НА ЗАГОТОВКИ И ИХ ТРАНСПОРТИРОВКИ | 1996 |

|

RU2108187C1 |

1. ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ КАМНЕЛИТЫХ ТРУБ ЦЕНТРОБЕЖНЫМ СПОСОБОМ, включающая установленные в технологической последовательности копильник, разливочное устройство в виде мостового крана с разливочным ковшом, машину для центробежной отливки труб, выталкиватель, кристаллизационно-отжиговую печь и съемник труб, отличающаяся тем, что, с целью обеспечения получения труб больших диаметров за счет их термообработки в вертикальном положении и повышения качества, она снабжена расположенными выталкивателем и кристаллизационно-отжиговой печью кантователем и загрузочноймашиной, причем кантователь выполнен в виде приемного -стола с жестко прикрепленным под прямым углом к нему опорным столом, а загрузочная ма шина - в виде самоходной тележки с поворотной стрелой, сталкивателем и лопа(Л той. ел to со оо

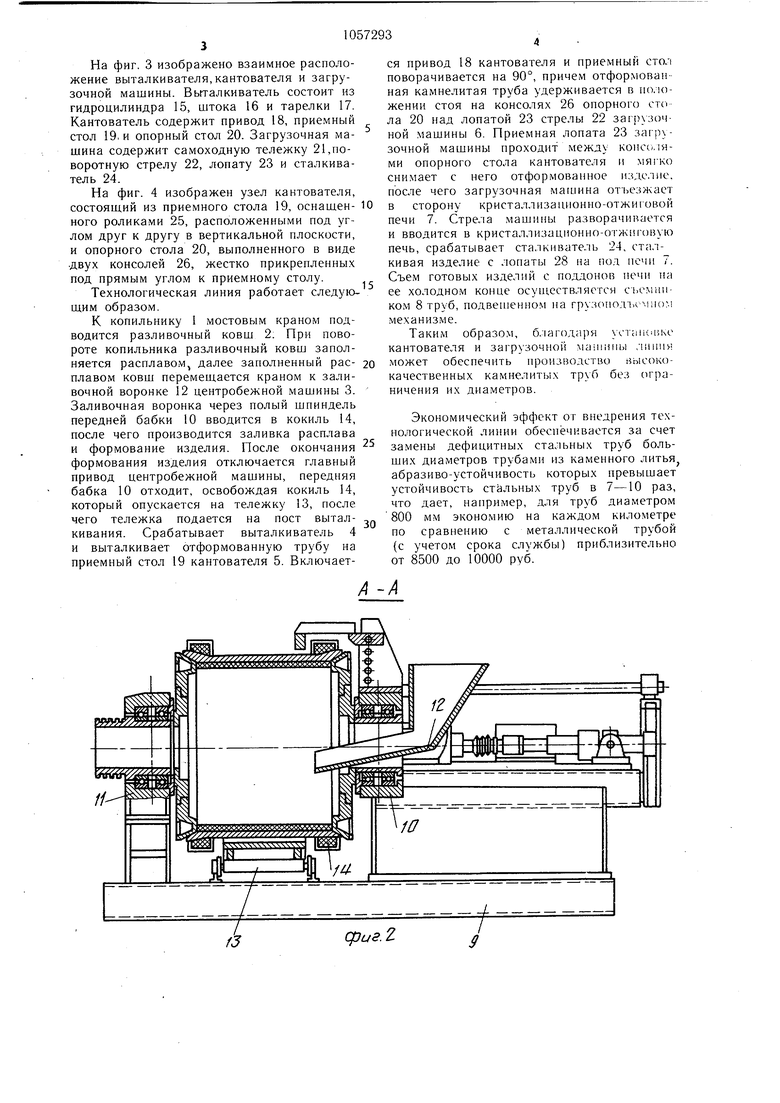

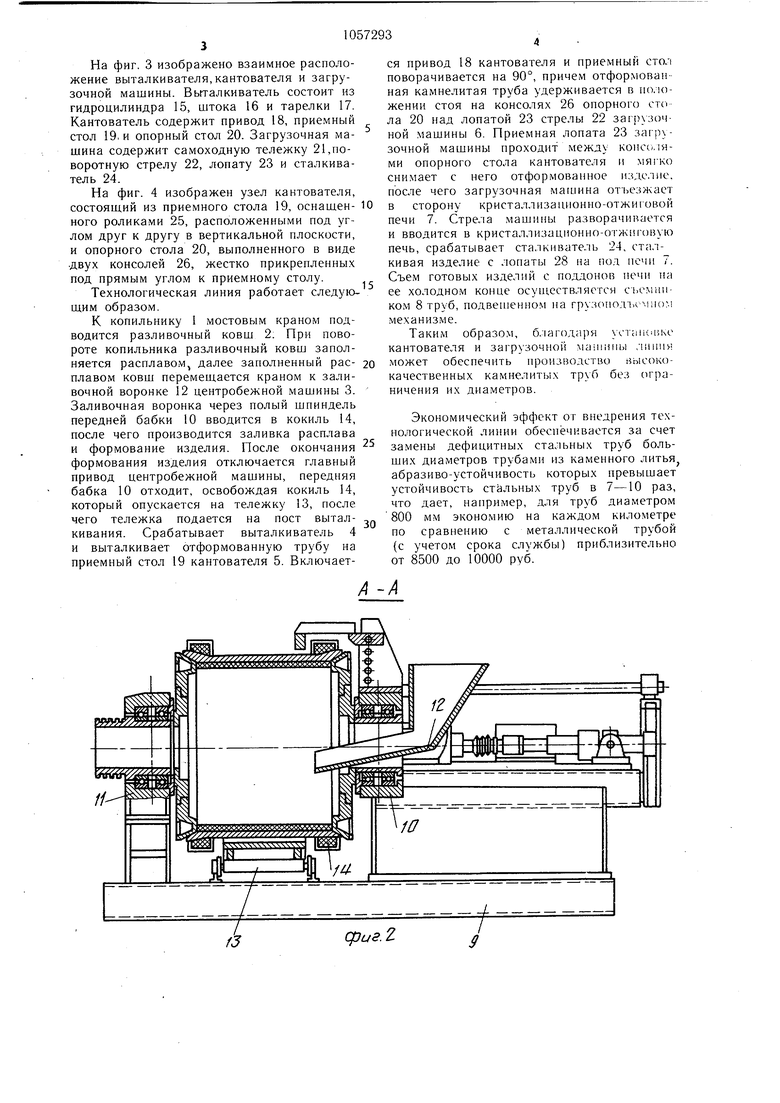

Изобретение относится к промышленности строительных материалов,в частности к оборудованию для производства труб больших диаметров из каменного литья. Известен комплект технологического оборудования для получения камнелитых труб больших диаметров (до 1200 мм). Данный комплект содержит копильник, разливочное устройство в виде- мостового .крана с литейным ковшом, стационарный стенд с раскрывающейся формой, оснашенной стержнем с металлической оболочкой, загрузочную машину, кристаллизационно-отжиговую печь и устройство для съема труб. Изделия отливают статическим способом и садят в кристаллизационно-отжиговую печь в вертикальном положении 1. Статический метод получения труб не нашел широкого применения в результате низкой производительности и большой трудоемкости производственных процессов, остекления участков отливок, соприкасающихся с металлическими частями формы, а также крупнозернистости структуры отливок с наличием газовых и усадочных раковин, в связи с чем снижается их механическая прочность и сопротивление истиранию. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является технологическая линия по производству камнелитых труб центробежным способом, включающая установленные в технологической последовательности копильник, разливочное устройство в виде мостового крана с разливочным ковщом, машину для центробежной отливки труб, выталкиватель, кристаллизационно-отжиговую печь и съемник труб 2. Недостатком известной линии является ограниченность получаемых труб по диаметру, так как при горизонтальной укладке труб диаметром более 500 мм в кристаллизационно-отжиговую печь они теряют устойчивость оболочки вследствие пластичности материала при температурах 850- 950°С. Цель изобретения - обеспечение получения труб больших диаметров за счет их термообработки в вертикальном положении и повышение качества. Поставленная цель достигается тем, что технологическая линия по производству камнелитых труб центробежным способом, включающая установленные в технологической последовательности копильник, разливочное устройство в виде мостового крана с разливочными ковщом, машину для центробежной отливки труб, выталкиватель, кристаллизационно-отжиговую печь и съемник труб, снабжена расположенными между выталкивателем и кристаллизационно-отжиговой печью кантователем и загрузочной машиной, причем кантователь выполнен в виде приемного стола с жестко прикрепленным под прямым углом к нему опорным столом, а загрузочная машина - в виде самоходной тележки с поворотной стрелой, сталкивателем и лопатой. С целью осуществления мягкой перегрузки отформованного изделия на лопату загрузочной машины, опорный стол кантователя выполнен в виде двух жестко закрепленных на приемном столе под прямым углом к нему консолей. Приемный стол кантователя снабжен роликами, установленными под углом друг к другу в вертикальной плоскости. На фиг. 1 изображена технологическая линия по производству камнелитых труб больших диаметров центробежным способом; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - кантователь. Технологическая линия (фиг. 1) включает копильник 1, мостовой кран с разливочным ковшом 2, центробежную мащину 3, выталкиватель 4, кантователь 5, загрузочную мащину 6, кристаллизационно-отжиговую печь 7 и съемник 8 труб. Введние в линию канто-вателя и загрузочной мащины вместо посадника обеспечивает переход от горизонтальной посадки труб в печь к вертикальной. На фиг. 2 представлен продольный разрез центробежной мащины, содержащей станину 9, переднюю бабку 10, заднюю бабку 11, заливочную воронку 12, тележку 13, кокиль 14, а также привод и контрольно-измерительные приборы (не показаны). На фиг. 3 изображено взаимное расположение выталкивателя,кантователя и загрузочной машины. Выталкиватель состоит из гидроцилиндра 15, штока 16 и тарелки 17. Кантователь содержит привод 18, приемный стол 19. и опорный стол 20. Загрузочная машина содержит самоходную тележку 21,поворотную стрелу 22, лопату 23 и сталкиватель 24. На фиг. 4 изображен узел кантователя. состоящий из приемного стола 19, оснащенного роликами 25, расположенными под углом друг к другу в вертикальной плоскости, и опорного стола 20, выполненного в виде .двух консолей 26, жестко прикрепленных под прямым углом к приемному столу. Технологическая линия работает следующим образом. К копильнику 1 мостовым краном подводится разливочный ковш 2. При повороте копильника разливочный ковш заполняется расплавом, далее заполненный расплавом ковш перемещается краном к заливочной воронке 12 центробежной машины 3. Заливочная воронка через полый шпиндель передней бабки 10 вводится в кокиль 14, после чего производится заливка расплава и формование изделия. После окончания формования изделия отключается главный привод центробежной машины, передняя бабка 10 отходит, освобождая кокиль 14, который опускается на тележку 13, после чего тележка подается на пост выталкивания. Срабатывает выталкиватель 4 и выталкивает отформованную трубу на приемный стол 19 кантователя 5. Включается привод 18 кантователя и приемный стол поворачивается на 90°, причем отформованная камнелитая труба удерживается в положении стоя на консолях 26 опорного crci ла 20 над лонатой 23 стрелы 22 загрузочной машины 6. Приемная лопата 23 загрузочной машины проходит между ко}кч-лями опорного стола кантователя и мягко снимает с него отформованное изделие, после чего загрузочная мап.1ина огьезжает в сторону кристаллизационно-отжиговой печи 7. Стрела машины разворачивается и вводится в кристаллизационно-отжпговую печь, срабатывает сталкиватель 24, сталкивая изделие с лопаты 28 на поя печи 7. Съем готовых изделий с поддонов печи на ее холодном конце осуществляется сьсмииком 8 труб, подвен1енном на гру;ип1одЬ1мн()м механизме. Таким образом, б.тгодаря уст;1П(1,ко кантователя и загрузочной мапшпы линия может обеспечить производство высококачественных камнелитых труб без ограничения их диаметров. Экономический эффект от внедрения технологической линии обеспечивается за счет замены дефицитных стальных труб больших диаметров трубами из каменного литья абразиво-устойчивость которых превышает устойчивость стальных труб в 7-10 раз, что дает, например, для труб диаметром 800 мм экономию на каждом километре по сравнению с металлической трубой (с учетом срока службы) приблизительно от 8500 до 10000 руб. // гг сриг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Липовский М., Дорофеев В | |||

| Основы металлургии, М., «Металлургия, 1972, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новый материал - каменное литье | |||

| - «Строительные материалы, 1976, № 4, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-11-30—Публикация

1980-07-11—Подача