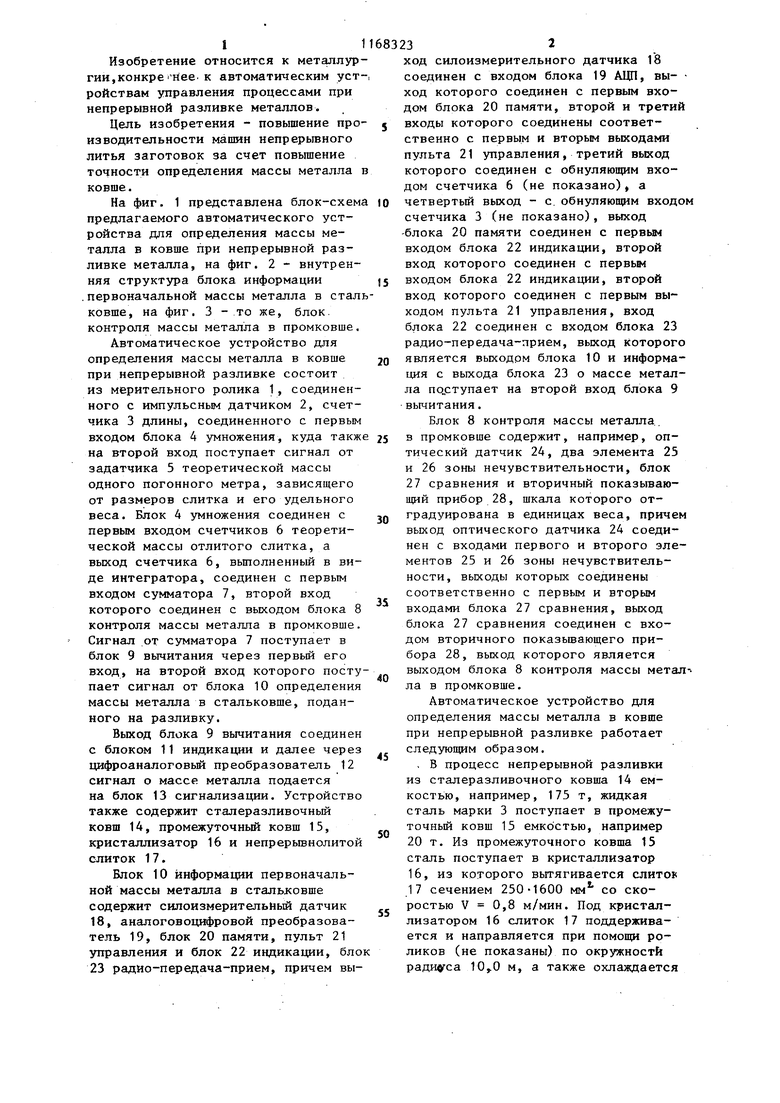

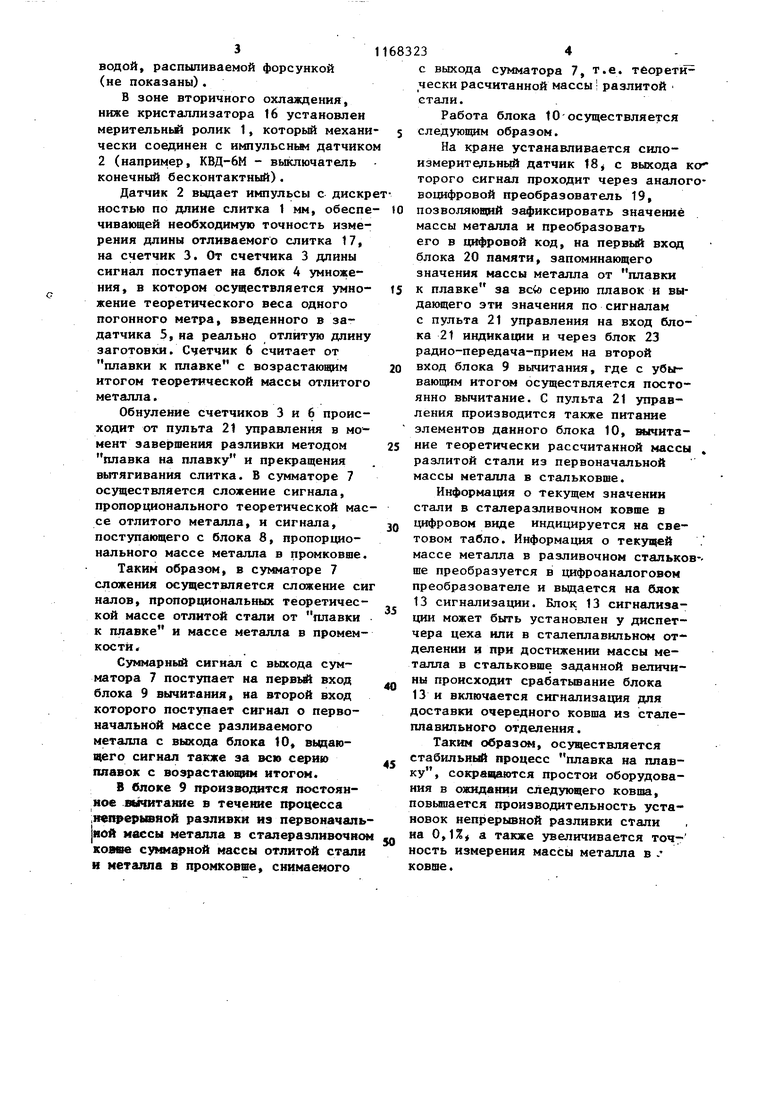

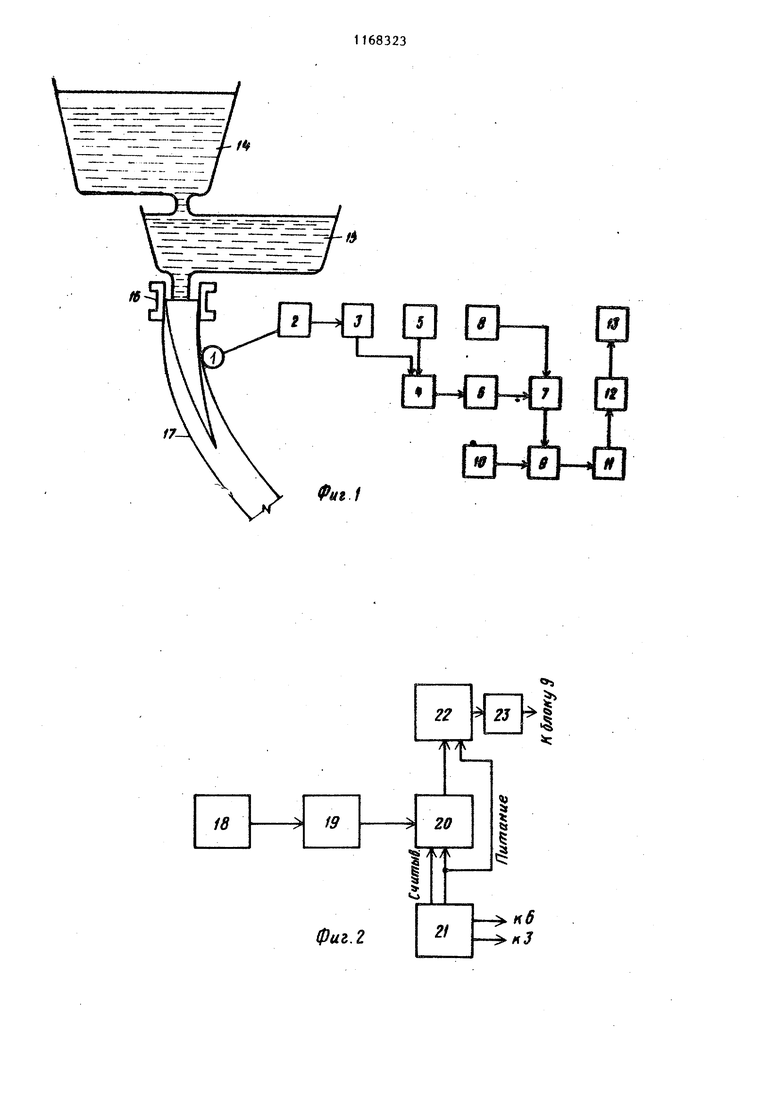

Изобретение относится к металлур гии, конкре нее. к автоматическим уст ройствам управления процессами при непрерывной разливке металлов. Цель изобретения - повышение про изводительности машин непрерьгеного литья заготовок за счет повышение точности определения массы металла ковше. На фиг. 1 представлена блок-схем предлагаемого автоматического устройства для определения массы металла в ковше при непрерывной разливке металла, на фиг. 2 - внутренняя структура блока информации .первоначальной массы металла в стал ковше, на фиг. 3 - то же, блок, контроля массы металла в промковше Автоматическое устройство для определения массы металла в ковше при непрерывной разливке состоит из мерительного ролика 1, соединенного с импульсным датчиком 2, счетчика 3 длины, соединенного с первым входом блока 4 умножения, куда такж на второй вход поступает сигнал от задатчика 5 теоретической массы одного погонного метра, зависящего от размеров слитка и его удельного веса. Блок 4 умножения соединен с первым входом счетчиков 6 теоретической массы отлитого слитка, а выход счетчика 6, выполненный в виде интегратора, соединен с первым входом сумматора 7, второй вход которого соединен с выходом блока 8 контроля массы металла в промковше Сигнал от сумматора 7 поступает в блок 9 вычитания через первый его вход, на второй вход которого посту пает сигнал от блока 10 определения массы металла в стальковше, поданного на разливку. Выход блока 9 вычитания соединен с блоком 11 индикации и далее через цифроаналоговьй преобразователь 12 сигнал о массе металла подается на блок 13 сигнализации. Устройство также содержит сталеразливочный ковш 14, промежуточный ковш 15, кристаллизатор 16 и непрерьшнолитой слиток 17. Блок 10 информации первоначальной массы металла в стальковше содержит силоизмерительньй датчик 18, аналоговоцифровой преобразователь 19, блок 20 памяти, пульт 21 управления и блок 22 индикации, бло 23 радио-передача-прием, причем выход силоизмерительного датчика 18 соединен с входом блока 19 АЦП, вы- ход которого соединен с первым входом блока 20 памяти, второй и третий входы которого соединены соответственно с первым и вторым выходами пульта 21 управления, третий выход которого соединен с обнуляющим входом счетчика 6 (не показано) а четвертый выход - с. обнуляющим входом счетчика 3 (не показано), выход блока 20 памяти соединен с первьвя входом блока 22 индикации, второй вход которого соединен с первьи входом блока 22 индикации, второй вход которого соединен с первым выходом пульта 21 управления, вход блока 22 соединен с входом блока 23 радио-передача-прием, выход которого является выходом блока 10 и информация с выхода блока 23 о массе металла подступает на второй вход блока 9 вычитания. Блок 8 контроля массы металла, в промковше содержит, например, оптический датчик 24, два элемента 25 и 26 зоны нечувствительности, блок 27 сравнения и вторичный показывающий прибор 28, шкала которого отградуирована в единицах веса, причем выход оптического датчика 24 соединен с входами первого и второго элементов 25 и 26 зоны нечувствительности, выходы которых соединены соответственно с первым и вторым входами блока 27 сравнения, выход блока 27 сравнения соединен с входом вторичного показьшающего прибора 28, выход которого является выходом блока 8 контроля массы металла в промковше. Автоматическое устройство для определения массы металла в ковше при непрерывной разливке работает следующим образом. , В процесс непрерывной разливки из сталеразливочного ковша 14 емкостью, например, 175 т, жидкая сталь марки 3 поступает в промежуточньй ковш 15 емкбстью, например 20 т. Из промежуточного ковша 15 сталь поступает в кристаллизатор 16, из которого вытягивается слиток 17 сечением 250-1600 мм со скоростью V 0,8 м/мин. Под кристаллизатором 16 слиток 17 поддерживается и направляется при помощи роликов (не показаны) по окружности радиуса м, а также охлаждается водой, распиливаемой форсункой (не показаны). В зоне вторичного охлаждения, ниже кристаллизатора 16 установлен мерительньй ролик 1, которьй механи чески соединен с импульсным датчико 2 (например, КВД-6М - выключатель конечный бесконтактный). Датчик 2 вьщает импульсы с дискр ностью по длине слитка 1 мм, обеспе чивающей необходимую точность измерения длины отливаемого слитка 17, на счетчик 3. От счетчика 3 длины сигнал поступает на блок 4 умножения, в котором осуществляется умножение теоретического веса одного погонного метра, введенного в задатчика 5, на реально отлитую длину заготовки. Счетчик 6 считает от плавки к плавке с возрастающим итогом теоретической массы отлитого металла. Обнуление счетчиков 3 и 6 происходит от пульта 21 управления в момент завершения разливки методом плавка на плавку и прекращения вытягивания слитка. В сумматоре 7 осуществляется сложение сигнала, пропорционального теоретической мас се отлитого металла, и сигнала, поступающего с блока 8, пропорционального массе металла в промковше Таким образом, в суютаторе 7 сложения осуществляется сложение си налов, пропорциональных теоретической массе отлитой стали от плавки к плавке и массе металла в промемкости. Суммарный сигнал с выхода сумматора 7 поступает на перв вход блока 9 вычитания, на второй вход которого поступает сигнал о первоначальной массе разливаемого металла с выхода блока 10, вццающего сигнал также за всю серию плавок с возрастаювфш итогом. В блоке 9 производится постоянное вычитание в течение процесса непрерывной разливки из первоначаль ной маесы металла в сталеразливочно ковше суммарной массы отлитой стали и металла в промковое, снимаемого С выхода сумматора 7, т.е. теоретически расчитанной массы разлитой стали. Работа блока 10-осуществляется следующим образом. На кране устанавливается силоизмерительный датчик 18j с выхода ко торого сигнал проходит через аналого воцифровой преобразователь 19, позволяюфй зафиксировать значение массы металла и преобразовать его в цифровой код, на первьй вход блока 20 памяти, запоминающего значения массы металла от плавки к плавке за серию плавок и выдающего эти значения по сигналам с пульта 21 управления на вход блока 21 индикации и через блок 23 радио-передача-прием на второй вход блока 9 вычитания, где с убывающим итогом осуществляется постоянно вь читание. С пульта 21 управления производится также питание элементов данного блока 10, вычитание теоретически рассчитанной массы , разлитой стали из первоначальной массы металла в стальковше. Информащ{я о текущем значении стали в сталеразливочном ковше в цифровом виде индицируется на световом табло. Информация о текущей массе металла в разливочном стальков-ше преобразуется в цифроаналоговом преобразователе и вьщается на блок 13 сигнализации. Блок 13 сигнализации может быть установлен у диспетчера цеха или в сталеплавильном отдепенки и при достижении массы металла в стальковше заданной величины происходит срабатывание блока 13 и включается сигнализация для доставки очередного ковша из сталеплавильного отделения. Таким образом, осуществляется стабкльяой процесс плавка на плавку, сокращаются простои оборудования в ожидании следующего ковша, повьшается производительность установок непрерывной разливки стали на 0,1%j а также увеличивается точность измерения массы металла в . ковше. ФигЗ КвлокуТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления порезом слитка на установке непрерывной разливки металла | 1986 |

|

SU1377167A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397043C2 |

| Способ управления разливкой металла на многоручьевой машине непрерывного литья заготовок | 1988 |

|

SU1696117A1 |

| Способ регулирования подачи присадочного материала при непрерывной разливке стали | 1989 |

|

SU1680438A1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНОГО ВАКУУМИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ РАЗЛИВКИ | 1992 |

|

RU2038386C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2175279C2 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2082543C1 |

| СПОСОБ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 2008 |

|

RU2391179C2 |

АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕГОМ МАССЫ МЕТАЛЛА В РАЗЛИВОЧНОМ КОВШЕ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА со сталеразли-. вочным и промежуточным ковшами и кристаллизатором, содержащее мерительнь ролик, импульсный датчик, счетчик длины, задатчик теоретической массы металла и счетчик, причем мерительный ролик соединен с импульсные датчиком, выход которого соединен с входом счетчика длины, выход которого соединен с входом блока умножения, второй вход которого соединен с задатчиком теоретической массы металла, а выход соединен со счетчиком, отличающееся тем, что, с целью повьввения точности определения массы металла в ковше и повьвпения производительности, оно дополнительно содержит блок определения первоначальной массы металла в стальковше, блок контроля массы ; металла в промковше, сумматор, блок вычитания, блок индика1щи, цифроана1логовьй преобразователь и блок сигнализации, второй выход счетчика соединен с перв1Л4 входом сумматора, второй вход суммутора соединен с выходом блока контроля массы металла в промковше, выход сумматора соединен с первым входом блока вычитания, второй вход которого соединен с выходом блока определения первоначальной массы металла в стальковше, выход блока вычитания соединен с входсж блока индикации, выход которого соединен с входом еь цифроаналогового преобразователя, 00 а выход цифроаналогового преобразосо ю вателя соединен с входом блока сигнализации. со

| Устройство для выполнения арифметических операций в | |||

| системах автоматического управления металлургическими агрегатами | |||

| Обзорная информация МЧМ СССР, сер | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1985-07-23—Публикация

1984-09-11—Подача