Изобретение относится к ленточно-шлифовальным станкам, предназначенным для обработки пера лопаток газотурбинных двигателей, и может быть использовано в авиационной, энергомашиностроительной и судостроительной промышленности.

Известны ленточно-шлифовальные станки для обаботки лопаток газотурбинных двигателей, содержащие люльку механизма обката с кинематически связанным с ней следящим элементом и пиноль механизма подачи, в которой установлен огибаемый движущейся щлифовальной лентой профильный контактный копир 1.

Однако в известном станке погрешность обработки может быть уменьшена не более, чем в два раза. Это связано с тем, что кулачок, кинематически связанный с люлькой механизма обката, обеспечивает постоянную величину корректировки положения пиноли с копиром независимо от величины износа абразивной ленты. А величина погрешности прямо пропорциональна текущему значению величины износа ленты.

Цель изобретения - обеспечить возможность обработки кромок лопаток при износе ленты и повысить прочность обработки лопаток.

Это достигается тем, что связанный с люлькой кулачок воздействует на ролик.

установленный на пиноли, через введенную в станок кинематическую цепь, состоящую из передающих звеньев и дополнительного клина подачи, соединенного шарнирно с основным клином механизма подачи. При этом пиноль, взаимодействуя через ролик с дополнительным клином подачи, который получает поступательное движение от механизма подачи и колебательное движение от кулачка люльки, синхронно с обкаткой смещает контактный копир с лентой в направлении подачи на величину, пропорциональную величине износа абразивной ленты и равную текущему значению кинематической погрешности в каждом промежуточном положении люльки механизма обката.

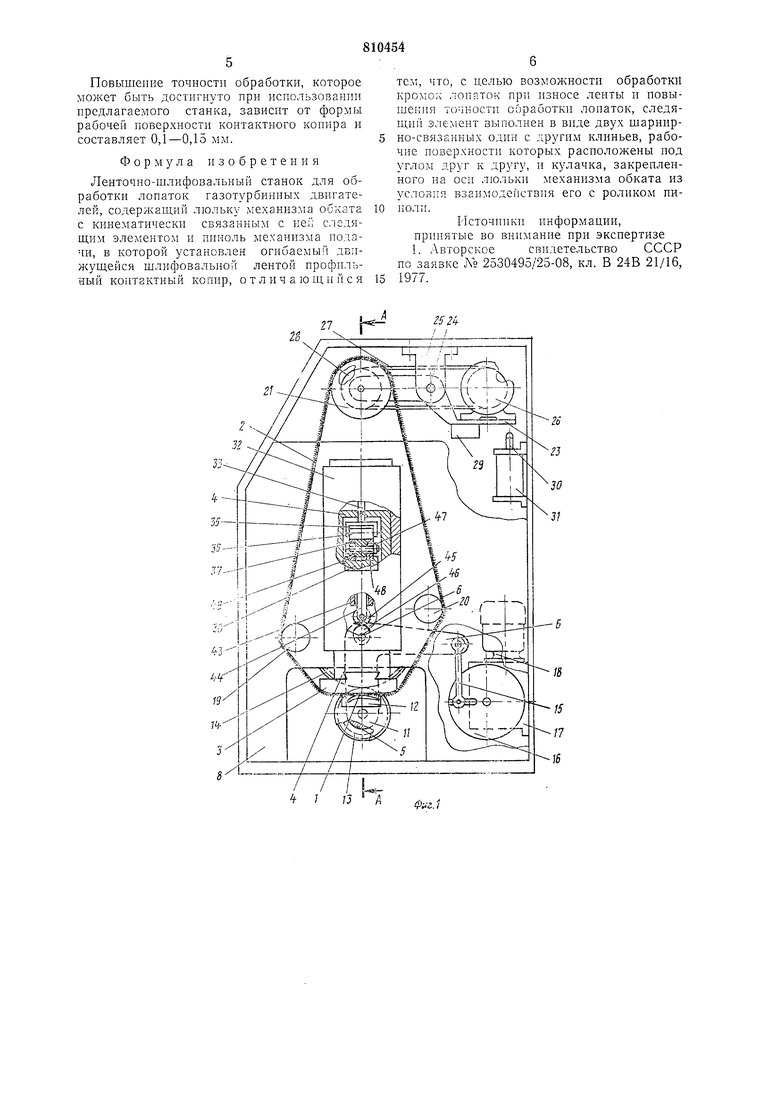

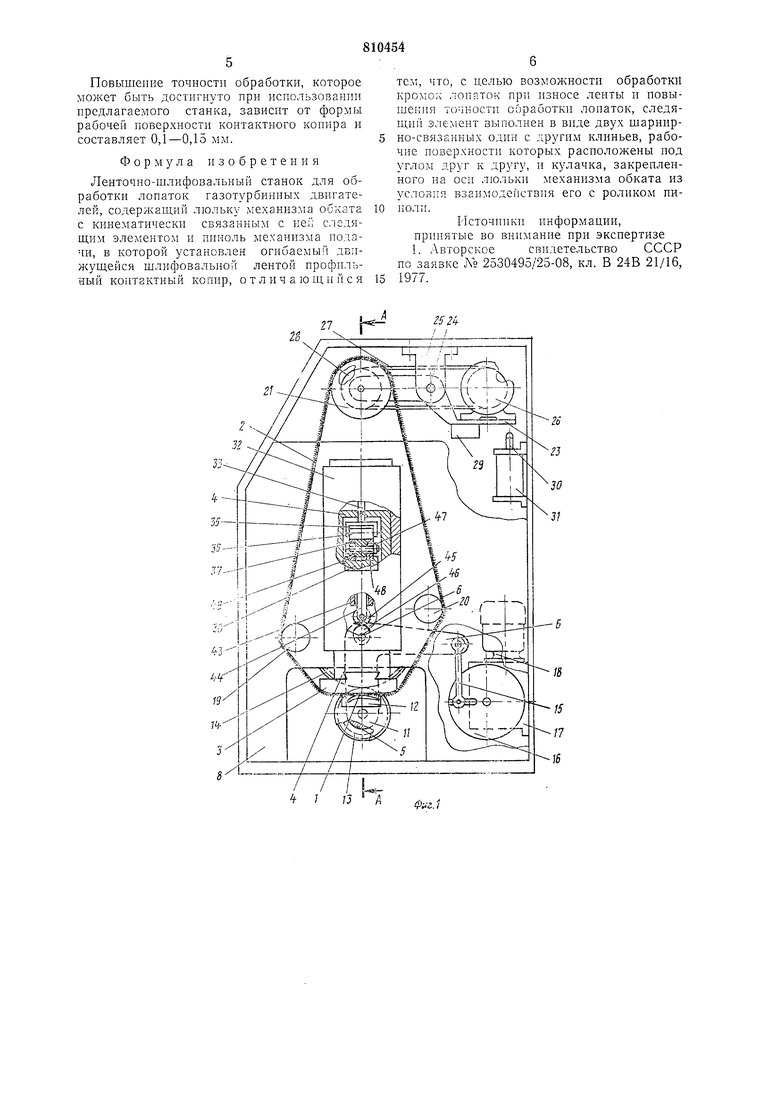

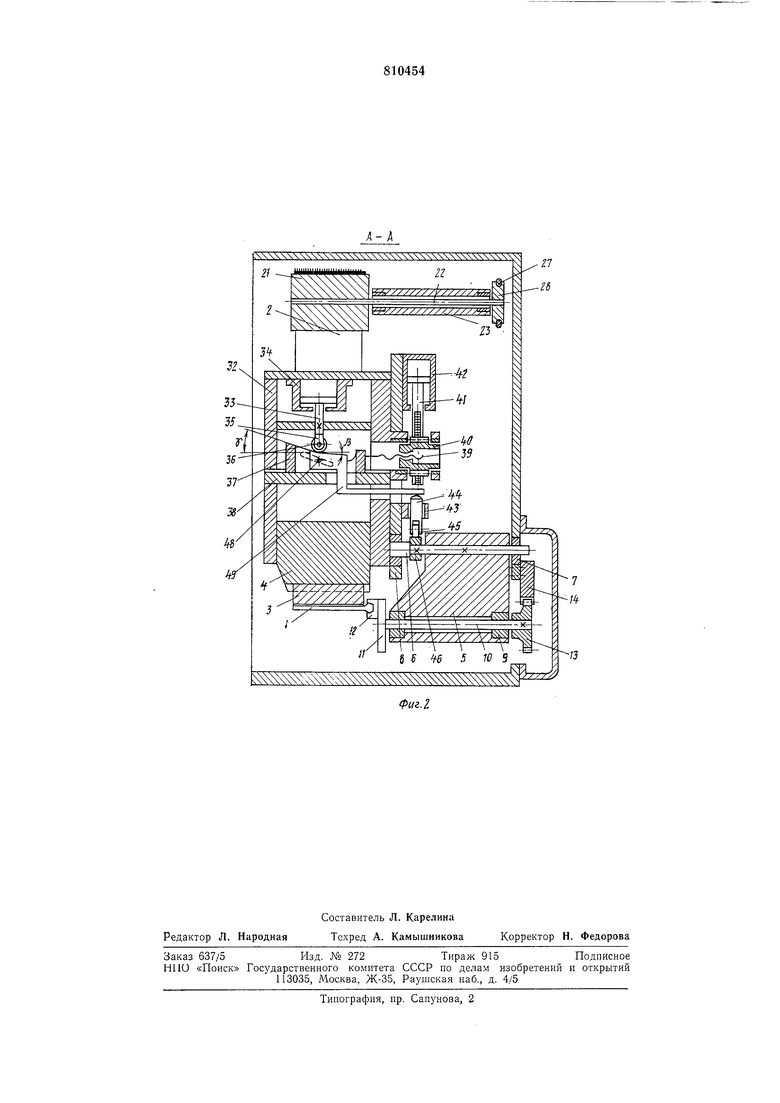

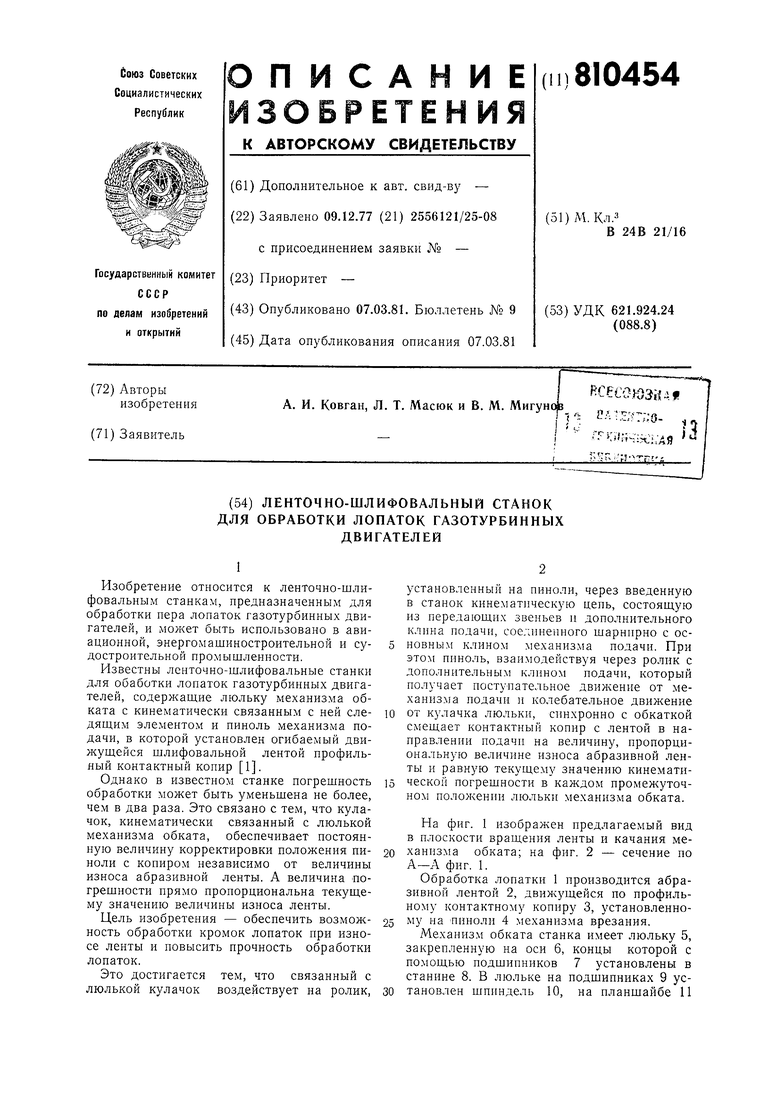

На фиг. 1 изображен предлагаемый вид в плоскости вращения ленты и качания механизма обката; на фиг. 2 - сечение по А-А фиг. 1.

Обработка лопатки 1 производится абразивной лентой 2, двил ущейся по профильному контактному копиру 3, установленному на 1ПИНОЛИ 4 механизма врезания.

Механизм обката станка имеет люльку 5,

закрепленную на оси 6, концы которой с

помощью подшипников 7 установлены в

станине 8. В люльке на подшипниках 9 установлен шпиндель 10, на планшайбе 11

которого с помощью базового приспособления 12 крепят обрабатываемую лоиатку 1.

На другом коице шиинделя закреплена сателлитная шестерпя 13, входящая в зацепление с зубчатым сектором 14, неиодвижно закрепленным на станине 8.

С кронщтейном Б люльки 5 шарнирно соединен щатун 15, другой конец которого шарнирно соединен с кривощипом 16, установленным на выходном валу редуктора 17, входной вал которого приводится во вращение электродвигателем 18, расположенным, как и редуктор, на станине 8 станка.

Бесконечная абразивная лента 2 помимо контактного копира 3 огибает установленные на станине направляющие ролики 19 и 20, а приводной шкив 21, являющийся одновременно и натяжным. Для этого он с помощью вала 22 установлен на коромысле 23, ось поворота 24 которого расположена на кронщтейне 25, закрепленном на станине.

Вал электродвигателя 26, установленного на коромысле 23, гибкой передачей 27 соединен со щкивом 28, закрепленным на валу 22 приводного щкива 21. Величиной груза 29, закрепленного на коромысле 23, регулируют силу натяжения леиты. При смене абразивной ленты 2 поворот коромысла 23 на оси 24 осуществляется штоком 30 силового цилиндра 31, закрепленного на станине станка.

Пиноль 4 механизма подачи установлена в направляющих корпуса 32 с возможностью осевого перемещения.

На пиноли 4 закреплен шток 33 силового цилиндра 34, установленного на крышке кориуса 32. На конце штока 33 расположены вилка 35 и ролик 36, который взаимодействует с основным клином подачи 37, установленном на направляющей 38 с возможностью перемещения в направлении, перпендикулярном к перемещению пиноли 4.

На клине подачи 37 закреплен винт 39, взаимодействующий с гайкой-шестерней 40, установленной в подшипниках корпуса 32; вращение гайки-щестерни 40 осуществляется штоком-рейкой 41 цилиндра подачи 42.

В направляющей 43, закрепленной на станине станка 8, установлен толкатель 44 с роликом 45, упирающимся в кулачок 46, закрепленный на оси 6, концы которой с помощью подшипников 7 установлены в станине станка 8.

В основном клине подачи 37 при помощи гайки 47 и оси 48 шарнирно закреплен дополнительный клин 49, взаимодействующий с роликом 36 и толкателем 44. Ось 48 закреплена в клине 37 с возможностью наладочных перемещений параллельно его рабочей поверхности, имеющей угол наклона Y- Угол р дополнительного клина 49 меньше угла основного клина 37.

При работе станка электродвигатель 26

вращает абразивную ленту 2, электродвигатель 18 качает на оси fi люльку 5 механизма обката, при этом сателлитная пюстерня 13, перекатываясь по зубчатому ссктору 14, через шпиндель 10 сообщает обрабатываемой лопатке 1 формообразующее движение относительно контактного копира 3, огибаемого движущейся лентой.

Подвод к лопатке контактного копира 3

производится перемещением пиноли 4, которое осуществляется подачей давления рабочей среды в верхнюю полость силового цилиндра 34, в результате чего его поршень через шток 33 перемещает пиноль 4 до упора ролика 36 в клин 37. Подача на врезание обеспечивается подачей рабочей среды, например, в верхнюю полость цилиндра 42. Поршень носледнего через шток-рейку 41 приводит во вращение гайку-шестерню 40,

которая, взаимодействуя с винтом 39, перемещает клин 37, наклонная поверхность которого подает пиноль 4 через ролик 36 на обрабатываемую деталь. Если абразивная лента имеет износ, то

ролик 36 переходит на рабочую поверхность с углом р дополнительного клина 49.

Взаимное расположение наклонных поверхностей клина 37 и дополнительиого клина 49, обеспечивающее иереход ролика 36

с одной поверхности на другую в момент достил ения лентой определенной толщины, достигается при наладке перемещением оси 48 параллельно наклонной поверхности клина 37.

Кроме поступательного движения подачи от цилиндра 42, дополнительный клин 49 получает качательное движение от кулачка 46 через ролик 45 и толкатель 43, обеспечивающее пииоли 4 с копиром 3 и лентой 2

дополнительное перемещение на величину, равную текущему значению кинематической погрешности в каждом промежуточном положении люльки механизма подачи.

Таким образом, пиноль 4 соверщает возвратно-поступательные перемещения синхронно с качанием люльки, а величины этих перемещений определяются как профилем кулачка 46, так и величиной поступательного перемещеиия дополнительного клина

49 относительно вертикальной оси ролика 36, которое пропорционаально величиие износа абразивной ленты по толщине.

Сигнал на окончание обработки поступает от датчика (на чертеже не изображен),

следящего за действительным положением режущей поверхности абразивной ленты относительно ее номинального положения. При этом рабочая среда подается в нижние полости силового цилиндра 34 и цилиндра

иодачи 42, отчего пиноль 4 с контактным копиром 3, огибаемым абразивной лентой 2, отходит от обработанной поверхности лопатки в крайнее верхнее положение, а клин 37 с дополнительным клином 49 становятся

в исходное положение.

Повышение точности обработки, которое быть достигнуто при использовании предлагаемого станка, зависит от формы рабочей поверхности контактного копира и составляет 0,1-0,15 мм.

Формула изобретения

Ленточно-шлифовальный станок для обработки лопаток газотурбинных двигателей, содержащий люльку механизма обката с кинематически связанным с ней следящим элементом и пиноль механизма подачи, в которой установлен огибаемый движущейся шлифовальной лентой профильный контактный копир, отличающийся

Н

гв

тем, что, с целью возможности обработки кромок лопаток при износе ленты и повышения точности обработки лопаток, следящий элемент выполнен в виде двух щарнирно-связанных один с другим клиньев, рабочие поверхности которых расположены под углом друг к другу, и кулачка, закрепленного на оси люльки механизма обката из условия взаимодействия его с роликом пиноли.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2530495/25-08, кл. В 24В 21/16, 1977.

.1

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Ленточно-шлифовальный станок | 1977 |

|

SU686850A1 |

| Ленточно-шлифовальное устройство | 1978 |

|

SU891364A2 |

| Ленточно-шлифовальный станок | 1977 |

|

SU663561A1 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Способ шлифования пера лопаток и копировальный станок | 1981 |

|

SU1013225A1 |

Авторы

Даты

1981-03-07—Публикация

1977-12-09—Подача