(St) УСТАНОВКА ДЛЯ ОКРУГЛЕНИЯ КРОМОК ПЕРА ЛОПАТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1981 |

|

SU948631A1 |

| Способ обработки деталей в свободном абразиве и устройство для его осуществления | 1980 |

|

SU867617A1 |

| Станок для обработки кромки пера лопаток | 1980 |

|

SU1039698A1 |

| Ленточношлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU986739A1 |

| Устройство для абразивной обработки деталей | 1979 |

|

SU874315A2 |

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| Устройство для обработки деталей в свободном абразиве | 1980 |

|

SU867618A1 |

| Способ обработки деталей в свободном абразиве | 1981 |

|

SU1212766A1 |

1

Изобретение относится к поверхностной обработке газотурбинных лопаток и может быть использовано в машиностроительной и приборостроительной отраслях промышленности.

Известны установки, содержаш ие рабочую камеру, шпиндель, внутри которого расположен трансмиссионный вал, кинематически соединенный с обрабатываемыми дeтJлями и приводом его поворота 1.

Основным недостатком известных установок является то, что лопатки в процессе их обработки ориентируют без-учета изменения величины радиуса скругления вдоль обрабатываемых кромок, а это не обеспечивает возможность механического скругления кромок переменного радиуса, получения требуемой геометрии.

Цель изобретения - повышение производительности обработки кромок лопаток.

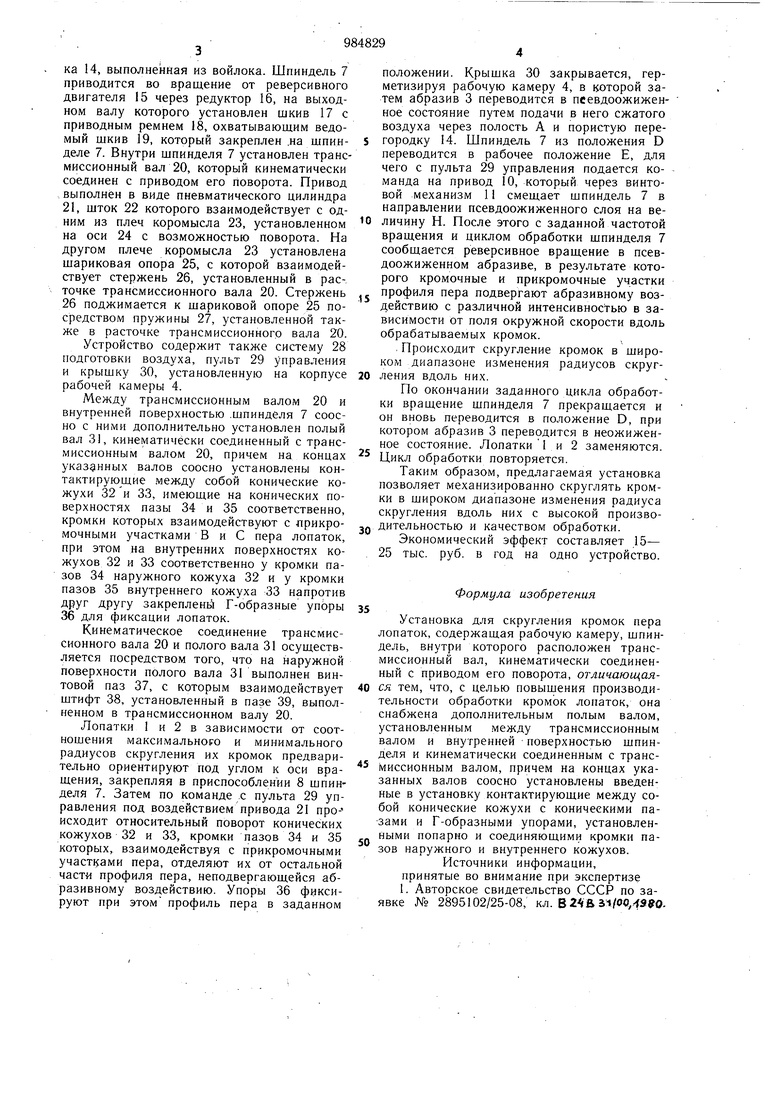

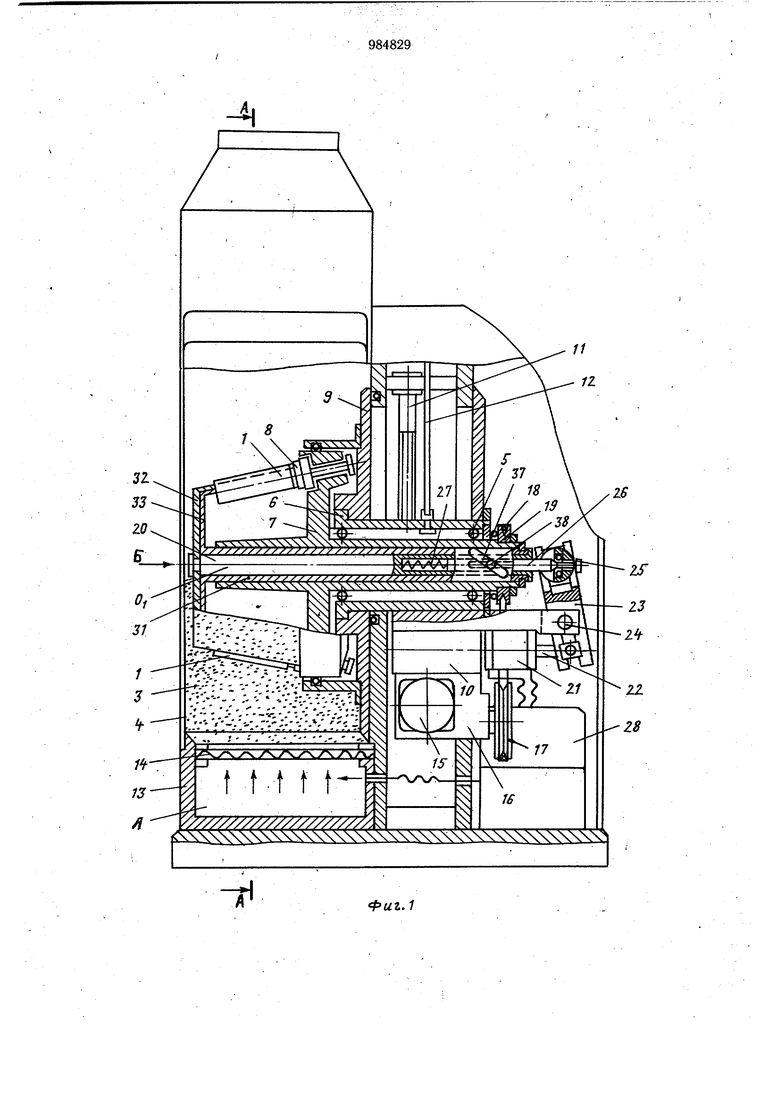

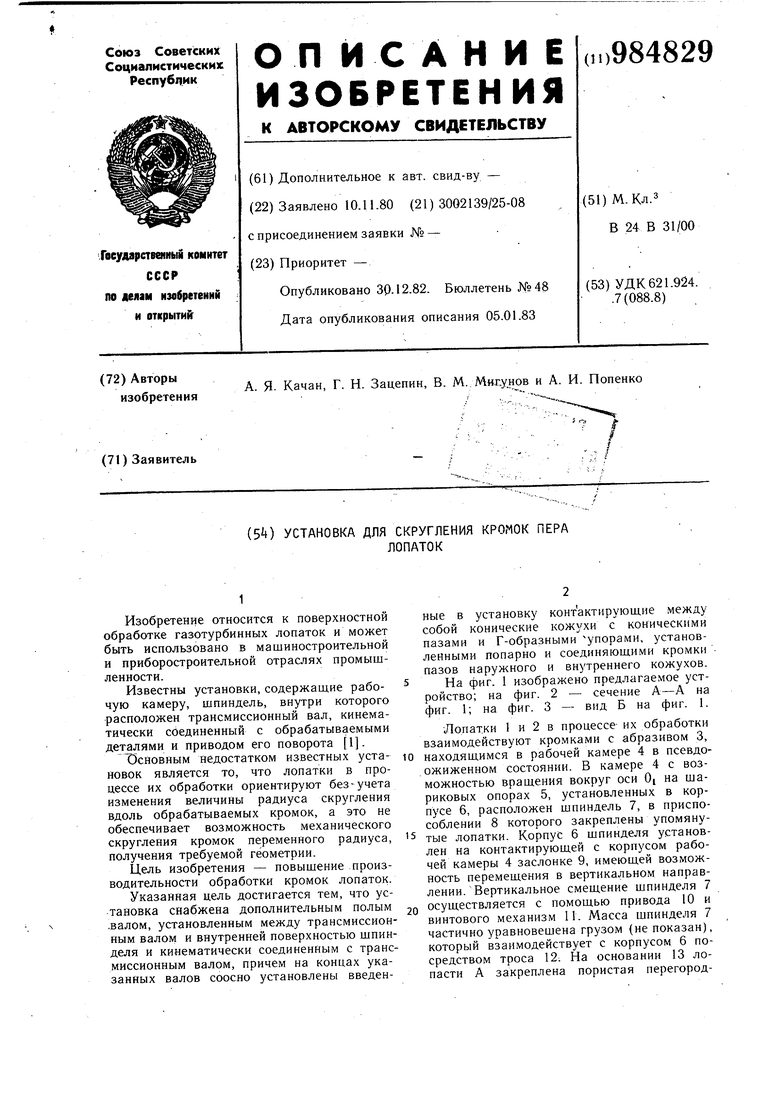

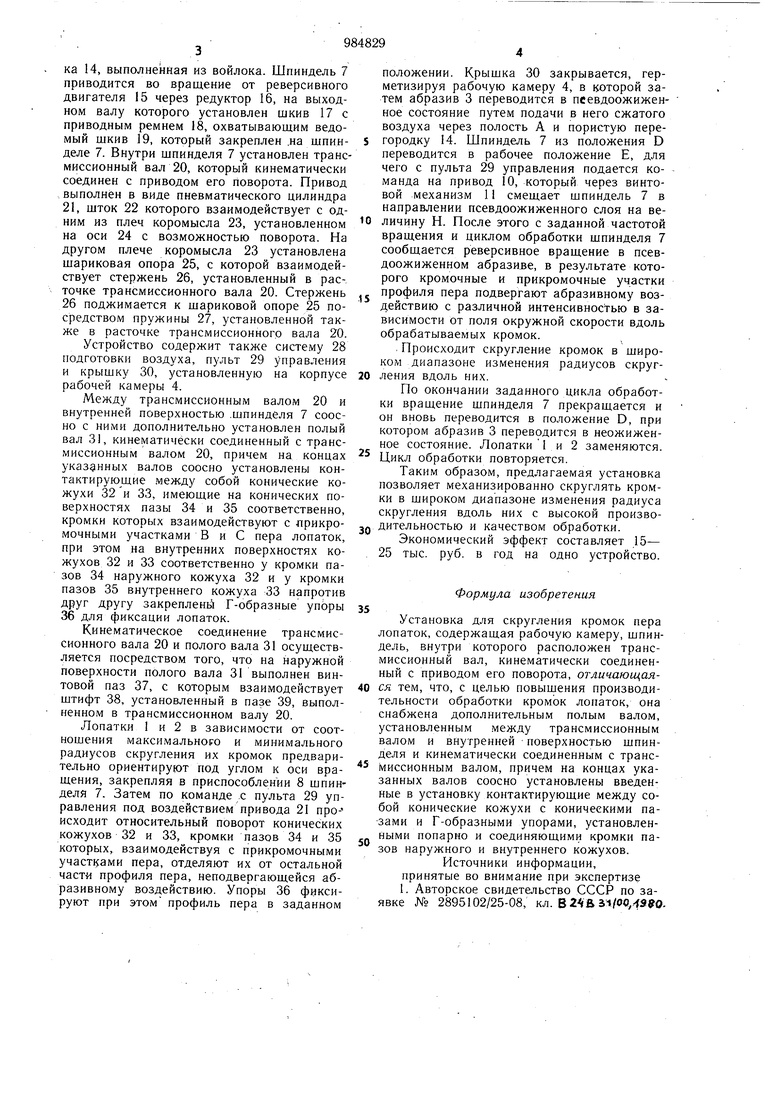

Указанная цель достигается тем, что установка снабжена дополнительным полым .валом, установленным между трансмиссионным валом и внутренней поверхностью шпинделя и кинематически соединенным с трансмиссионным валом, причем на концах указанных валов соосно установлены введенные в установку контактирующие между собой конические кожухи с коническими пазами и Г-образными упорами, установленными попарно и соединяюш.ими кромки пазов наружного и внутреннего кожухов. 5На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Лопатки 1 и 2 в процессе их обработки взаимодействуют кромками с абразивом 3,

10 находяш.имся в рабочей камере 4 в псевдоожиженном состоянии. В камере 4 с возможностью вращения вокруг оси GI на шариковых опорах 5, установленных в корпусе 6, расположен шпиндель 7, в приспособлении 8 которого закреплены упомяну5 тые лопатки. Корпус 6 шпинделя установлен на контактирующей с корпусом рабочей камеры 4 заслонке 9, имеющей возможность перемещения в вертикальном направлении. Вертикальное смещение шпинделя 7

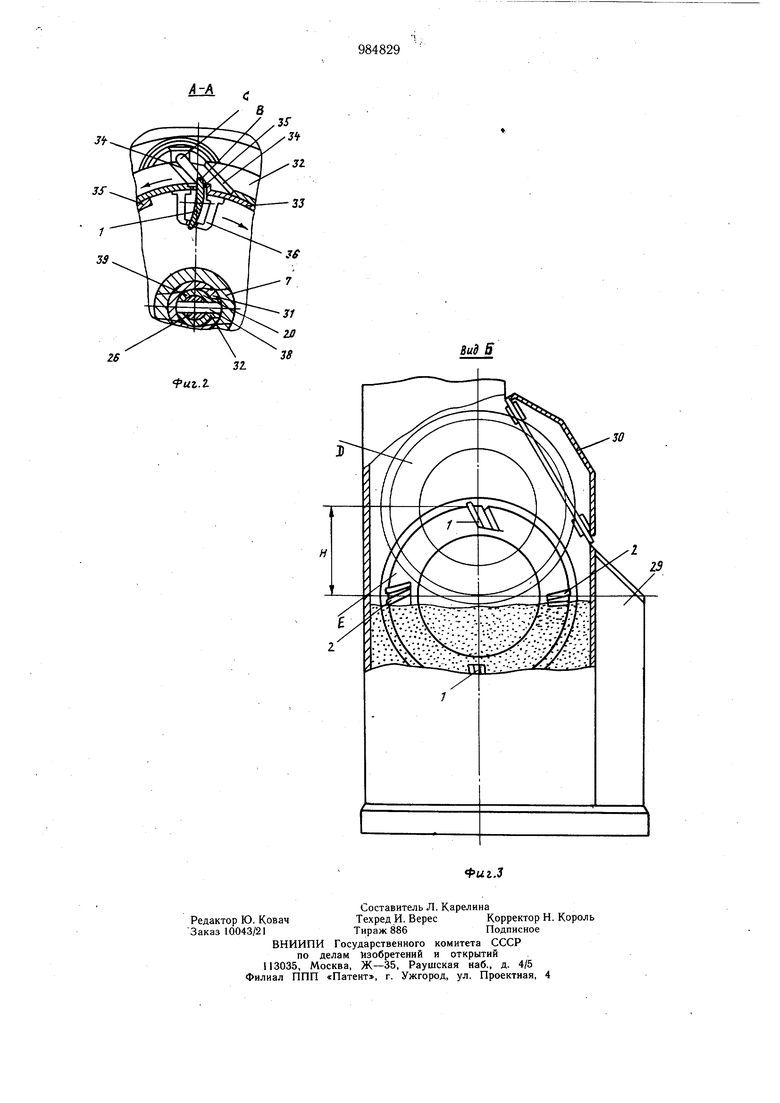

2Q осуществляется с помощью привода 10 и винтового механизм 11. Масса шпинделя 7 частично уравновешена грузом (не показан), который взаимодействует с корпусом 6 посредством троса 12: На основании 13 лопасти А закреплена пористая перегородка 14, выполненная из войлока. Шпиндель 7 приводится во вращение от реверсивного двигателя 15 через редуктор 16, на выходном валу которого установлен шкив 17 с приводным ремнем 18, охватывающим ведомый щкив 19, который закреплен .на шпинделе 7. Внутри щпинделя 7 установлен трансмиссионный вал 20, который кинематически соединен с приводом его поворота. Привод выполнен в виде пневматического цилиндра 21, щток 22 которого взаимодействует с одним из плеч коромысла 23, установленном на оси 24 с возможностью поворота. На другом плече коромысла 23 установлена щариковая опора 25, с которой взаимодействует стержень 26, установленный в расточке трансмиссионного вала 20. Стержень 26 поджимается к шариковой опоре 25 посредством пружины 27, установленной также в расточке трансмиссионного вала 20. Устройство содержит также систему 28 подготовки воздуха, пульт 29 управления и крышку 30, установленную на корпусе рабочей камеры 4. Между трансмиссионным валом 20 и внутренней поверхностью .шпинделя 7 соосно с ними дополнительно установлен полый вал 31, кинематически соединенный с трансмиссионным валом 20, причем на концах указанных валов соосно установлены контактирующие .между собой конические кожухи 32 и 33, имеющие на конических поверхностях пазы 34 и 35 соответственно, кромки которых взаимодействуют с лрикромочными участками В и С пера лопаток, при этом на внутренних поверхностях кожухов 32 и 33 соответственно у кромки пазов 34 наружного кожуха 32 и у кромки пазов 35 внутреннего кожуха 33 напротив друг другу закреплены Г-образные упоры 36 для фиксации лопаток. Кинематическое соединение трансмиссионного вала 20 и полого вала 31 осуществляется посредством того, что на наружной поверхности полого вала 31 выполнен винтовой паз 37, с которым взаимодействует штифт 38, установленный в пазе 39, выполненном в трансмиссионном валу 20. Лопатки 1 и 2 в зависимости от соотношения максимального и минимального радиусов скругления их кромок предварительно ориентируют под углом к оси вращения, закрепляя в приспособлении 8 шпинделя 7. Затем по команде с пульта 29 управления под воздействием привода 21 происходит относительный поворот конических кожухов 32 и 33, кромки пазов 34 и 35 которых, взаимодействуя с прикромочными участ1 ами пера, отделяют их от остальной части профиля пера, неподвергающейся абразивному воздействию. Упоры 36 фиксируют при этом профиль пера в заданном положении. Крышка 30 закрывается, герметизируя рабочую камеру 4, в которой затем абразив 3 переводится в псевдоожиженное состояние путем подачи в него сжатого воздуха через полость А и пористую перегородку 14. Шпиндель 7 из положения D переводится в рабочее положение Е, для чего с пульта 29 управления подается команда на привод 10, который через винтовой механизм 11 смещает шпиндель 7 в направлении псевдоожиженного слоя на величину Н. После этого с заданной частотой вращения и циклом обработки щпинделя 7 сообщается реверсивное вращение в псевдоожиженном абразиве, в результате которого кромочные и прикромочные участки профиля пера подвергают абразивному воздействию с различной интенсивностью в зависимости от поля окружной скорости вдоль обрабатываемых кромок. . Происходит скругление кромок в широком диапазоне изменения радиусов скругления вдоль них. По окончании заданного цикла обработки вращение щпинделя 7 прекращается и он вновь переводится в положение D, при котором абразив 3 переводится в неожиженное состояние. Лопатки I и 2 заменяются. Цикл обработки повторяется. Таким образом, предлагаемая установка позволяет механизированно скруглять кромки в широком диапазоне изменения радиуса скругления вдоль них с высокой производительностью и качеством обработки. Экономический эффект составляет 15- 25 тыс. руб. в год на одно устройство. Формула изобретения Установка для скругления кромок пера лопаток, содержащая рабочую камеру, шпиндель, внутри которого расположен трансмиссионный вал, кинематически соединенный с приводом его поворота, отличающаяся тем, что, с целью повьшения производительности обработки кромок лопаток, она снабжена дополнительным полым валом, установленным между трансмиссионным валом и внутренней поверхностью шпинделя и кинематически соединенным с трансмиссионным валом, причем на концах указанных валов соосно установлены введенные в установку контактирующие между собой конические кожухи с коническими пазами и Г-образными упорами, установленными попарно и соединяющими кромки пазов наружного и внутреннего кожухов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2895102/25-08, кл. Si/OO.-JS OФиг.1

Авторы

Даты

1982-12-30—Публикация

1980-11-10—Подача