(54) ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО

1 ,

Изобретение относится к машиностроению, а именно к абразивной обработке металлов.

Известно устройство, применяемое в подшипниках скольжения, которое содержит специальные самоустанавливающиеся сег- 5 ментщ (вкладыши) с криволинейной поверхностью,- обращенной к валу так, что образуется клиновая полость, в которую вращающимся валом нагнетается жидкость, образуя .жидкостный клин, обладающий , способностью демпфировать колебания вала 1.

Недостатком данного устройства является то, что оно не позволяет полностью демпфировать колебания шлифовального круга, который является одним из основных формо- 15 образующих элементов системы СПИД и постоянно испытывает в процессе работы возмущения от дисбаланса шлифовального круга, исходной погрешности заготовки, неравномерности режущих свойств круга и 20 т. д,, что затрудняет получение изделий высокой точности. Кроме того, применение такого устройства для щлифовального круга, который постоянно изнашивается на значительную величину, особенно при правках, не дает положительного результата, так как зазор между кругом и колодками постоянно возрастает и жидкостный клин, способный демпфировать колебания круга, не образуется.

Цель изобретения - снижение волнистости обработанной поверхности путем демпфирования колебаний шлифовального круга.

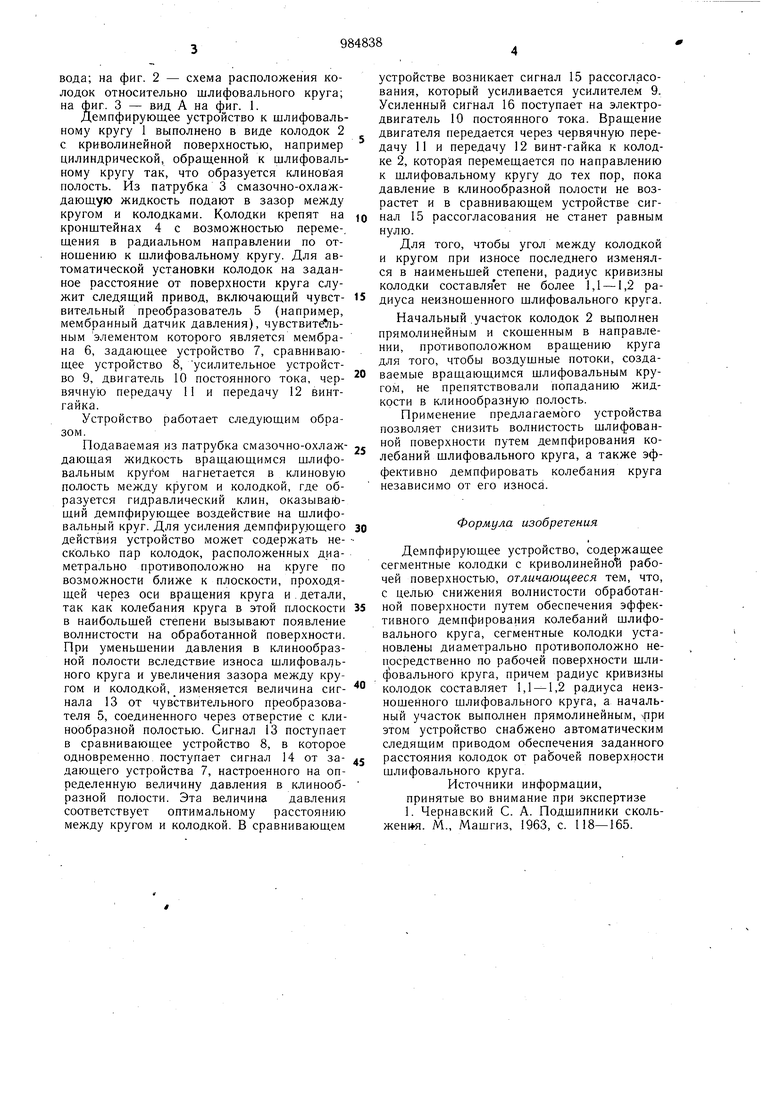

Поставленная цель достигается тем, что сегментные колодки, по крайней мере в количестве одной пары, устанавливают диа. метрально противоположно по рабочей поверхности шлифовального круга, причем, радиус кривизны колодок составляет 1,1 - 1,2 радиуса неизношенного круга, а для обеспечения попадания жидкости в клинообразный з,азор между кругом и колодкой начальный участок последней выполнен прямолинейным и скошенным в сторону, противоположную вращению круга, для автоматической установки колодок на заданное расстояние от поверхности круга по мере его износа устройство снабжено следящим приводом.

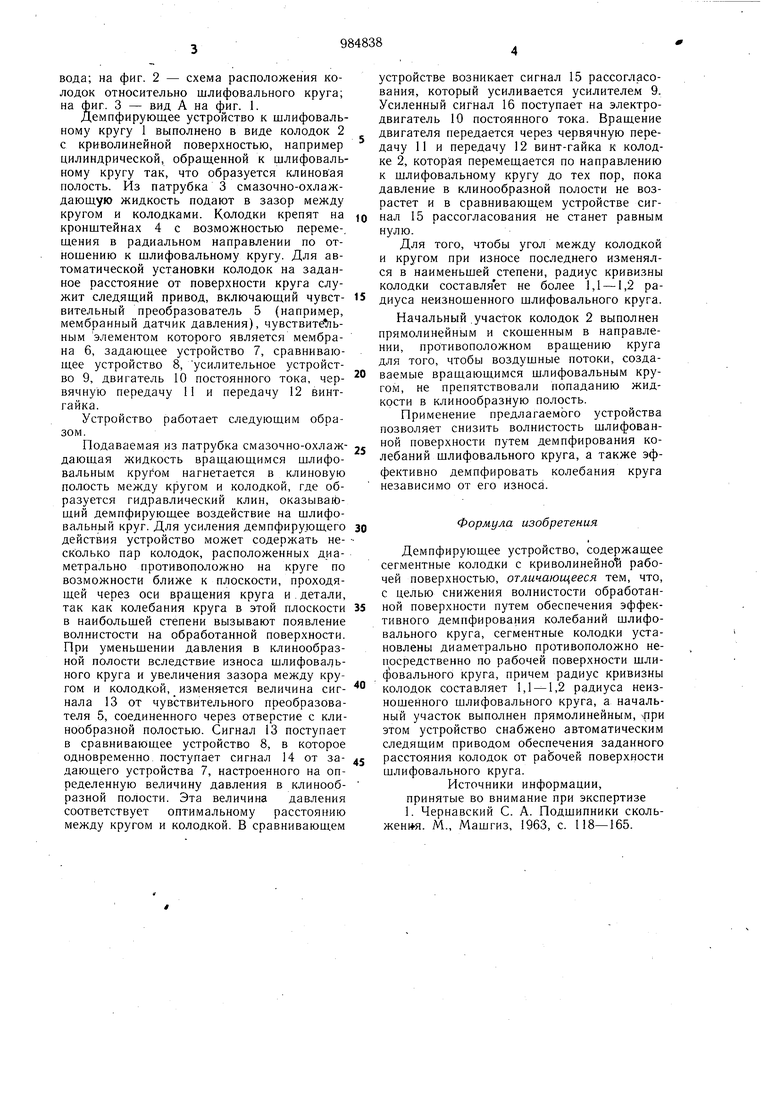

На фиг. 1 изрбражено устройство, общий вид и блок-схема следящего при вода; на фиг. 2 - схема расположения колодок относительно шлифовального круга; на фиг. 3 - вид А на фиг. 1. Демпфирующее устройство к шлифовальному кругу 1 выполнено в виде колодок 2 с криволинейной поверхностью, например цилиндрической, обращенной к щлифовальному кругу так, что образуется клиновая полость. Из патрубка 3 смазочно-охлаждающую жидкость подают в зазор между кругом и колодками. Колодки крепят на кронщтейнах 4 с возможностью переме-. щения в радиальном направлении по отношению к шлифовальному кругу. Для автоматической установки колодок на заданное расстояние от поверхности круга служит следящий привод, включающий чувствительный преобразователь 5 (например, мембранный датчик давления), чувствите1 1ьным элементом которого является мембрана 6, задающее устройство 7, сравнивающее устройство 8, усилительное устройство 9, двигатель 10 постоянного тока, червячную передачу 11 и передачу 12 винтгайка. Устройство работает следующим образом. Подаваемая из патрубка смазочно-охлаждающая жидкость вращающимся шлифовальнь м кругом нагнетается в клиновую полость между кругом и колодкой, где образуется гидравлический клин, оказывающий демпфирующее воздействие на шлифовальный круг. Для усиления демпфирующего действия устройство может содержать несколько пар колодок, расположенных диаметрально противоположно на круге по возможности ближе к плоскости, проходящей через оси вращения круга и.детали, так как колебания круга в этой плоскости в наибольщей степени вызывают появление волнистости на обработанной поверхности. При уменьшении давления в клинообразной полости вследствие износа шлифовального круга и увеличения зазора между кругом и колодкой, изменяется величина сигнала 13 от чувствительного преобразователя 5, соединенного через отверстие с клинообразной полостью. Сигнал 13 поступает в сравнивающее устройство 8, в которое одновременно поступает сигнал 14 от задающего устройства 7, настроенного на определенную величину давления в клинообразной полости. Эта величина давления соответствует оптимальному расстоянию между кругом и колодкой. В сравнивающем устройстве возникает сигнал 15 рассогласования, который усиливается усилителем 9. Усиленный сигнал 16 поступает на электродвигатель 10 постоянного тока. Вращение двигателя передается через червячную передачу 11 и передачу 12 винт-гайка к колодке 2, которая перемещается по направлению к шлифовальному кругу до тех пор, пока давление в клинообразной полости не возрастет и в сравнивающем устройстве сигнал 15 рассогласования не станет равным нулю. Для того, чтобы угол между колодкой и кругом при износе последнего изменялся в наименьшей степени, радиус кривизны колодки составляет не более 1,1 -1,2 радиуса неизношенного щлифовального круга. Начальный .участок колодок 2 выполнен прямолинейным и скошенным в направлении, противоположном вращению круга для того, чтобы воздущные потоки, создаваемые вращающимся щлифовальным кругом, не препятствовали попаданию жидкости в клинообразную полость. Применение предлагаемого устройства позволяет снизить волнистость щлифованной поверхности путем демпфирования колебаний щлифовального круга, а также эффективно демпфировать колебания круга независимо от его износа. Формула изобретения Демпфирующее устройство, содержащее сегментные колодки с криволинейно рабочей поверхностью, отличающееся тем, что, с целью снижения волнистости обработанной поверхности путем обеспечения эффективного демпфирования колебаний щлифовального круга, сегментные колодки установлены диаметрально противоположно непосредственно по рабочей поверхности шли(})овального круга, причем радиус кривизны колодок составляет 1,,2 радиуса неизношенного щлифовального круга, а начальный участок выполнен прямолинейным, -рри этом устройство снабжено автоматическим следящим приводом обеспечения заданного расстояния колодок от рабочей поверхности шлифовального круга. Источники информации, принятые во внимание при экспертизе 1. Чернавский С. А. Подшипники скольжения. М., Машгиз, 1963, с. 118-165.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕМПФИРОВАНИЯ КОЛЕБАНИЙ ШЛИФОВАЛЬНОГО КРУГА | 2006 |

|

RU2317186C1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ЗАСАЛЕННОСТИ ПЕРИФЕРИЙНОЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1999 |

|

RU2149093C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 2011 |

|

RU2503535C2 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| Круглошлифовальный врезной станок | 1980 |

|

SU944877A1 |

| Шлифовальный станок | 1980 |

|

SU865615A1 |

| Тормоз микрочелнока для ткацкого станка | 1986 |

|

SU1414321A3 |

| КЛИНОВОЙ ЗАМОК | 2008 |

|

RU2358162C1 |

Авторы

Даты

1982-12-30—Публикация

1981-02-27—Подача