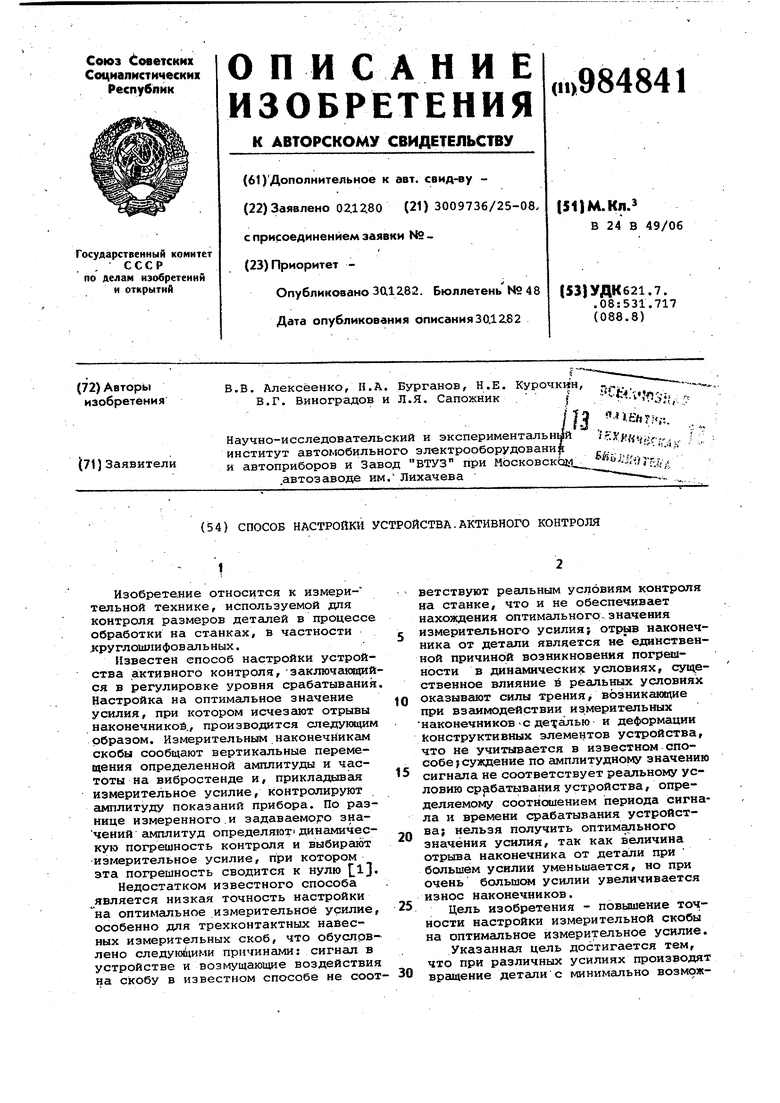

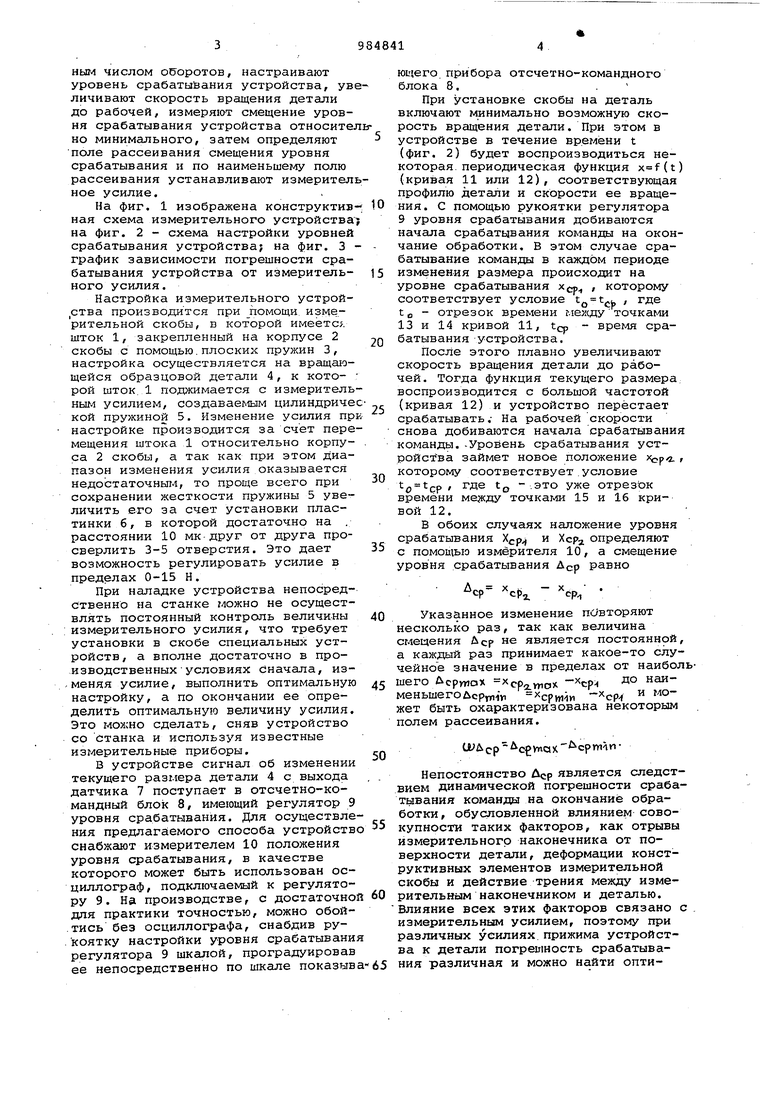

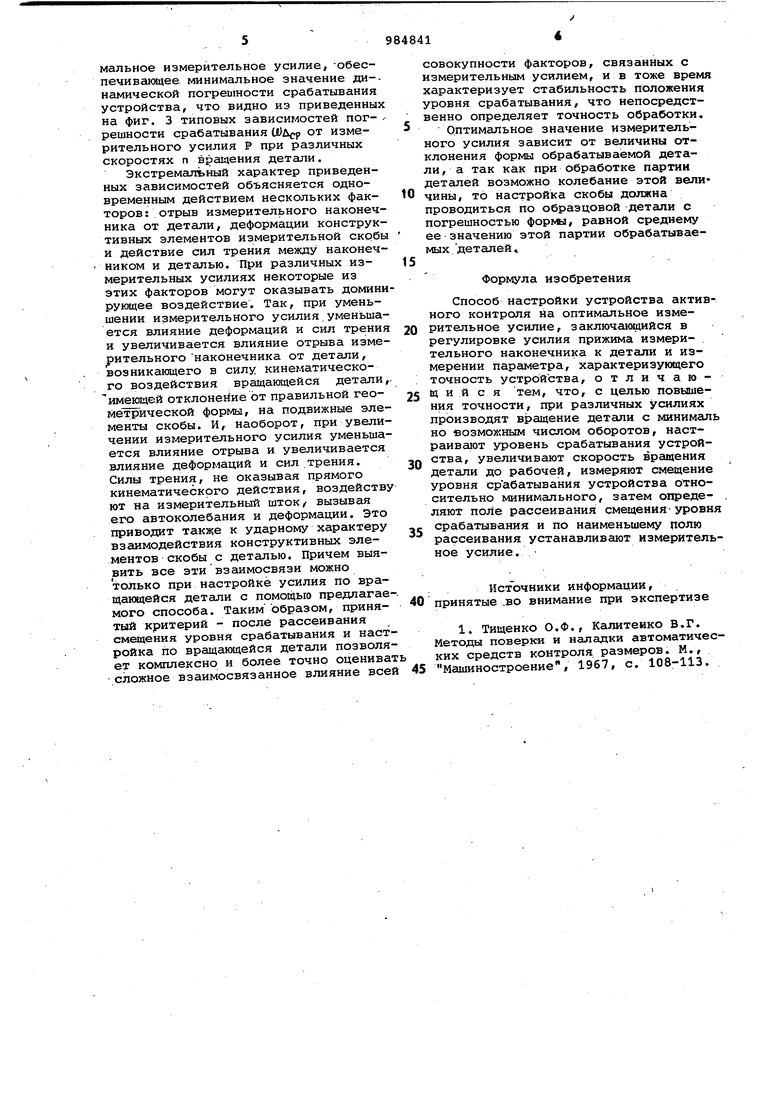

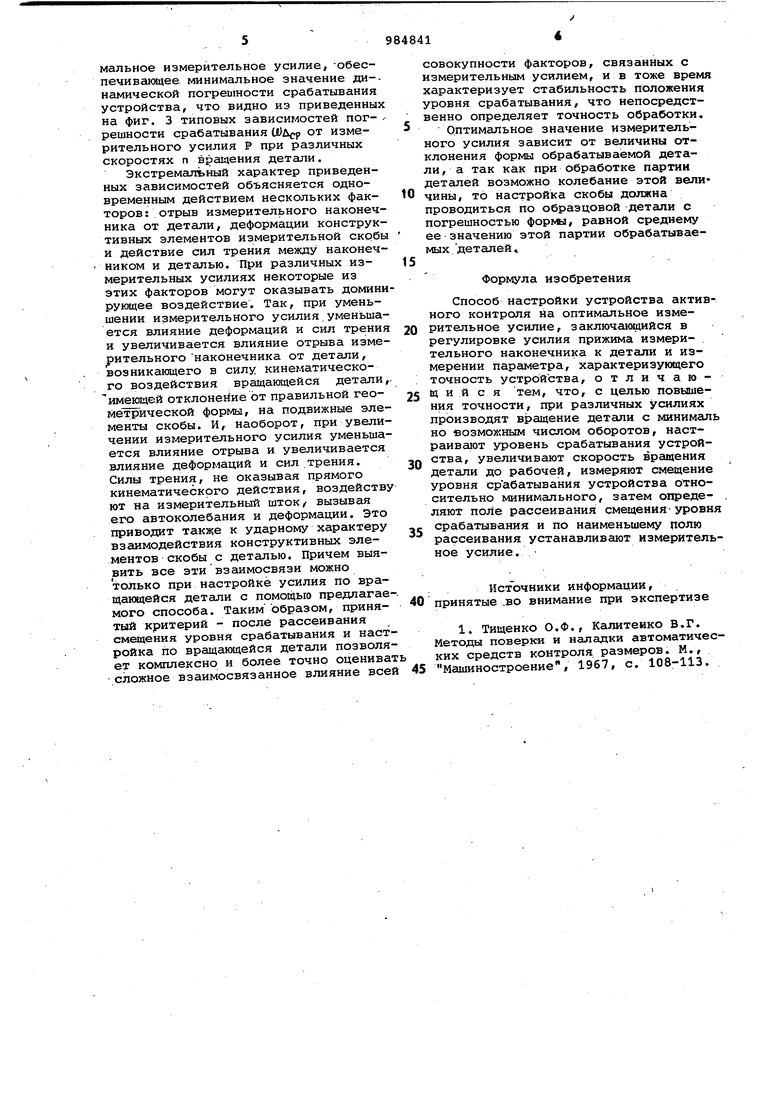

ным числом оборотов, настраивают уровень срабатывания устройства, ув личивают скорость вращения детали до рабочей, измеряют смещение уровня срабатывания устройства относите но минимального, затем определяют поле рассеивания смещения уровня срабатывания и по наименьшему полю рассеивания устанавливают измерител ное усилие. На фиг. 1 изображена конструктив ная схема измерительного устройства на фиг. 2 - схема настройки уровней срабатывания устройства; на фиг. 3 график зависимости погрешности срабатывания устройства от измерительного усилия. Настройка измерительного устрой ства производится при помо1ци, измерительной скобы, в которой имеется шток 1, закрепленный на корпусе 2 скобы с помощью,плоских пружин 3, настройка осуществляется на вращающейся образцовой детсши 4, к которой шток. 1 подлсимается с измеритель ным усилием, coздaвae 1ым цилиндриче кой пружиной 5. Изменение усилия пр настройке производится за счет пере мещения штока 1 относительно корпуса 2 скобы, а так как при этом диапазон изменения усилия оказывается недостаточным, то проще всего при сохранении жесткости пружины 5 увеличить его за счет установки пластинки 6, в которой достаточно на . расстоянии 10 мк друг от друга просверлить 3-5 отверстия. Это дает возможность регулировать усилие в пределах 0-15 Н. При наладке устройства непосредственно на станке можно не осуществлять постоянный контроль величины измерительного усилия, что требует установки в скобе специальных устройств , а вполне достаточно в производственных условиях Сначала, из,меняя усилие, выполнить оптимальную настройку, а по окончании ее определить оптимальную величину усилия. Это мохшо сделать, сняв устройство со станка и используя известные измерительные приборы. В устройстве сигнал об изменении текущего размера детали 4 с выхода датчика 7 поступает в отсчетно-командный блок 8, имеющий регулятор 9 уровня срабатывания. Для осуществле ния предлагаемого способа устройств снабжают измерителем 10 положения уровня срабатывания, в качестве которого может быть использован осциллограф, подключаемый к регулятору 9 . На производстве, с достаточно для практики точностью, можно обой.тись без осциллографа, снабдив рукоятку настройки уровня срабатывани регулятора 9 шкалой, проградуировав ее непосредственно по шкале показыв ющего. прибора отсчетно-командного блока 8.. При установке скобы на деталь включают минимально возможную скорость вращения детали. При этом в устройстве в течение времени t (фиг. 2) будет воспроизводиться некоторая, периодическая функция (t) (кривая 11 или 12), соответствующая профилю детали и скорости ее вращения. С помощью рукоятки регулятора 9 уровня срабатывания добиваются начала срабатывания команды на окончание обработки. В этом случае срабатывание команды в каждом периоде изменения размера происходит на уровне срабатывания xq, , которому соответствует условие tQ t, , где to - отрезок времени между точкаь-ш 13 и 14 кривой 11, tq, - время срабатывания устройства. После этого плавно увеличивают скорость вращения детгши до рабочей. Тогда функция текущего размера воспроизводится с большой частотой (кривая 12) и устройство перестает срабатывать; На рабочей скорости снова добиваются начала срабатывания команды.-Уровень срабатывания устройства займет новое положение vp-z. f которому соответствует условие t tqp , где tj, - .это уже отрезок времени точка1 1и 15 и 16 кривой 12. В обоих случаях наложение уровня срабатывания ) и Xcpj, определяют с помощью измерителя 10, а смещение уровня срабатывания Дер равно х - . Указанное изменение пс/вторяют несколько раз, так как величина смещения Дер не является постоянной, а каждый раз принимает какое-то случейное значение в пределах от наибольшего Лерках Хср2.Умох срц ° «аименьшегоДсргя1 1 - cfww ср ° жет быть охарактеризована некоторым полем рассеивания. СУ Д ср - Д с Упа х. ср Непостоянство Дер является следствием динамической погрешности срабатывания команды на окончание обработки, обусловленной влиянием совокупности таких факторов, как отрывы измерительного наконечника от поверхности детали, деформации конструктивных элементов измерительной скобы и действие трения между измерительным наконечником и деталью. Влияние всех этих факторов связано с измерительным усилием, поэтому при различных усилиях прижима устройства к детали погрешность срабатывания различная и можно найти оптимальное измерительное усилие, -обеспечивающее минимальное значение ди-намической погрешности срабатывания устройства, что видно из приведенных на фиг. 3 типовых зависимостей погрешности срабатывания (i)t от измерительного усилия В при различных скоростях п вращения детали. Экстремальный характер приведенных зависимостей объясняется одновременным действием нескольких факторов: отрыв измерительного наконечника от детали, деформации конструктивных элементов измерительной скрбы и действие сил трения между наконечником и деталью. При различных измерительных усилиях некоторые из этих факторов могут оказывать домини рующее воздействие. Так, при уменьшении измерительного усилия.уменьшается влияние деформаций и сил трения и увеличивается влияние отрыва измерительного наконечника от детали, возникающего в силу кинематического воздействия вращающейся детали, имеющей отклонение от правильной геометрической формы, на подвижные элементы скобы. И, наоборот, при увеличении измерительного усилия уменьшается влияние отрыва и увеличивается влияние деформаций и сил трения. Силы трения, не оказывая прямого кинематического действия, воздейству ют на измерительный шток,- вызывая его автоколебания и деформации. Это приводит также к ударному характеру взаимодействия конструктивных элементов скобы с деталью. Причем выявить все эти взаимосвязи можно только при настройке усилия по вращающейся детали с помощью предлагае мого способа. Таким образом, принятый критерий - после рассеивания смещения уровня срабатывания и наст ройка по вращающейся детали позволя ет комплексно и более точно оценива сложное взаимосвязанное влияние все совокупности факторов, связанных с измерительным усилием, и в тоже время характеризует стабильность положения уровня срабатывания, что непосредственно определяет точность обработки. Оптимальное значение измерительного усилия зависит от величины отклонения формы обрабатываемой детали , а так как при обработке партии деталей возможно колебание этой величины, то настройка скобы должна проводиться по образцовой детали с погрешностью формы, равной среднему ее значению этой партии обрабатываемых деталей Формула изобретения Способ настройки устройства активного контроля йа оптимальное измерительное усилие, заключающийся в регулировке усилия прижима измерительного наконечника к детали и измерении параметра, характеризующего точность устройства, отличающийся тем, что, с целью повышения точности, при различных усилиях производят вращение детали с минималь но возможным числом оборотов, настраивают уровень срабатывания устройства, увеличивают скорость вращения детали до рабочей, измеряют смещение уровня срабатывания устройства относительно минимального, затем опреде- , ляют поле рассеивания смещения- уровня срабатывания и по наименьшему полю рассеивания устанавливают измерительное усилие. ИстЪчники информации, принятые ,во внимание при экспертизе 1. Тищенко О.Ф., Калитеико В.Г. Методы поверки и наладки автоматических средств контроля размеров. М., Машиностроение, 1967, с. 108-113.

Wd«f,i

I

fe

IS

f

12 10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство активного контроля деталей | 1974 |

|

SU504635A1 |

| Способ настройки устройства активного контроля размеров | 1976 |

|

SU612782A1 |

| СИСТЕМА АКТИВНОГО КОНТРОЛЯ ДЛЯ КОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ И СПОСОБ ЕЁ РАБОТЫ | 2020 |

|

RU2772478C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 1991 |

|

RU2011154C1 |

| Аэростатический измеритель линейных перемещений | 2024 |

|

RU2829305C1 |

| Устройство контроля остаточных напряжений | 1990 |

|

SU1783288A1 |

| Способ управления размерной точностью обработки при врезном шлифовании и устройство для его осуществления | 1975 |

|

SU602359A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2006 |

|

RU2316420C2 |

| Способ управления дискретным процессом обработки | 1974 |

|

SU542636A1 |

| Устройство активного контроля размеров | 1974 |

|

SU551496A1 |

Авторы

Даты

1982-12-30—Публикация

1980-12-02—Подача