1

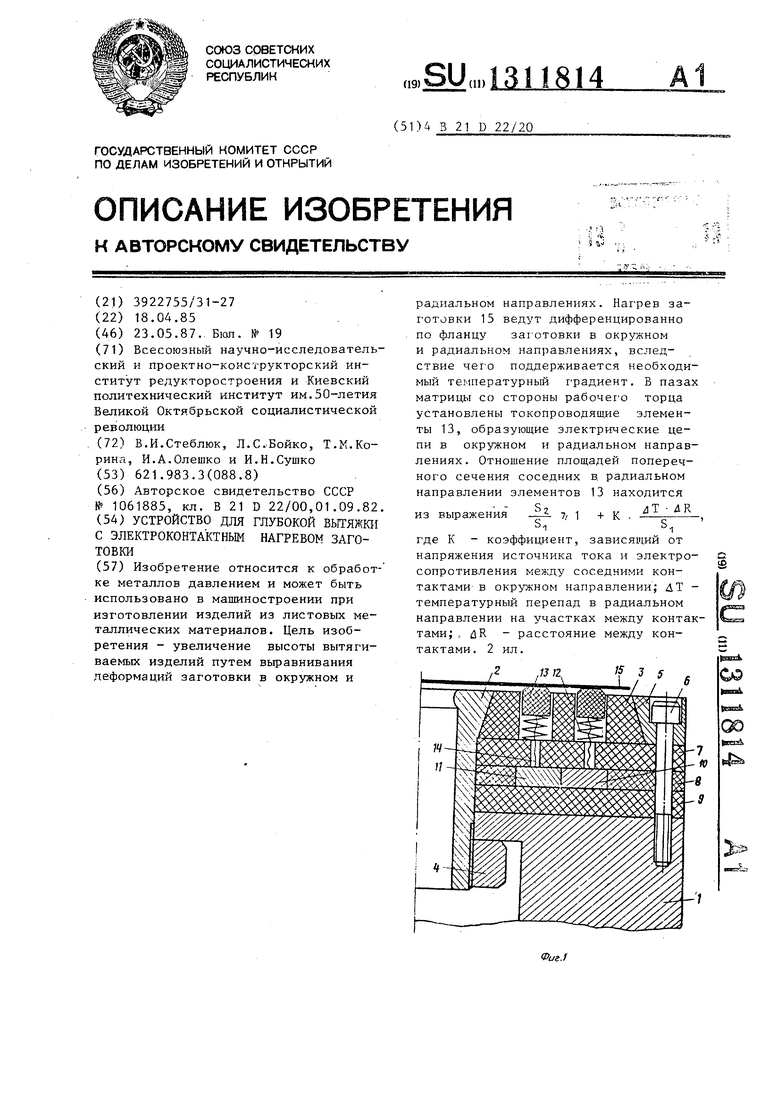

Изобретением относится к обработке металлов давлением, в частности к устройствам для глубокой вытяжки с электроконтактным нагревом заготоки.

Цель изобретения - увеличение высоты вытягиваемых изделий путем выравнивания деформаций заготовки в окружном и радиальном направлениях.

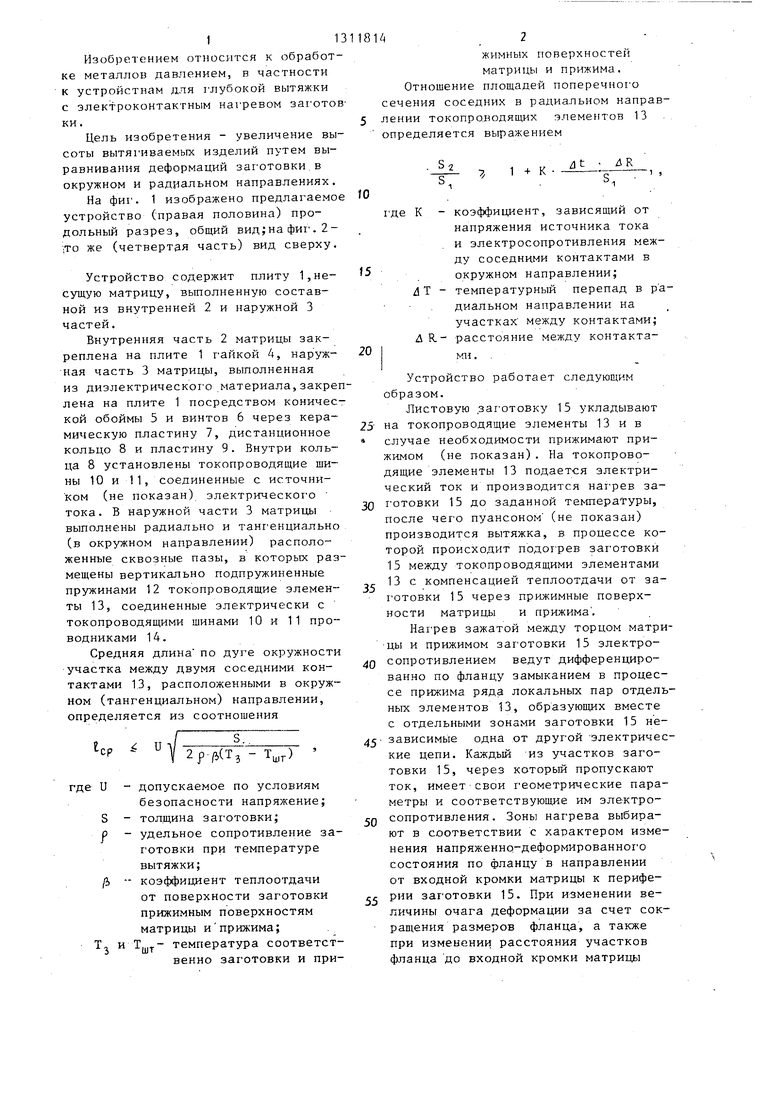

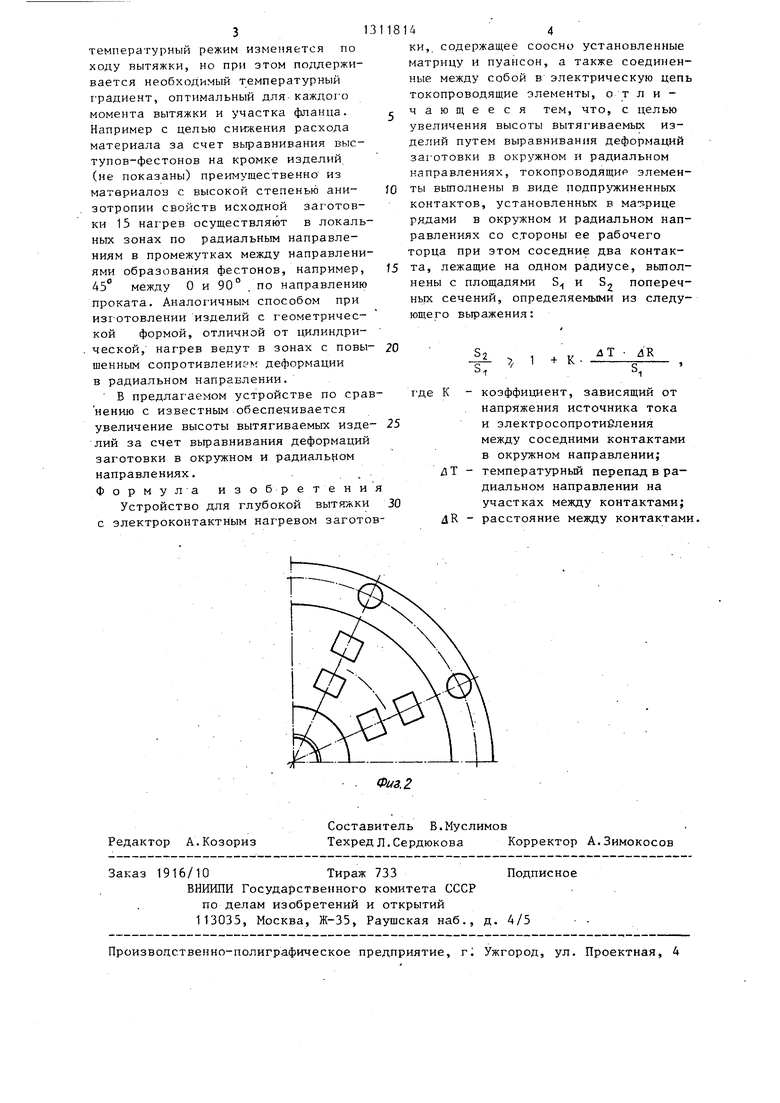

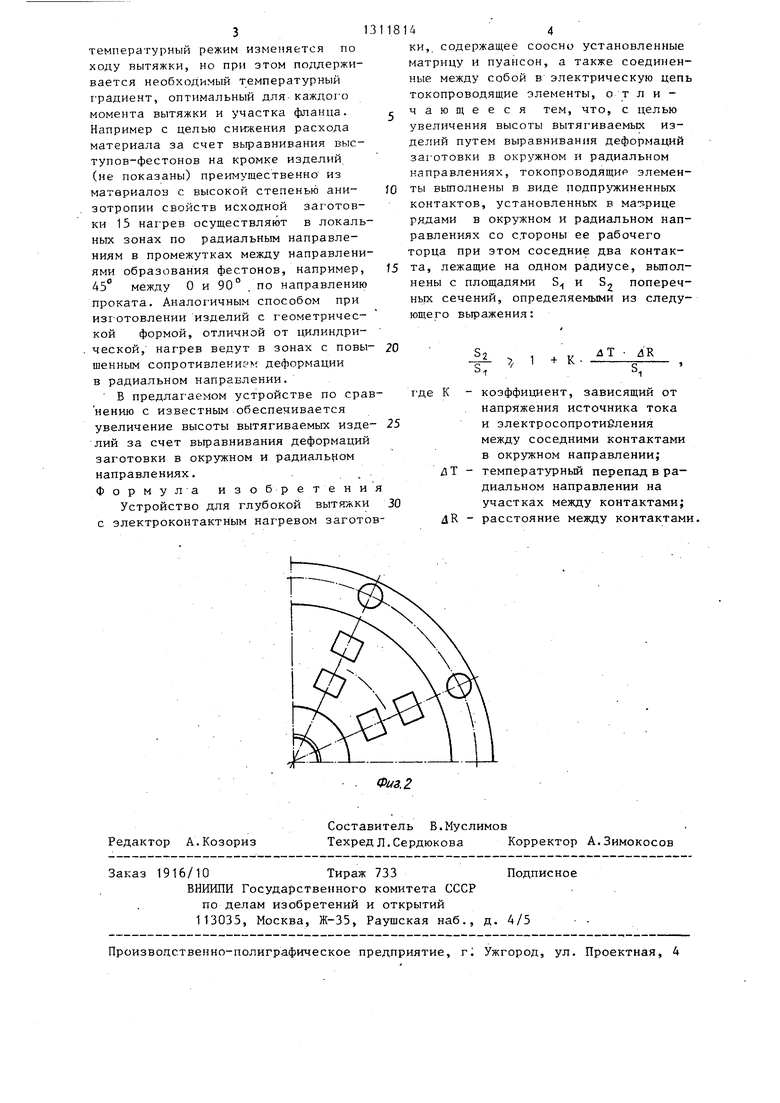

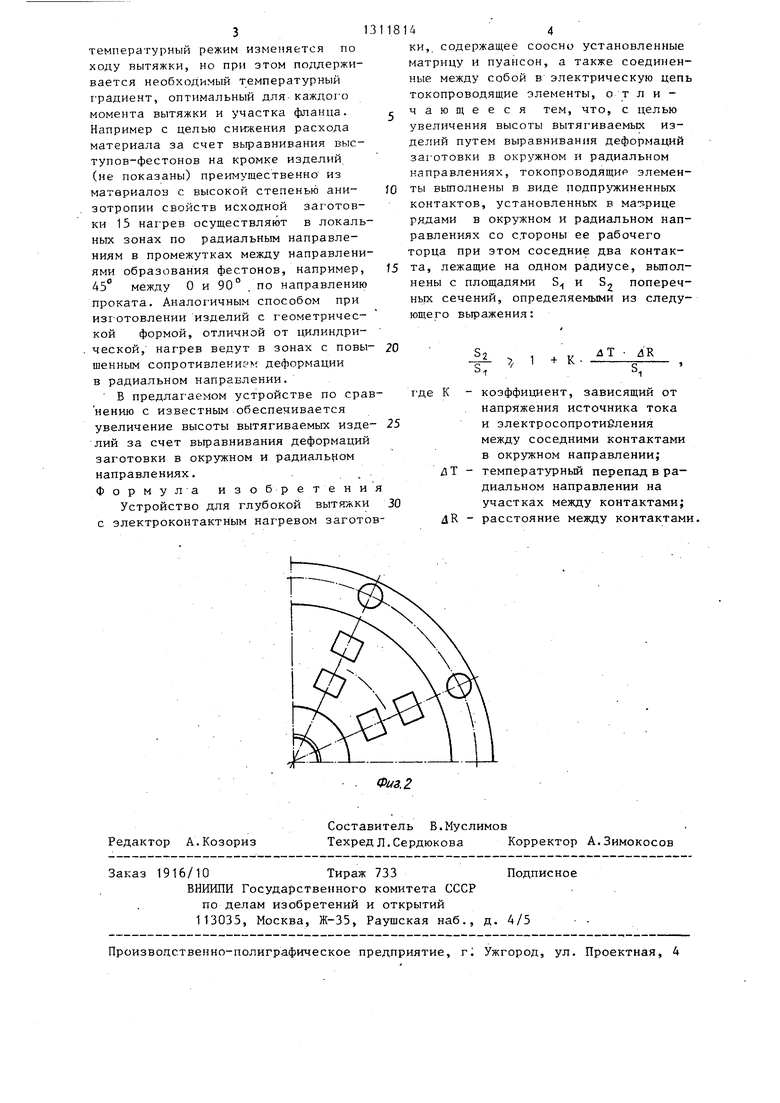

На фиг. 1 изображено предлагаемо устройство (правая половина) продольный разрез, общий вид;нафиг.2- ;То же (четвертая часть) вид сверху.

Устройство содержит плиту 1,несущую матрицу, выполненную составной из внутренней 2 и наружной 3 частей.

Внутренняя часть 2 матрицы закреплена на плите 1 гайкой А, наружная часть 3 матрицы, выполненная из диэлектрическот о материала, закрелена на плите 1 посредством конической обоймы 5 и винтов 6 через керамическую пластину 7, дистанционное кольцо 8 и пластину 9. Внутри кольца 8 установлены токопроводящие шины 10 и 11, соединенные с источником (не показан) электрического тока. В наружной части 3 матрицы выполнены радиально и танг енциально (в окружном направлении) расположенные сквозные пазы, в которых размещены вертикально подпружиненные пружинами 12 токопроводящие элементы 13, соединенные электрически с токопроводящими шинами 10 и 11 проводниками 14.

Средняя длина по дуге окружности участка между двумя соседними контактами 13, расположенными в окружном (тангенциальном) направлении, определяется из соотношения

ср

и

2p-/i(T3 - Тш,)

де и - допускаемое по условиям безопасности напряжение; S - толщина заготовки; р - удельное сопротивление заготовки при температуре вытяжки;

/Ь коэффициент теплоотдачи от поверхности заготовки прижимным поверхностям матрицы и прижима; Tj и температура соответственно заготовки и при118U2

жимных поверхностей матрицы и прижима. Отношение площадей поперечного сечения соседних в радиальном направ- 5 лении токопро.водящих элементов 13 определяется выражением

1 + К

4t

ЛК

ч )

где К - коэффициент, зависящий от напряжения источника тока и электросопротивления между соседними контактами в окружном направлении; 4 Т - температурный перепад в радиальном направлении на участках между контактами; Л R- расстояние между контактами. .

Устройство работает следующим образом.

Листовую заг отовку 15 укладывают

на токопроводящие элементы 13 и в

случае необходимости прижимают прижимом (не показан). На токопроводящие элементы 13 подается электрический ток и производится нат рев заготовки 15 до заданной температуры, после чего пуансоном (не показан) производится вытяжка, в процессе которой происходит подогрев заготовки 15 между токопроводящими элементами 13 с компенсацией теплоотдачи от за- г отовки 15 через прижимные поверхности матрицы и прижима .

Нагрев зажатой между торцом матри- ць и прижимом заготовки 15 электросопротивлением ведут дифференцированно по фланцу замыканием в процессе прижима ряда локальных пар отдельных элементов 13, oбpaзyюш x вместе с отдельными зонами заготовки 15 независимые одна от другой электрические цепи. Каждый из участков заготовки 15, через который пропускают ток, имеет свои геометрические параметры и соответствующие им электросопротивления. Зоны нагрева выбирают в соответствии с характером изменения напряженно-деформированного состояния по фланцу в направлении от входной кромки матрицы к периферии заготовки 15. При изменении величины очага деформации за счет сокращения размеров фланца, а также при изменении расстояния участков фланца до входной кромки матрицы

31

температурный режим изменяется по ходу вытяжки, но при этом поддерживается необходимый температурный г радиент, оптимальный для-каждогч) момента вытяжки и участка фланца. Например с целью снижения расхода материала за счет вьфавнивания выступов-фестонов на кромке изделий (не показаны) преимущественно из материалов с высокой степенью ани- зотропии свойств исходной заг отов- ки 15 нагрев осуществляют в локальных зонах по радиальным направлениям в промежутках между направлениями образования фестонов, например, 45° между О и 90° . по направлению проката. Аналогичным способом при изг-отовлении изделий с геометрической формой, отличной от цилиндрической, нагрев ведут в зонах с повы- шейным сопротивлением деформации в радиальном направлении.

В предлагаемом устройстве по срав нению с известным обеспечивается увеличение высоты вытягиваемых изде ЛИЙ за счет выравнивания деформаций заготовки в окружном и радиаль 1ом направлениях. Формула изобретени

Устройство для глубокой вытяжки с электроконтактным наг ревом загото144

ки, содержащее соосно установленные матрицу и пуансон, а также соединенные между собой в электрическую цепь токопроводящие элементы, о т л и - чаюп1ееся тем, что, с целью увеличения высоты вытягиваемых изделий путем выравнивания деформаций заг отовки в окружном и радиальном направлениях, токопроводящир элементы вьтолнены в виде подпр жиненных контактов, установленных в рядами в окружном и радиальном направлениях со стороны ее рабочего торца при этом соседние два контакта, лежащие на одном радиусе, вьтолнены с площадями

и

поперечньрс сечении, определяемыми из следующего выражения:

S,

1 + К Л1 4R

К - коэффициент, зависящий от напряжения источника тока и электросопротибления между соседними контактами в окружном направлении;

ЛТ - температурный перепад в радиальном направлении на участках между контактами;

ДК - расстояние между контактами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| Способ испытания листового материала на штампуемость | 1991 |

|

SU1791058A1 |

| Способ вытяжки с нагревом | 1986 |

|

SU1333446A1 |

| Заготовка для глубокой вытяжки | 1981 |

|

SU958010A1 |

| Способ вытяжки полых деталей | 1981 |

|

SU988412A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1017409A1 |

| Штамп для вытяжки сферических изделий | 1985 |

|

SU1349834A1 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| Способ изготовления биметаллических полых деталей | 1987 |

|

SU1489888A1 |

| Способ глубокой вытяжки | 1980 |

|

SU925483A2 |

Изобретение относится к обработ- ке металлов давлением и может быть использовано в машиностроении при изготовлении изделий из листовых металлических материалов. Цель изобретения - увеличение высоты вытягиваемых изделий путем выравнивания деформаций заготовки в окружном и радиальном направлениях. Нагрев заготовки 15 ведут дифференцированно по фланцу заготовки в окружном и радиальном направлениях, вследствие чег о поддерживается необходимый температурный г радиент. Б пазах матрицы со стороны рабочег о торца установлены токопроводящие элементы 13, образующие электрические цепи в окружном и радиальном направлениях. Отношение площадей поперечного сечения соседних в. радиальном направлении элементов 13 находится из выражения -L 7/1 + К - . , S/IS где К - коэффициент, зависящий от напряжения источника тока и электросопротивления между соседними контактами в окружном направлении; ДТ - температурный перепад в радиальном направлении на участках между контактами; , йК - расстояние между контактами. 2 ил. ю ,

Редактор А.Козориз

Составитель В.Муслимов

Техред Л. Сердюкова Корректор А.Зимокосов

Заказ 1916/10Тираж 733Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г; Ужгород, ул. Проектная, 4

| Устройство для нагрева заготовок при пластической деформации | 1982 |

|

SU1061885A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-23—Публикация

1985-04-18—Подача