со

Од

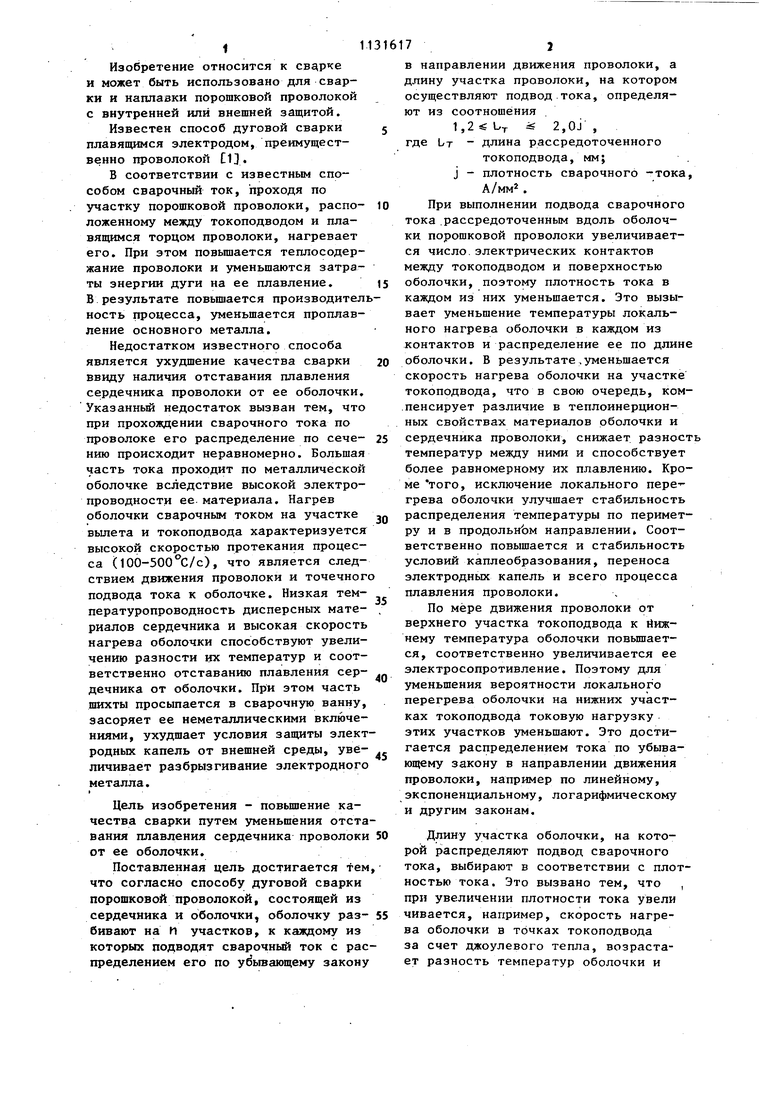

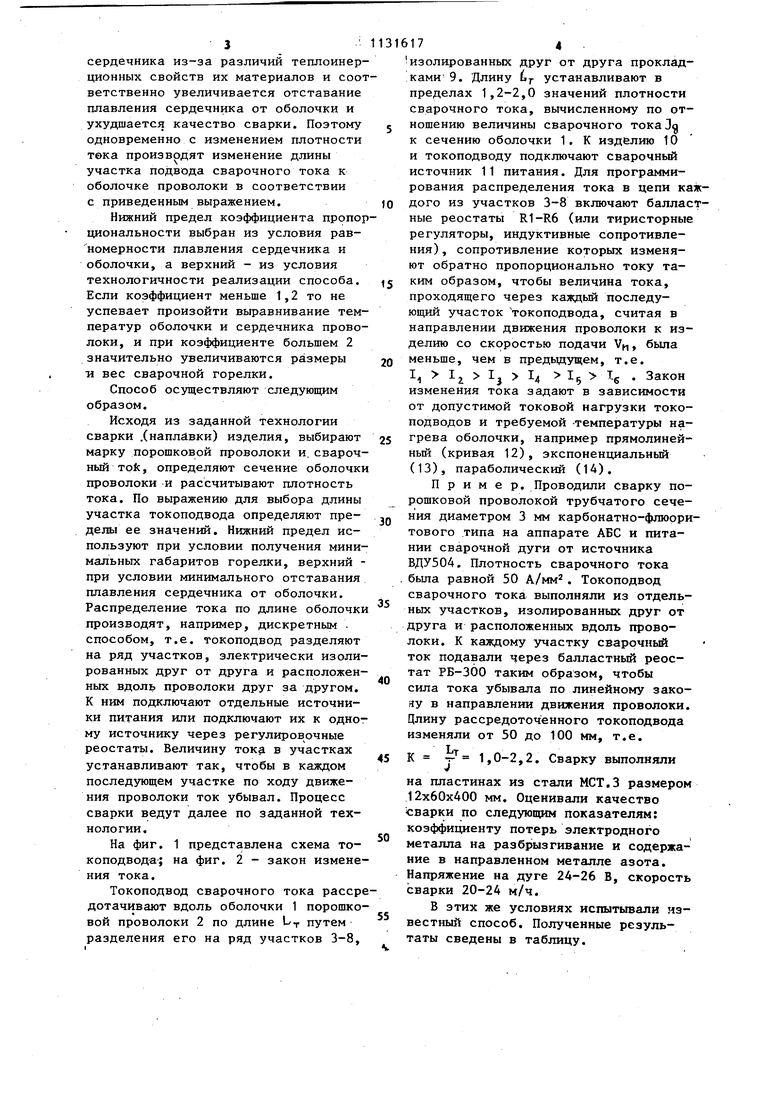

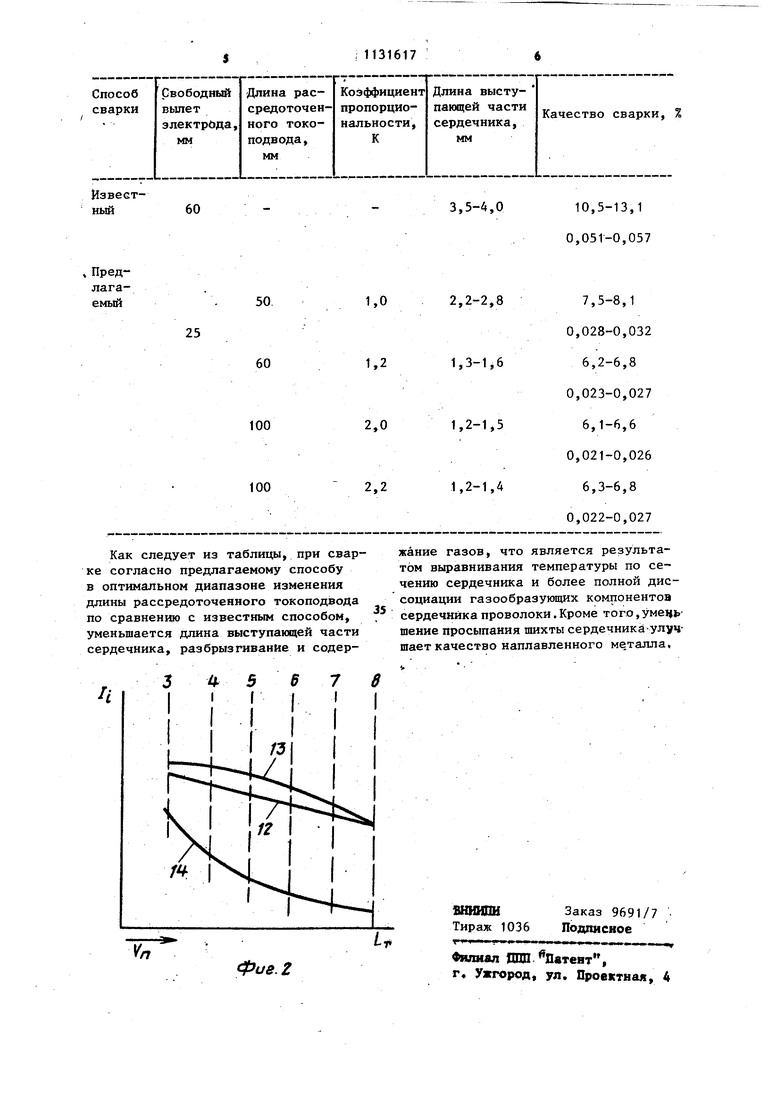

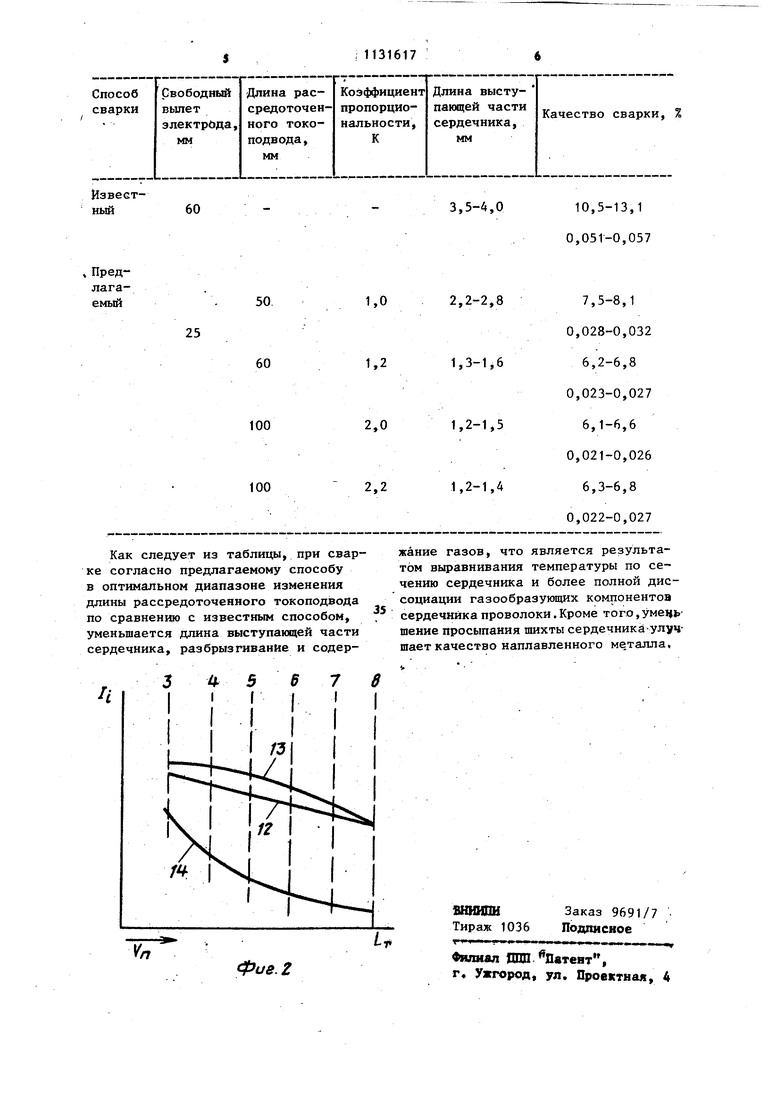

kMA sl Изобретение относится к свдрке и может быть использовано для сварки и наплавки порошковой проволокой с внутренней или внешней защитой. Известен способ дуговой сварки плавящимся электродом, преимущественно проволокой 1. В соответствии с известным способом сварочный ток, проходя по участку порошковой проволоки, расположенному между токоподводом и плавящимся торцом проволоки, нагревает его. При этом повышается теплосодержание проволоки и уменьшаются затраты энергии дуги на ее плавление. В.результате повышается производител ность процесса, уменьшается проплавление основного металла. Недостатком известного способа является ухудшение качества сварки ввиду наличия отставания плавления сердечника проволоки от ее оболочки. Указанный недостаток вызван тем, что при прохождении сварочного тока по проволоке его распределение по сечению происходит неравномерно. Большая часть тока проходит по металлической оболочке вследствие высокой электропроводности ее. материала. Нагрев оболочки сварочным током на участке вылета и токоподвода характеризуется высокой скоростью протекания процесса (100-500°С/с), что является следствием движения проволоки и точечног подвода тока к оболочке. Низкая температуропроводность дисперсных материалов сердечника и высокая скорость нагрева оболочки способствуют увеличению разности их температур и соответственно отставанию плавления сердечника от оболочки. При этом часть шихты просыпается в сварочную ванну, засоряет ее неметаллическими включениями, ухудшает условия защиты элект родных капель от внешней среды, увеличивает разбрызгивание электродного металла. Цель изобретения - повьш1ение качества сварки путем уменьшения отста вания плавления сердечника проволоки от ее оболочки. Поставленная цель достигается тем что согласно способу дуговой сварки порошковой проволокой, состоящей из сердечника и оболочки, оболочку разбивают на h участков, к каждому из которых подводят сварочный ток с рас пределением его по уёывающему закону в направлении движения проволоки, а длину участка проволоки, на котором осуществляют подвод.тока, определяют из соотношения 1,2 Ч 2.0J , где LT длина рассредоточенного токоподвода, мм; j - плотность сварочного -тока, А/мм. При выполнении подвода сварочного тока .рассредоточенным вдоль оболочки порошковой проволоки увеличивается число,электрических контактов между токоподводом и поверхностью оболочки, поэтому плотность тока в каждом из них уменьшается. Это вызывает уменьшение температуры локального нагрева оболочки в каждом из контактов и распределение ее по длине оболочки. В результате,уменьшается скорость нагрева оболочки на участке токоподвода, что в свою очередь, ком.пенсирует различие в теплоинерционных свойствах материалов оболочки и сердечника проволоки, снижает разность температур между ними и способствует более равномерному их плавлению. Кроме того, исключение локального перегреза оболочки улучшает стабильность распределения температуры по периметру и в продольнЬм направлении. Соответственно повышается и стабильность условий каплеобразования, переноса электродных капель и всего процесса плавления проволоки. По мере движения проволоки от верхнего участка токоподвода к Нижнему температура оболочки повьшгается, соответственно увеличивается ее электросопротивление. Поэтому для уменьшения вероятности локального перегрева оболочки на нижних участках токоподвода токовую нагрузку этих участков уменьшают. Это достигается распределением тока по убывающему закону в направлении движения проволоки, например по линейному, экспоненциальному, логарифмическому и другим законам. Длину участка оболочки, на которой распределяют подвод сварочного тока, выбирают в соответствии с плотностью тока. Это вызвано тем, что , при увеличении плотности тока увели чивается, например, скорость нагрева оболочки в точках токоподвода за счет джоулевого тепла, возрастает разность температур оболочки и 3 сердечника из-за различий теплоинерционных свойств их материалов и соот ветственно увеличивается отставание плавления сердечника от оболочки и ухудшается качество сварки. Поэтому одновременно с изменением плотности тока производят изменение длины участка подвода сварочного тока к оболочке проволоки в соответствии с приведенным выражением. Нижний предел коэффициента пропор циональности выбран из условия равномерности плавления сердечника и оболочки, а верхний - из условия технологичности реализации способа. Если коэффициент меньше 1,2 то не успевает произойти выравнивание температур оболочки и сердечника проволоки, и при коэффициенте большем 2 значительно увеличиваются размеры и вес сварочной горелки. Способ осуществляют следующим образом. Исходя из заданной технологии сварки .(наплавки) изделия, выбирают марку порошковой проволоки и.сварочный то1с, определяют сечение оболочки проволоки и рассчитывают плотность тока. По выражению для выбора длины участка токоподвода определяют пределы ее значений. Нижний предел используют при условии получения минимальных габаритов горелки, верхний при условии минимального отставания плавления сердечника от оболочки. Распределение тока по длине оболочки производят, например, дискретным способом, т.е. токоподвод разделяют на ряд участков, электрически изолированных друг от друга и расположенных вдоль проволоки друг за другом. К ним подключают отдельные источники питания или подключают их к одному источнику через регулировочные реостаты. Величину токэ в участках устанавливают так, чтобы в каждом последующем участке по ходу движения проволоки ток убывал. Процесс сварки ведут далее по заданной технологии. На фиг. 1 представлена схема токоподвода; на фиг. 2 - закон измене ния тока. Токоподвод сварочного тока расср дотачивают вдоль оболочки 1 порошко вой проволоки 2 по длине Ь путем разделения его на ряд участков 3-8, 174 изолированных друг от друга прокладками 9. Длину L устанавливают в пределах 1,2-2,0 значений плотности сварочного тока, вычисленному по отношению величины сварочного тока J к сечению оболочки 1. К ИЗДЕЛИЮ 10 и токоподводу подключают сварочный источник 11 питания. Для программирования распределения тока в цепи каждого из участков 3-8 включают балластные реостаты R1-R6 (или тиристорные регуляторы, индуктивные сопротивления) , сопротивление которых изменяют обратно пропорционально току таКИМ образом, чтобы величина тока, проходящего через каждый последующий участок токоподвода, считая в направлении движения проволоки к изделию со скоростью подачи V, была меньше, чем в предьщущем, т.е. I, 1 1 14 Т. T-S . Закон изменения тока задают в зависимости от допустимой токовой нагрузки токоподводов и требуемой -температуры нагрева оболочки, например прямолинейный (кривая 12), экспоненциальный (13), параболический (14). Пример. Проводили сварку порошковой проволокой трубчатого сечения диаметром 3 мм карбонатно-флюоритового типа на аппарате АБС и питании сварочнор дуги от источника ВДУ50А. Плотность сварочного тока бьта равной 50 А/мм. Токоподвод сварочного тока выполняли из отдельных участков, изолированных друг от друга и расположенных вдоль проволоки. К каждому участку сварочный ток подавали через балластный реостат РБ-300 таким образом, чтобы сила тока убывала по линейному зако- яу в направлении движения проволоки. Длину рассредоточенного токоподвода изменяли от 50 до 100 мм, т.е. К ,0-2,2. Сварку выполняли на пластинах из стали МСТ.З размером 12x60x400 мм. Оценивали качество сварки по следующим показателям: коэффициенту потерь электродного металла на разбрызгивание и содержание в направленном металле азота. Напряжение на дуге 24-26 В, скорость сварки 20-24 м/ч. В этих же условиях испытывали известный способ. Полученные результаты сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки порошковой проволокой | 1984 |

|

SU1166943A1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119803A1 |

| Способ дуговой сварки плавящимся электродом | 1981 |

|

SU1006121A1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119802A1 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131616A1 |

| Способ возбуждения дуги при сварке плавящимся электродом | 1984 |

|

SU1234103A1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1165539A1 |

| Установка для дуговой сварки и наплавки порошковой проволокой | 1990 |

|

SU1731509A1 |

| Способ дуговой сварки самозащитнойпОРОшКОВОй пРОВОлОКОй | 1978 |

|

SU799925A1 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

СПОСОБ ДУГОВОЙ СВАРКИ ПОРОШКОВОЙ ПРОВОЛОКОЙ, состоящей из сердечника и оболочки, отличающ и и с я тем, что, с повышения качества сварки путем уменьшения отставания плавления сердечника проволоки от ее оболочки, оболочку разбавляют на И участков, к каждому из которых подводят сварочный ток ic распределением его по убывающему закону в направлении движения проволоки, а длину участка проволоки, на котором осуществляют подвод тока, определяют из соотношения 1,2J Ьтб2,0 где |j - длина рассредоточенного токоподвода, мм; J - плотность сварочного тока, А/мм. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Акулов А.И | |||

| и др | |||

| Особенности сварки открытой дугой порошковой проволокой | |||

| - Сварочное производство, 1973, 4, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-30—Публикация

1983-10-27—Подача