Способ относится к управлению процессами высокотемпературной обработки материалов во вращающихся агрегатах и может быть использован при производстве глинозема, в промыщленности строительных материалов, химической и других.

Известен способ управления процессом обжига во вращающихся печах, работающих по мокрому способу, путем уменьшения величины пылевыноса, производимого изменением тяги отходящих газов, до величины, соответствующей установлению минимального для данного режима пылевыноса, ограничивая это изменение предельным положением точки критической влажности обжигаемого материала (т. е. границы зоны вязкого и гранулированного материала).

Недостатком способа является то, что при управ.тении пылевыносом из печи с помощью тяги печи учитывается лищь одна сторона пылеоборота - пылевынос, а возврат пыли, т. е. пылепотребление печью, не учитывается. При таком управлении неизбежно возникают дебалансные режимы пылеоборота, приводящие к нарущению стационарности процесса и снижению качестна и производительности.

Кроме того, недостатком является регулировка пылевыноса с помощью тяги, так как на подавляюще.м больщинстве современных вращающихся печей отсутствует запас по тяге.

Наиболее близким к изобретению является способ управления процессо.м термообработки сыпучих материалов во вращающемся агрегате, работающем совместно с пылеулавливающим устройством, включающий изменение подачи топлива по температуре материала во вращающемся агрегате и измерение количества выделяющейся пыли, причем подачу топлива корректируют по количеству выделяющейся пыли 2.

Однако при коррекции подачи топлива по количеству выносимой пыли не учитывается баланс ее оборота, т. е. возврат в технологический агрегат. Это приводит к нарущению стационарности технологического режима, снижению качества выходного продукта и производительности агрегата.

Кроме того, недостатком является использование в качестве управляющего воздействия изменения подачи топлива, что неизбежно приводит к неполному использованию тепловой мощности печи и, следовательно, к уменьшению производительности.

Целью изобретения является повыщение качества выходного продукта.

Поставленная цель достигается тем, что согласно способу управления процессом термообработки сыпучих материалов во вращающейся печи с технологическим бункером для пыли, включающему измерение величины пылеуноса, дополнительно измеряют количество потребляемой пыли, уровень пыли в технологическом бункере и по величине текущего дебаланса пыли изменяют температурный режим зоны спекания.

Согласно способу контролируют количество пыли, выносимой из вращающегося arpei-iiia, потребление ее, уровень пыли в технологическом бункере, по изменению которого уточняют разницу между пылевыносом и пылепотреблением. При возникновении дебаланса оборота технологической пыли его ко.мненсируют изменением пылепотребления. Для этого изменяют задаваемый температурный режим в зоне горения в пределах, допустимых с точки зрения из.менения качества. При увеличении задаваемой температуры материала системе регулирования расход пыли на 15-30 мин уменьшается, а затем при достижении повыщенной температуры расход пыли суплественно уве.аичивается и продолжает быть повышенным за счет повышения температуры вторичного воздуха из холодильника и уменьшения количества пыли, выноси.мой из холодильника. При уменьшении задаваемой температуры механизм снижения пылепотребления подобен изложенному. При положительном дебалансе температурный режим зоны спекания увеличивают и наоборот.

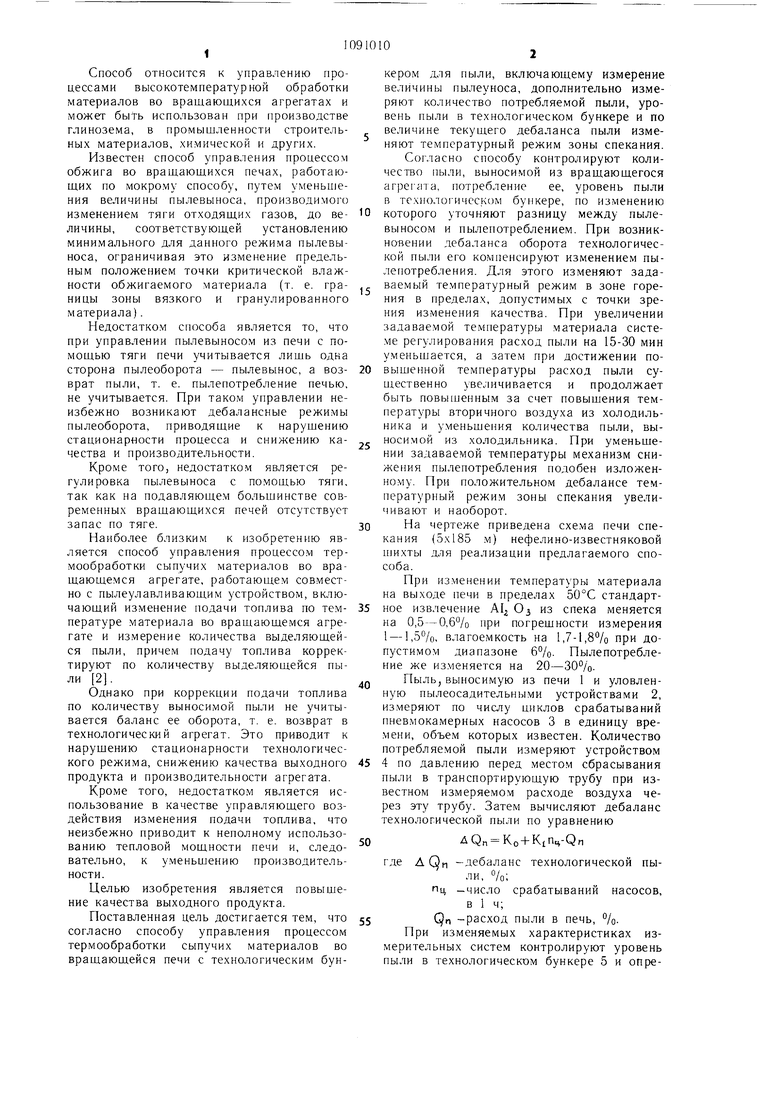

На чертеже приведена схема печи спекания (5x185 м) нефелино-известняковой шихты для реализации предлагаемого способа.

При изменении температуры материала на выходе печи в пределах 50°С стандартное извлечение А1 О из спека меняется на 0,5-0,6% нри погрешности измерения 1 -1,5%, влагоемкость на 1,7-1,8% при допустимом диапазоне 6%. Пылепотребление же изменяется на 20-30%.

Пыль, выносимую из печи 1 и уловленную пылеосадительными устройствами 2, измеряют по числу циклов срабатываний пнев.мокамерных насосов 3 в единицу времени, объем которых известен. Количество потребляемой пыли измеряют устройством 4 по давлению перед местом сбрасывания пыли в транспортирующую трубу при известном измеряемом расходе воздуха через эту трубу. Затем вычисляют дебаланс технологической пыли по уравнению

AQn Ko + Ktn4-Qn

где Д Qfi -дебаланс технологической пыли, %; пц -число срабатываний насосов,

в 1 ч;

Qn -расход пыли в печь, %. При изменяемых характеристиках измерительных систем контролируют уровень пыли в технологическом бункере 5 и определяют фактическое изменение дебаланса за период o:-K,K,,(г) где Qn -фактический дебаланс технологической пыли, /о/ч; Ho;Hi -уровни пыли в технологическом бункере соответственно в начальный период и через время t , м. Определяют поправку к уравнению (1), как ДК 4Qn - дд (3) Определяют новое значение коэффициента в уравнении (1) к; Ко + ДКо. По скорректированному уравнению ДРп Ко+К,Пц-QQ вычисляют текущее часовое значение дебаланса. При положительном дебалансе -fAQn контур 6 управления пылью увеличивает задание температуры материала на выходе из печи, при отрицательном дебалансе -AQn уменьшают задание на температуру материала на выходе из печи по уравнению Л tj-Kj -AQn. Значения коэффициентов следующие: Ко 5% ч; Ki 70/0 ч/цер.ч; Kg 18,2о/о ч/м; Кз 0,98°С/о/о/ч. Контур 7 регулирования температуры при увеличении задания на температуру через некоторое время (30 мин -1,5 ч) увеличит расход пыли в печь через регулятор 8 и дебаланс выравнивается. Явление нарушения баланса оборота технологической пыли, выражающееся в изменениях ресурса оборотной пыли в расходном бункере (работа при переполненном бункере или пустом), составляет в среднем 25% от фактического времени работы печи. В такие моменты производительность печи снижается на 5-10%, извлечение ние AJjOj из спека понижается до 5-6%. Использование предлагаемого способа позволяет исключить и свести к минимуму подобные явления, что увеличит эффективность работы печи за счет увеличения ее производительности в среднем на 0,51,0% и за счет извлечения на 0,40,7%. Экономический эффект на одну печь составит 20-30 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса пылеоборота при термической обработке материала во вращающихся печах | 1985 |

|

SU1268923A1 |

| Способ управления процессом обжига материала во вращающейся печи | 1981 |

|

SU985686A1 |

| Способ управления процессом спекания во вращающейся печи | 1983 |

|

SU1122881A1 |

| Способ обжига цементного клинкера | 1981 |

|

SU1038310A1 |

| Способ подогрева полидисперсной шихты | 1983 |

|

SU1126618A1 |

| Способ спекания глиноземсодержащих шихт | 1974 |

|

SU681701A1 |

| Способ обжига цементного клинкера во вращающейся печи по мокрому способу | 1988 |

|

SU1537658A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Устройство для загрузки материала во вращающуюся печь | 1980 |

|

SU903680A1 |

| Способ управления процессом обжига апатита во вращающейся печи | 1991 |

|

SU1827517A1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМООБРАБОТКИ СБ1ПУЧИХ МАТЕРИАЛОВ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ с технологическим бункером для пыли, включающий измерение величины пылеуноса, отличающийся тем, что, с целью повышения качества выходного продукта, дополнительно измеряют количество потребляемой пыли, уровень пыли в технологическом бункере и по величине текущего дебаланса пыли изменяют температурный режим зоны спекания. (Л со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА | 0 |

|

SU353122A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ управления процессом термообработки сыпучих материалов во вращающемся агрегате | 1973 |

|

SU456128A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-05-07—Публикация

1983-01-03—Подача