Изобретение относится к дозировоч ной технике и может быть применено в электротехнической промышленности для изготовления электродов химических источников тока из порошковых материалов. Известен способ объемного дозирования порошкового материала в матриц включающий дозирование и заполнение порошкового Материала в матрицу, предварительное уплотнение порошкового материала в матрице и срезание избыточного материала с зеркала матрицы 1 . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ, реализованный в дозируквдем устройстве для прессования порошка, включающий дозирование и заполнение порошко вого материала в матрицу, предварительное уплотнение порсмкового материала в матрице и срезание избыточного материала с зеркала матрицы И Недостатком известных способов является невозможность прессования тонких изделий, обусловленная тем, что при срезании избытка порошкового матери а пя с .-зеркала матрицы в зоне среза образуются трещины и сколы, приводящие к браку изделия. Известно также дозирующее устройство для прессования порошка 2. Наиболее близким к предлагаемому является дозирующее устройство, содержащее бункер, механизм подачи порошкового материала и лабиринтное приспособление, стенки и ножки которого надпружинены . Недостатком известных устройств является невозможность прессования тонких изделий, обусловленная тем, что при срезании избытка порошкового материала с зеркала матрицы в зоне среза образуются трещины и сколы, приводящие к браку изделия. Цель изобретения - обеспечение возможности прессования тонких изделий с отношением наружного диаметра к толщине более десяти. Указанная цель достигается тем, что заполнение матрицы и срезание избыточного порошкового материала с зеркала, матрицы ведут под избыточным равномерно распределенным.давлением, воздействующим на порошковый материал в матрице через промежуточный питатель, который приводят в возвратно-поступательное движение

параллельно зеркалу матрицы, а длину хода промежуточного питателя выбирают от одного до двух диаметров прессуемого изделия в обе стороны от центра матрицы.

Величину избычтоного равномерно распределенного давления на порошковый 1 1атериал выбирают равной 0,51,5 .

Устройство для осуществления предлагаемого способа снабжено толкателем, копиром, опорным роликом и устройством для регулирования значения равномерно распределенного давления, при этом толкатель выполнен из мягкого упругого материала, преимущественно резины, и закреплен на рБтчаге, который шарнирно установлен на промежуточном питателе и через опорный ролик кинематически сбединен с неподвижно закрепленным копиром и устройством для регулирования значения равномерно распределенного давления, выполненным в виде шарнирно установленного пневмоцилиндра.

Высоту промежуточного питателя берут равной от двух до пяти толщин прессуемого изделия..

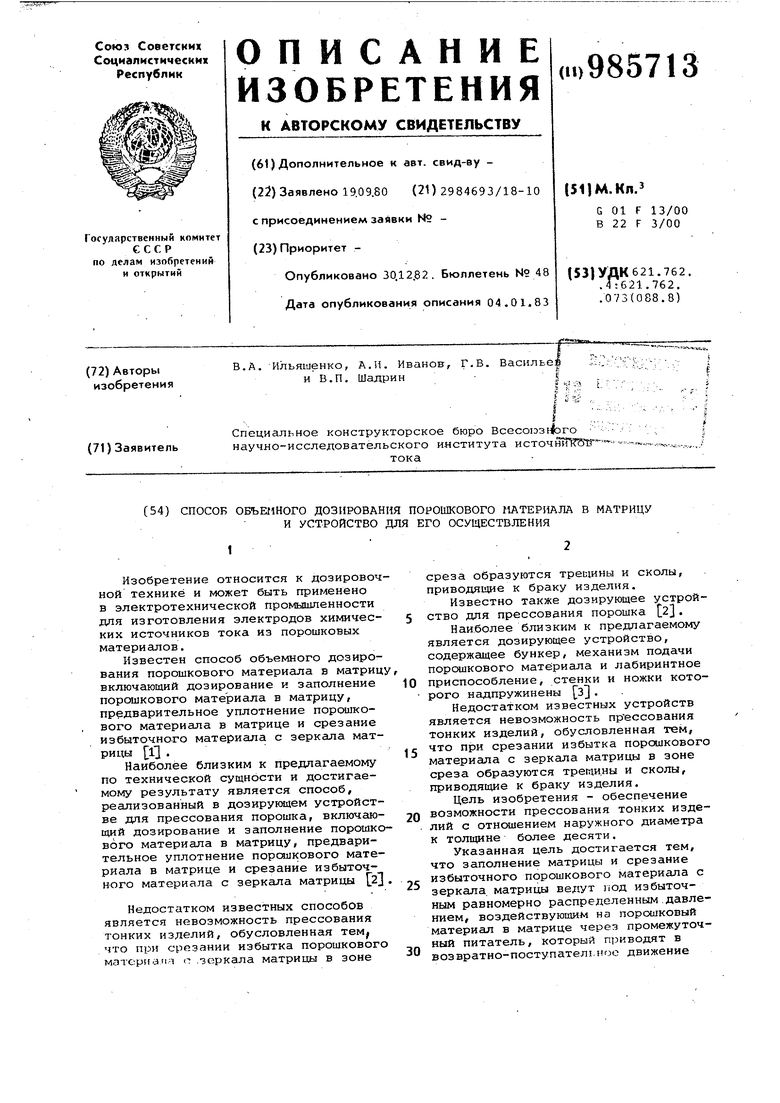

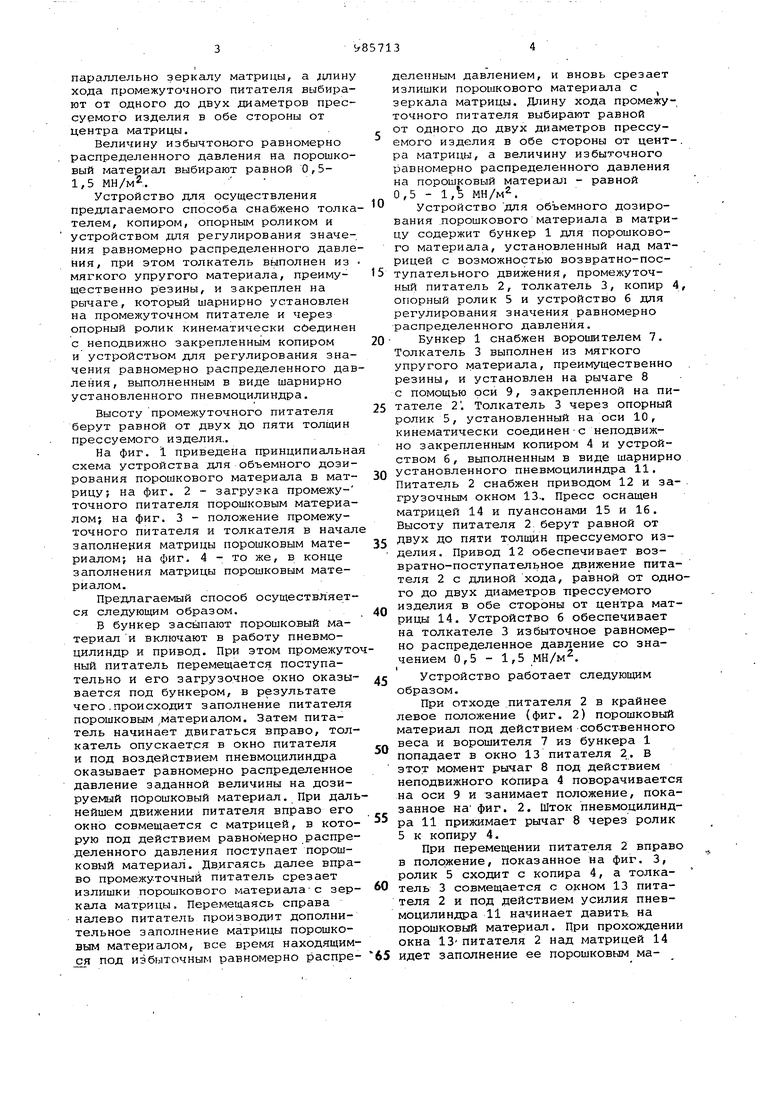

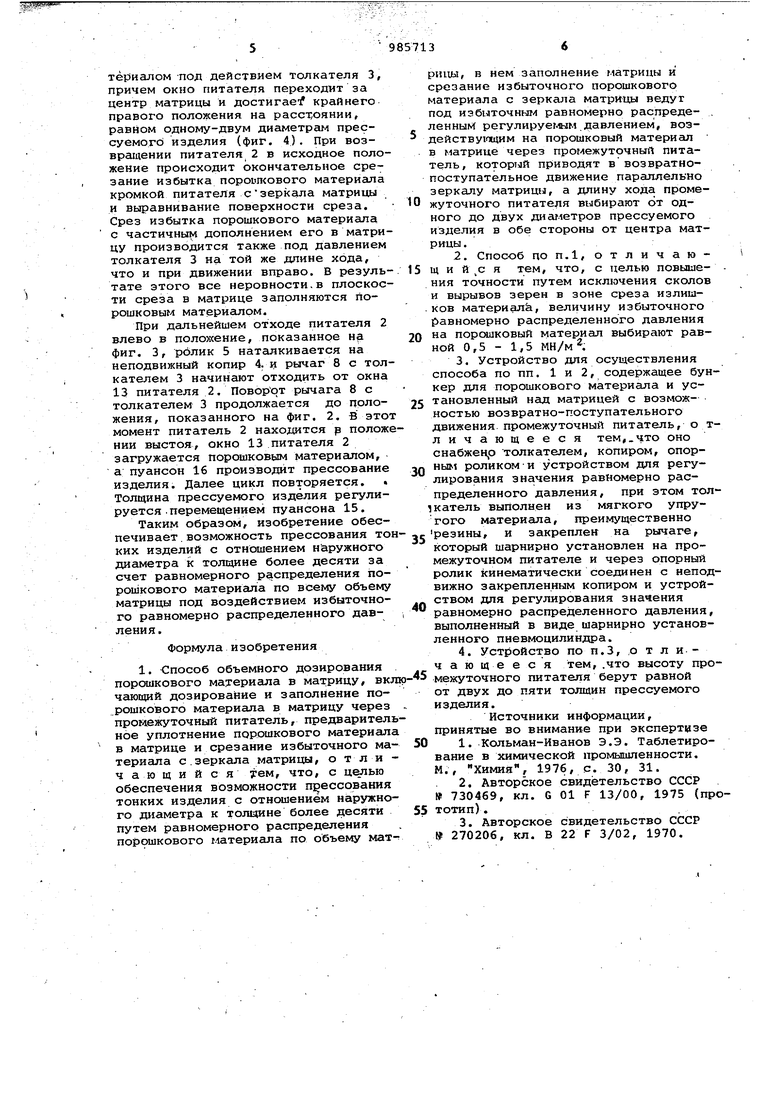

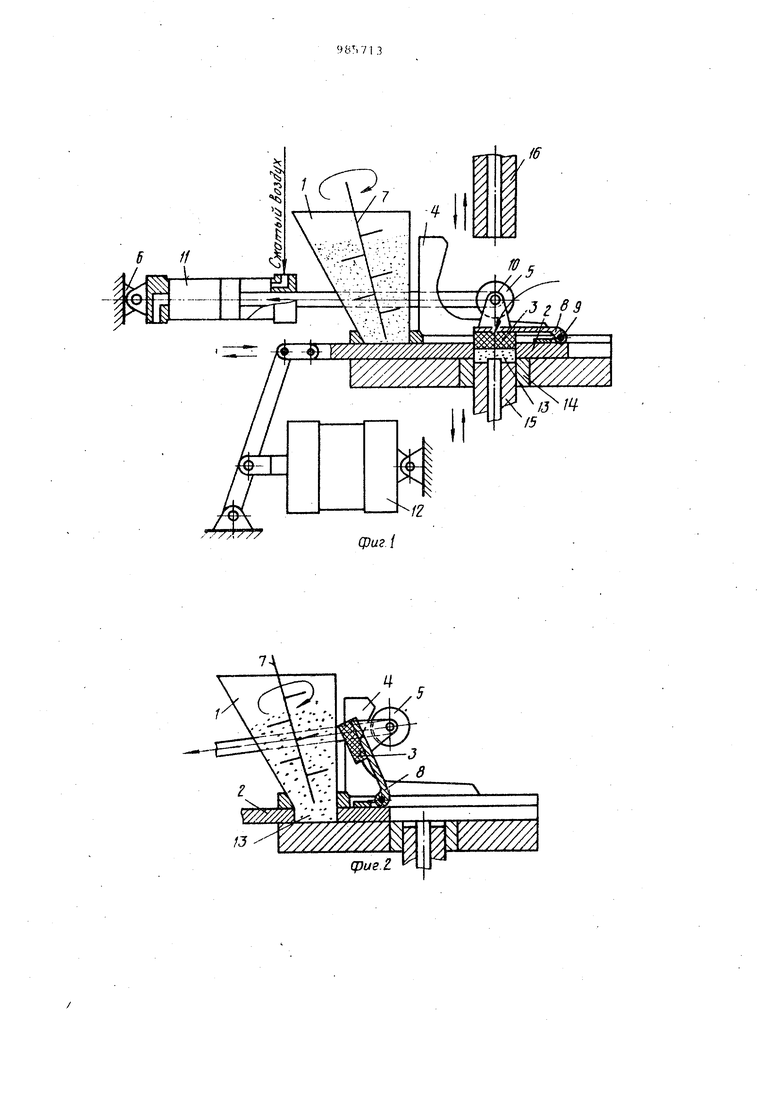

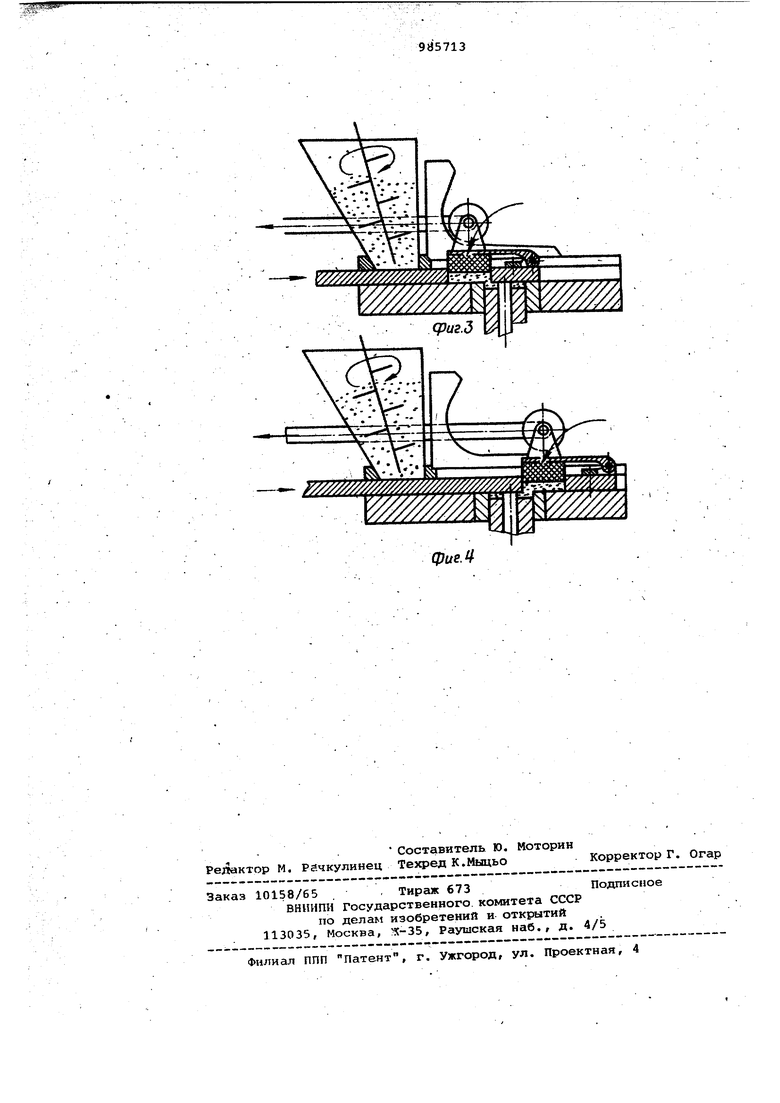

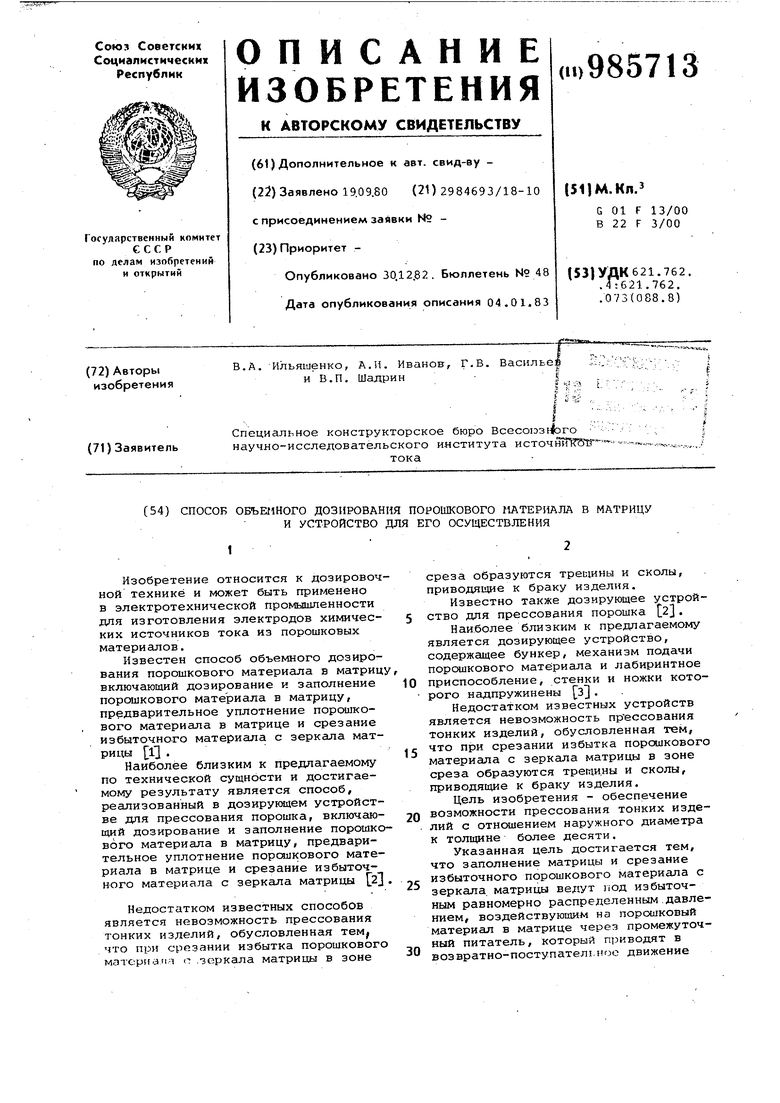

На фиг. 1 приведена принципиальна схема устройства для объемного дозирования порошкового материала в матрицу, на фиг. 2 - загрузка промежуточного питателя порошковым материалом; на фиг. 3 - положение промежуточного питателя и толкателя в начал заполнения матрицы порошковым материалом; на фиг. 4 - то же, в конце заполнения матрицы порошковым материалом.

Пре-длагаемый способ осуществляется следующим образом.

В бункер засыпают порошковый материал и включают в работу пневмоцилиндр и привод. При этом промежутоный питатель перемещается поступательно и его загрузочное окно оказывается под бункером, в результате чего.происходит заполнение питателя порошковым материалом. Затем питатель начинает двигаться вправо, толкатель опускается в окно питателя и под воздействием пневмоцилиндра оказывает равномерно распределенное давление заданной величины на дозируемый порошковый материал. При дальнейшем движении питателя вправо его окно совмещается с матрицей, в которую под действием равномерно распределенного давления поступает порошковый материал. Двигаясь далее вправо промежуточный питатель срезает излишки порошкового материала С зеркала матрицы. Перемещаясь справа налево питатель производит дополнительное заполнение матрицы порошковым материалом, все время находящимся под избыточным равномерно распределенным давлением, и вновь срезает излишки порошкового материала с зеркала матрицы. Длину хода промежуточного питателя выбирают равной от одного до двух диаметров прессуемого изделия в обе стороны от центра матрицы, а величину избыточного равномерно распределенного давления на порошковый материал - равной 0,5 - 1, МН/м.

Устройство для объемного дозирования порошкового материсша в матрицу содержит бункер 1 для порошкового материала, установленный над матрицей с возможностью возвратно-поступательного движения, промежуточный питатель 2, толкатель 3, копир 4 опорный ролик 5 и устройство б для регулирования значения равномерно распределенного давления.

Бункер 1 снабжен ворошителем 7. Толкатель 3 выполнен из мягкого упругого материала, преимущественно резины, и установлен на рычаге 8 с помощью оси 9, закрепленной на питателе 2. Толкатель 3 через опорный ролик 5, установленный на оси 10, кинематически соединен-с неподвижно закрепленным копиром 4 и устройством 6, выполненным в виде шарнирно установленного пневмоцилиндра 11. Питатель 2 снабжен приводом 12 и загрузочным окном 13.. Пресс оснащен матрицей 14 и пуансонами 15 и 16. Высоту питателя 2 берут равной от двух до пяти толщин прессуемого изделия. Привод 12 обеспечивает возвратно-поступательное движение питателя 2 с длиной хода, равной от одного до двух диаметров прессуемого изделия в обе стороны от центра матрицы 14. Устройство 6 обеспечивает на толкателе 3 избыточное равномерно распределенное давление со значением 0,5 - 1,5 МН/м.

Устройство работает следующим образом.

При отходе питателя 2 в крайнее левое положение (фиг. 2) порошковый материал под действием собственного веса и ворошителя 7 из бункера 1 попадает в окно 13 питателя 2. В этот момент рычаг 8 под действием неподвижного копира 4 поворачивается на оси 9 и занимает положение, показанное на фиг. 2. Шток пневмоцилиндра 11 прижимает рычаг 8 через ролик 5 к копиру 4.

При перемещении питателя 2 вправо в положение, показанное на фиг. 3, ролик 5 сходит с копира 4, а толкатель 3 совмещается с окном 13 питателя 2 и под действием усилия пневмоцилиндра 11 начинает давить, на порошковый материал. При прохождении окна 13 питателя 2 над матрицей 14 идет заполнение ее порошковым матёрналом под действием толкателя 3, причем окно питателя переходит за центр матрицы и достигает крайнего правого положения на расстоянии, равном одному-двум диаметрам прессуемогб изделия (фиг. 4). При возвршцении питателя 2 в исходное положение происходит окончательное срезание избытка пороьжового материала кромкой питателя сзеркала матрицы и выравнивание поверхности среза. Срез избытка порошкового материала с частичным дополнением его в матри цу производится также под давлением толкателя 3 на той же длине хода, что и при движении вправо. В реэуль тате этого все неровности.в плоскости среза в матрице заполняются порошковым материалом. При дальнейшем отходе питателя 2 влево в положение, показанное н фиг. 3, ролик 5 наталкивается на неподвижный копир 4. и рычаг 8 с тол кателем 3 начинают отходить от окна 13 питателя 2. Поворот рычага 8 с толкателем 3 продолжается до положения, показанного на фиг. 2. В это момент питатель 2 находится р полож нии выстоя, окно 13 питателя 2 загружается порошковым материалом, а пуансон 16 производит прессование изделия. Далее цикл повторяется. . Толщина прессуемого изделия регулируется .перемещением пуансона 15. Таким образом, изобретение обеспечивает .возможность прессования то ких изделий с отношением н аружного диаметра к толщине более десяти за счет равномерного распределения порошкового материала по всему объему матрицы под воздействием избыточного равномерно распределенного давления. : Формула изобретения 1. Способ объемного дозирования порошкового материала в матрицу, вкл чающий дозировайие и заполнение порошкового материала в матрицу через промежуточньлй питатель, предварител ное уплотнение порошкового материала в матрице и срезание избыточного материала с.зеркала матрицы, о тли чающийся тем, что, с цепью обеспечения возможности п; ессования тонких изделия с отношением наружного диаметра к толщине более десяти путем равномерного распределения по{ ошкового материала по объему мат рипьь в нем заполнение патрицы и срезание избыточного порошкового материала с зеркала матри цы ведут под избыточныгл равномерно распределенным регулируег 1м давлением, воздействующим на порошковый материал в матрице через промежуточный питатель, котортлй приводят в возвратнопоступательное движение параллельно зеркалу матрицы, а длину хода промежуточного питателя выбирают от одного до двух диаметров прессуемого изделия в обе стороны от центра матрицы. 2.Способ ПОП.1, отличающ и я тем, что, с целью повышения точности путем исключения сколов и вырывов зерен в зоне среза излишков материал, величину избыточного равномерно распределенного давления на порсянковый материал выбирают равной 0,5 - 1,5 МН/м. 3.Устройство для осуществления способа по пп. 1 и 2, содержащее бункер для порошкового материала и установленный над матрицей с возможностью возвратно-поступательного движения промежуточный питатель, отличающееся тем,что оно снабженр толкателем, копиром, опорным роликом-и устройством для регулирования значения равномерно распределенного давления, при этом толкатель выполнен из мягкого упругого материала, преимущественно резины, и закреплен на рычаге, который шарнирно установлен на промежуточном питателе и через опорный ролик кинематически соединен с неподвижно закрепленным копиром и устройством для регулирования значения равномерно распределенного давления, выполненный в виде шарнирно установленного пневмоцилиндра. 4.Устройст;во по п.З, о т л и чающееся тем, .что высоту промежуточного питателя берут равной от двух до пяти толщин прессуемого изделия. Источники информации, принятые во внимание при экспертизе 1.Кольман-Иванов Э.Э. Таблетирование в химической промышленности. М., Химия, 1976, с. 30, 31. 2.Авторское свидетельство СССР № 730469, кл. G 01 F 13/00, 1975 (прототип). 3.Авторское свидетельство СССР № 270206, кл. В 22 F 3/02, 1970. - У// //7//// I1// X/У/Х / / X /14 фиг/ /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство объемного дозирования преимущественно электролитных порошков в матрицу | 1986 |

|

SU1388327A1 |

| Устройство объемного дозирования порошков | 1990 |

|

SU1750966A1 |

| Роторный таблеточный пресс | 1976 |

|

SU662368A1 |

| Устройство для прессования порошковых материалов | 1979 |

|

SU856855A1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2637190C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| Вертикальная роторная таблеточная машина | 1982 |

|

SU1098829A1 |

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1423286A1 |

| Пресс-гранулятор | 1976 |

|

SU642215A1 |

| Устройство для прессованияиздЕлий из пАСТООбРАзНыХМАТЕРиАлОВ | 1978 |

|

SU799961A1 |

Авторы

Даты

1982-12-30—Публикация

1980-09-19—Подача