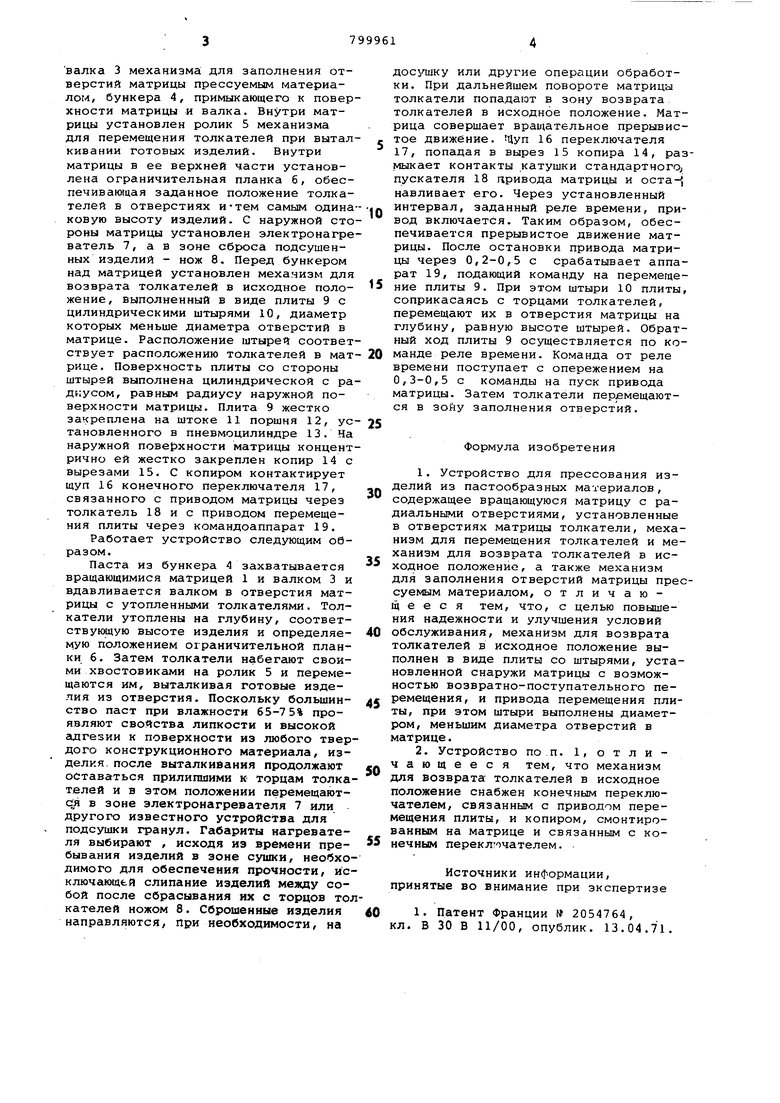

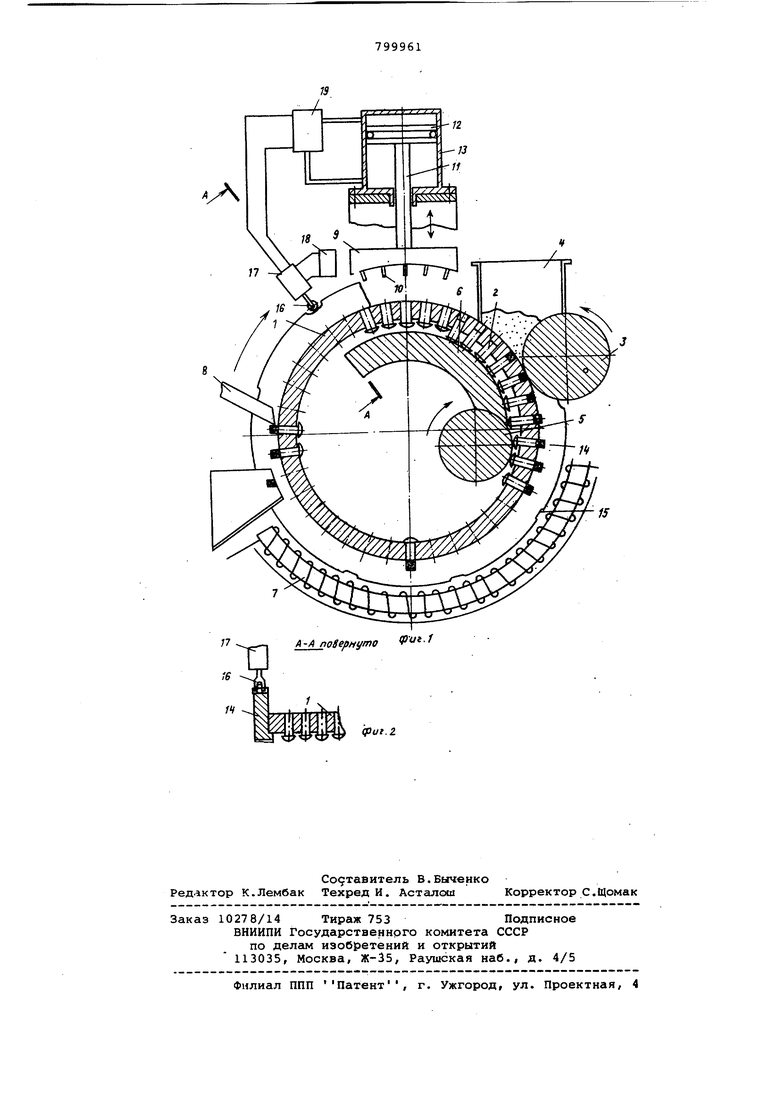

Изобретение относится к машиностроению и может быть использовано при гранулировании пастообразных материа -лов, преимущественно высоковлажных, в химической, нефтеперерабатывающей, пищевой и других отраслях промышленности. Известно устройство для прессова11ия изделий из пастообразных материалов , содержащее вращающуюся матри цу с радиальными отверстиями, устано ленные в отверстиях матрицы толкатели, механизм для перемещения Т9лкате лей и механизм для возврата толкателей в исходное положение, а также ме ханизм для заполнения отверстий матрицы прессуемым материалом 1. Недостаток известного устройстваего низкая надежность, выраженная при выполнении матрицы диаметром более 500 мм, что, в частности необходимо для обеспечения достаточного времени пребывания изделий в зоне сушки. Низкая надежность объясняется большим количеством шарнирных соединений механизма возврата толкателей в исходное положение, требующих периодического осмотра и смазки. Вслед ствие расположения их внутри матрицы обслуживание затруднено. Кроме того, неизбежное попадание требуемого материала через зазор между толкателями и матрицей внутрь матрицы нарушает работу шарниров и ролика, катящегося по направляющим и копиру, что приводит к остановке для очистки элементов механизма. Цель изобретения - повышение надежности и улучшение условий обслуживания устройства. Это достигается тем, что механизм возврата толкателей в исходное положение выполнен в виде плиты со штырями, установленной снаружи матрицы с возможностью возвратно-поступательного перемещения, и привода перемещения плиты, при этом штыри выполнены диаметром, меньшим диаметра отверстий в матрице, механизм для возврата толкателей в исходное положение снабжен конечным переключателем, связанным с приводом перемещения плиты, и копиром, смонтированным на матрице и связанным с конечным переключателем. На фиг. 1 изображено устройство; на фиг. 2 - разрез А-А на фиг. 1. Устройство состоит из цилиндрической вращающейся матрицы 1 с выполненными в ней радиальными отверстиями, в которых установлены толкатели 2,

валка 3 механизма для заполнения отверстий матрицы прессуемым материалом, бункера 4, примыкающего к поверхности матрицы и валка. Внутри матрицы установлен ролик 5 механизма для перемещения толкателей при выталкивании готовых изделий. Внутри матрицы в ее верхней части установлена ограничительная планка 6, обеспечивающая заданное положение толкателей в отверстиях и-тем самым одинаковую высоту изделий. С наружной стороны матрицы установлен электронагреватель 7, а в зоне сброса подсушенных изделий - нож 8. Перед бункером над матрицей установлен механизм для возврата толкателей в исходное положение, выполненный в виде плиты 9 с цилиндрическими штырями 10, диаметр которых меньше диаметра отверстий в матрице. Расположение штырей соответствует расположению толкателей в матрице. Поверхность плиты со стороны штырей выполнена цилиндрической с радиусом, равным радиусу наружной поверхности матрицы. Плита 9 жестко закреплена на штоке 11 поршня 12, установленного в пневмоцилиндре 13. На наружной поверхности матрицы концентрично ей жестко закреплен копир 14 с вырезами 15. С копиром контактирует щуп 16 конечного переключателя 17, связанного с приводом матрицы через толкатель 18 и с приводом перемещения плиты через командоаппарат 19.

Работает устройство следующим образом.

Паста из бункера 4 захватывается вращающимися матрицей 1 и валком 3 и вдавливается валком в отверстия матрицы с утопленными толкателями. Толкатели утоплены на глубину, соответствукяцую высоте изделия и определяемую положением ограничительной планки 6. Затем толкатели набегают своими хвостовиками на ролик 5 и перемещаются им, выталкивая готовые изделия из отверстия. Поскольку большинство паст при влажности 65-75% проявляют свойства липкости и высокой адгезии к поверхности из любого твердого конструкционного материала, изделия, после выталкивания продолжают оставаться прилипшими к торцам толкателей и в этом положении перемещаются в зоне электронагревателя 7 или другого известного устройства для подсушки гранул. Габариты нагревателя выбирают , исходя из времени пребывания изделий в зоне сушки, необходимого для обеспечения прочности, исключающей слипание изделий между собой после сбрасывания их с торцов толкателей ножом 8. Сброшенные изделия направляются, при необходимости, на

или другие операции обработки. При дальнейшем повороте матрицы толкатели попадают в зону возврата толкателей в исходное положение. Матрица совершает вращательное прерывис, тое движение. Щуп 16 переключателя 17, попадая в вырез 15 копира 14, размыкает контакты катушки cтaндapтнoгo пускателя 18 дривода матрицы и оста-} навливает его. Через установленный

. интервал, заданный реле времени, привод включается. Таким образом, обеспечивается прерывистое движение матрицы. После остановки привода матрицы через 0,2-0,5 с срабатывает аппарат 19, подающий команду на перемещение плиты 9. При этом штыри 10 плиты, соприкасаясь с торцами толкателей, перемещают их в отверстия матрицы на глубину, равную высоте штырей. Обратный ход плиты 9 осуществляется по команде реле времени. Команда от реле времени поступает с опережением на 0,3-0,5 с команды на пуск привода матрицы. Затем толкатели перемещаются в зойу заполнения отверстий.

Формула изобретения

1.Устройство для прессования изделий из пастообразных материалов, содержащее вращающуюся матрицу с радиальными отверстиями, установленные в отверстиях матрицы толкатели, механизм для перемещения толкателей и механизм для возврата толкателей в исходное положение, а также механизм для заполнения отверстий матрицы прессуемым материалом, отличающееся тем, что, с целью повышения надежности и улучшения условий

0 обслуживания, механизм для возврата толкателей в исходное положение выполнен в виде плиты со штырями, установленной снаружи матрицы с возможностью возвратно-поступательного пеf ремещения, и привода перемещения плиты, при этом штыри выполнены диаметром, меньшим диаметра отверстий в матрице.

2.Устройство по п. 1, отличающееся тем, что механизм для возврата толкателей в исходное положение снабжен конечным переключателем, связанным с приводом перемещения плиты, и копиром, смонтированным на матрице и связанным с конечным переклточателем.

Источники информации, принятые во внимание при экспертизе

0 Патент Франции 2054764,

кл. В 30 В 11/00, опублик. 13.04.7l.

pr-i /1- пойернуто Рч

(put. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| Гранулятор | 1981 |

|

SU1047503A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Способ получения таблеток из высоковлажных и пастообразных материалов | 1976 |

|

SU696661A1 |

| Способ объемного дозирования порошкового материала в матрицу и устройство для его осуществления | 1980 |

|

SU985713A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| Гранулятор | 1974 |

|

SU686747A1 |

| Гранулятор для пастообразных материалов | 1976 |

|

SU695693A1 |

| Гранулятор | 1982 |

|

SU1068154A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

Авторы

Даты

1981-01-30—Публикация

1978-02-13—Подача