1

Изобретение относится к области накатки профилей.

Известно устройство для накатки профилей, содержащее конические ярофилировавные накатники, смонтированные на опорах с Пересекающимися осями и синхронизирующие кони ческие зубчатые колеса. Изменение диаметра накатываемого изделия требует сложной ;пе реналадки устройства.

Целью изобретения является упрощение процесса настройки устройства на накатку деталей разных типоразмеров.

Это достигается тем, что олоры устройства смонтированы с возможностью поворота вокруг оси, проходящей через точку атересечения осей опор перпендикулярно им, нри этом свободные концы опор установлены в предусмотренных в устройстве тележках, имеющих регулировочное перемещение в направлении, перлендикулярном оси прокатки.

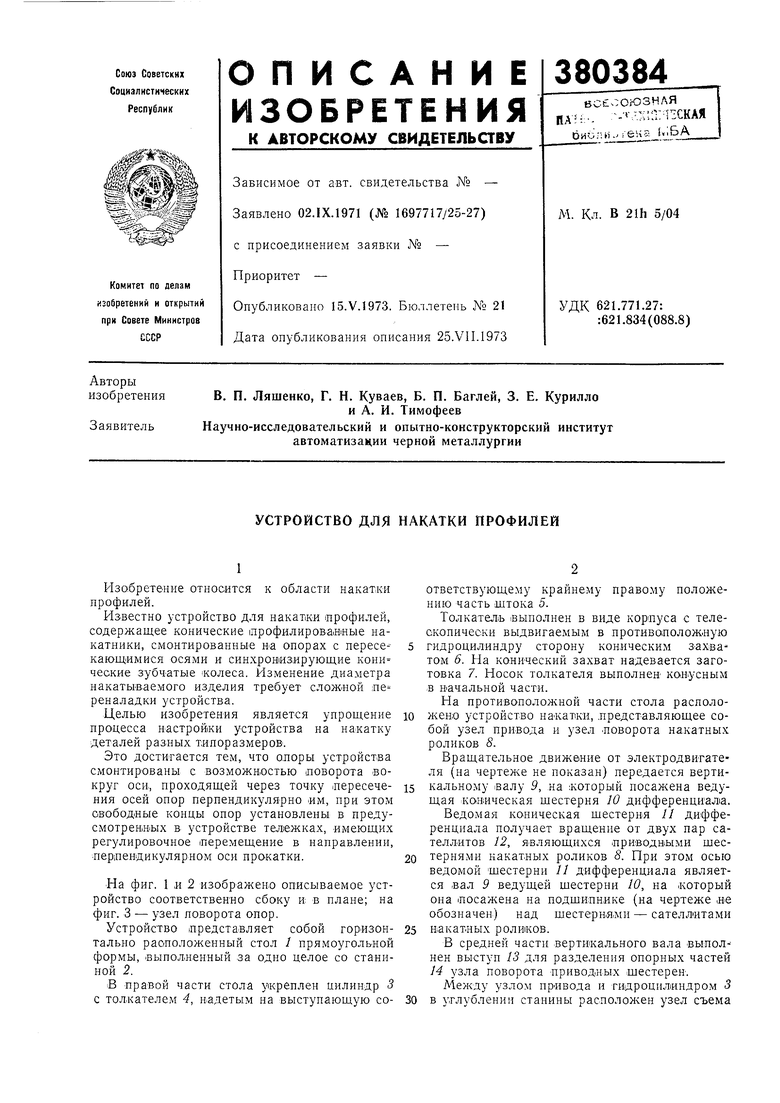

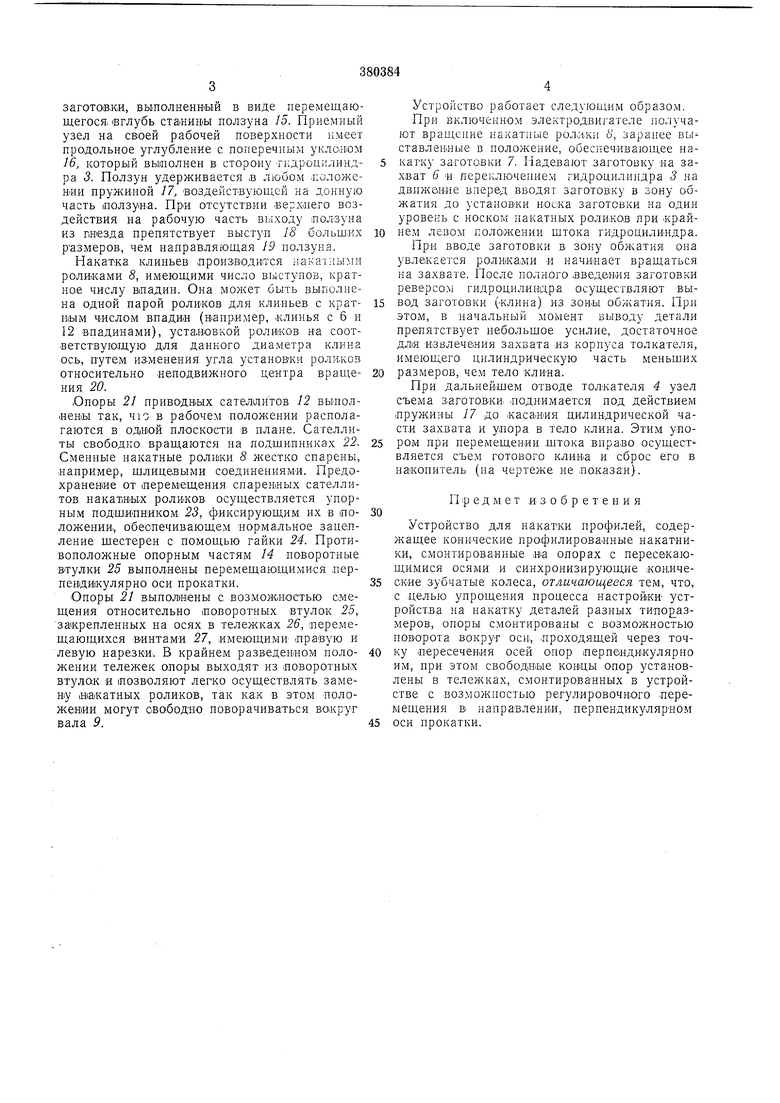

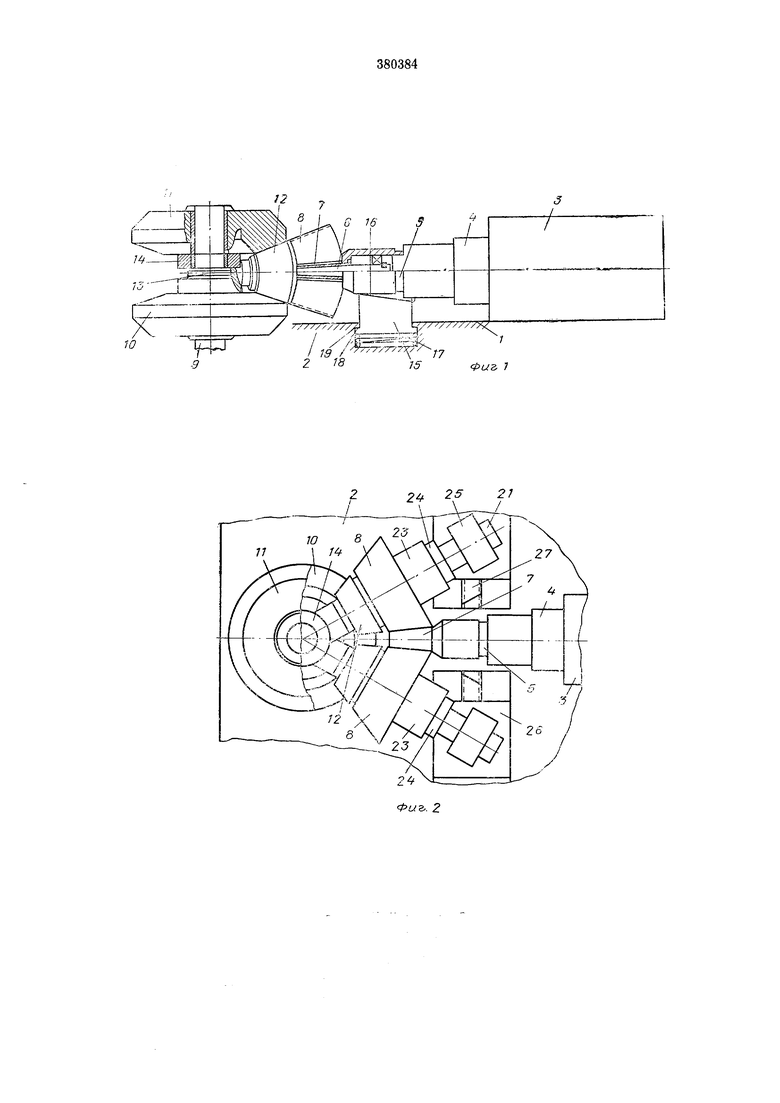

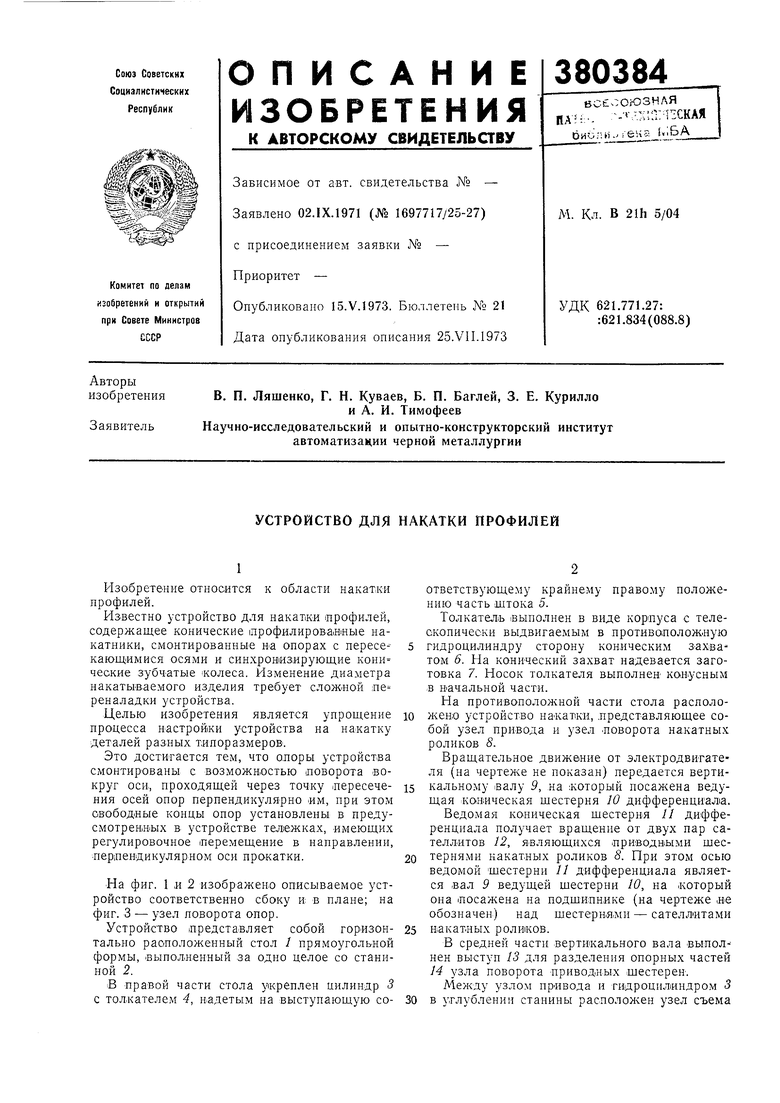

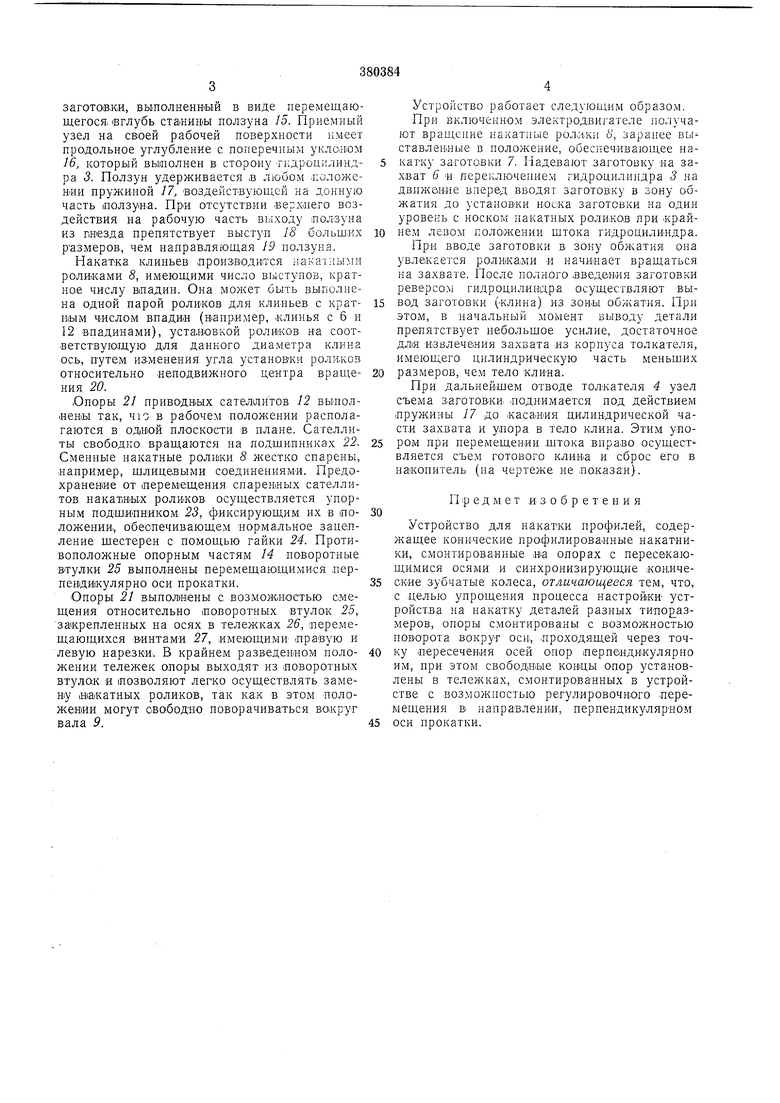

На фиг. 1 и 2 изображено описываемое устройство соответственно сбоку и в плане; на фиг. 3 - узел поворота опор.

Устройство представляет собой горизонтально расположенный стол / прямоугольной формы, выполненный за одно целое со станиной 2.

В правой части стола укреплен цилиндр 3 с толкателем 4, надетым на выступающую соответствующему крайнему правому положению часть штока 5.

Толкатель выполнен в виде корпуса с телескопически выдвигаемым в противоположную гидроцилиндру сторону коническим з ахватом 6. На конический захват надевается заготовка 7. Носок толкателя выполнен- конусным в начальной части.

На противоположной части стола расположено устройство накатки, .представляющее собой узел привода и узел поворота накатных роликов 8.

Вращательное движение от электродвигателя (на чертеже не показан) передается вертикальному валу 9, на который посал ена ведущая коническая шестерня 10 дифференциал1а.

Ведомая коническая щестерня 11 дифференциала получает вращение от двух пар сателлитов 12, являющихся приеодвыми шестернями накатных роликов 8. При этом осью ведомой шестерни // дифференциала является вал 9 ведущей щестерни 10, на который она посажена на подшипнике (на чертеже пе обозначен) над шестернами - сателлитами вакатных роликов.

В средней части вертикального вала выпол-нен выступ 13 для разделения опорных частей 14 узла поворота приводных шестерен.

Между узлом привода и гидроцилиндро.м 3 в углублении станины расположен узел съема заготовки, вылолненвый в виде перемещающегося, вглубь станииы ползуна 15. Приемный узел на своей рабочей поверхности имеет продольное углубление с поперечным уклонюм 16, который выполнен в сторону тидроцклиндра 3. Ползун удерживается в любом положении пружИНОЙ 17, -воздействующей на донную часть лолзума. При отсутствии верхнего воздействия на рабочую часть выходу лолзуна из гнезда препятствует выступ 18 больших размеров, чем направляющая 19 ползуна. Накатка клиньев лроизводиггся нака-щыми ролЕками 8, имеющими число выступов, кратно.е числу впадин. Она может быть вьшолнеHibiM числом впадил (вапример, .клинья с 6 и 12 впадинами), установкой роликов на соответствующую для данного диаметра клина ось, путем иЗМенения угла установки роли-ков относительно неподвижного центра вращения 20. (Опоры 21 приводных сателлитов 12 вынол«ен1Ы так, чю в рабочем положении располагаются в одной плоскости в плане. Сателлиты свободно вращаются на подшипниках 22. Сменные накатные ролшки 8 жестко спарены, например, шлицевыми соединениями. Предохранение от перемещения спаренных сателлитов накатных роликов осуществляется упор ным ПОДШИПНИКОМ: 23, фиксирующим их в положениЕ, обеспечивающем нормальное зацепление шестерен с помощью гайки 24. Противоположные опорным частям 14 поворотные втул-ки 25 выполнены перемещающимися лерпевди|кулярно оси прокатки. Опоры 21 выполнены с возможностью смещения относительно поворотных втулок 25, закрепленных на осях в тележках 26, перемещающихся винтами 27, имеющими правую и левую нарезки. В крайнем разведенном положении тележек опоры выходят из поворотных втулок и позволяют легко осуществлять замену аакатных роликов, так как в этом положении могут свободно поворачиваться вокруг вала 9. Устройство работает следующим образом. При включенном электродвигателе получаЮТ вращение накатные ролакн 6, заранее выставленные в положение, обеспечивающее накатку за-готовки 7. Надевают заготовку на захват 6 и переключением гидроцилиндра 3 па движовие вперед вводят заготовку в зону обжатия до установки носка заготовки на один уровень с носком накатных роликов при крайнем левом положении штока гидроцилиндра. При вводе заготовки в зону обжатия она увлекается роли1ка,ми и начинает вращаться на захвате. После полного .введения заготовки реверсом гидроцилиндра осуществляют вывод заготовки (клина) из зовы обжатия. При этом, в начальный момент выводу детали препятствует небольшое усилие, достаточное ДЛ1Я извлечения захвата из корпуса толкателя, и.меющего цилиндрическую часть меньших размеров, чем тело клина. При дальнейшем отводе толкателя 4 узел съема з аготовки подни.мается под действием пружины 17 до касания цилиндрической части захвата и упора в тело клина. Этим упором при перемещении штока вправо осуществляется съе.м готового клива и сброс его в накопитель (па чертеже не показан). Предмет изобретения Устройство для накатки профилей, содержащее конические профилированные накатники, смонтированные иа опорах с пересекающимися осями и синхронизирующие конические зубчатые колеса, отличающееся тем, что, с целью упрощения процесса настройки- устройства на накатку деталей разных типор азмеров, опоры смонтированы с возможностью поворота вокруг оси, проходящей через точку пересечения осей опор перпендикулярно им, при этом свободные концы опор установлены в тележках, смонтированных в устройстве с воз.можпостью регулировочного переещения BI направлении, перпендикулярном оси прокатки.

////////% /

5фи& 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| Рабочая клеть стана поперечной прокатки | 1988 |

|

SU1538973A1 |

| Устройство для накатывания зубчатых профилей | 1986 |

|

SU1368093A1 |

| Устройство для накатки внутренних зубчатых профилей | 1988 |

|

SU1710175A1 |

| Автомат для изготовления крюков | 1959 |

|

SU130874A1 |

| Ротор накатки цилиндрических изделий | 1986 |

|

SU1488081A1 |

| Способ изготовления клеенаносящих валов, устройство для его осуществления и накатной ролик для изготовления клеенаносящих валов | 1991 |

|

SU1814582A3 |

| Устройство для накатывания зубчатых профилей кинематической пары | 1986 |

|

SU1333461A2 |

| Установка для термомеханической обработки зубчатых колес внутреннего зацепления | 1987 |

|

SU1468936A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

24- 25 21

Фиъ. 2

Ю

. J

4-2/

Авторы

Даты

1973-01-01—Публикация