(5) ОПОКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Способ формовки в почве | 1980 |

|

SU977100A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ЧУГУННОЙ ОТЛИВКИ ТЮБИНГА ТОННЕЛЬНОЙ ОБДЕЛКИ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2015 |

|

RU2661929C2 |

| Опока для вакуумной формовки | 1979 |

|

SU1102656A1 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2122918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ БЕЗ МОДЕЛИ ОТЛИВКИ И СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ПОЛУФОРМЫ | 2011 |

|

RU2510729C2 |

| ОПОКА | 1991 |

|

RU2067908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ПОСТОЯННЫХ МЕТАЛЛИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2051006C1 |

литейного производства, а более конкретно к конструкции цельнолитых опок,предназначенных для изготовления литейных форм.

Известны опоки, стеню1 которых содержат вентиляционные отверстия, необходимые для выхода газов из литейной формы после ее заливки. По сечению вентиляционные отверстия имеют расширение наружу или внутрь корпуса опоки. Как правило, вентиляционное отверстие имеет вытянутую (продолговатую) форму, причем; льшая ось отверстия расположена в плоскости, параллельной к поверхности набивки формы tl .

Литые опоки изготавливаются в разовых песчаных формах.

Наименее трудоемким способом идготовления форм является машинная формовка. При на&1Вке формы лимитирующим размером является размер отверстия в плоскости, перлендикулярной плоскости на&1аки формы, т.е.. размер, определяемый по направлению движения формовочной смеси. Технологические возможности машинной формовки ограничены геометрическим параметром , характеризующим отношение упомянутого размера отверстий к его глу&1не.

В связи с тем, что в известных опоках это соотношение составляет

ш 1:1, а абсолютная величина размера в плоскости, перпендикулярной плоскости на&1вки формы, составляет 16-28 мм, выполнение отверстий машинной формовкой является сложной 5 технологической задачей.

Поэтому в настоящее время практическое применение получила технология, при котсфой отверстия выполняются стержнями, изготовленными

20 ручным способом. Ручная.набивка стержней и специальные приемы формовки позволяют выполнить вентиляционные отверстия в опоке прак- ,

тически при любом отношении их размеров в плоскости, перпендикулярной плоскости набивки формы, к глубине;

При изготовлении опоки внутренняя поверхность корпуса выполняется болваном или стержнем, а по наружной поверхности для оформления вентиляционных отверстий и цапф устанавливаются стержни.

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является опока, содержащая литой корпус с выполненными в

.его боковых стенках конусными вентиляционными отверстиями, расширяющимися внутрь корпуса, большая ось которых перпендикулярна плоскости набивки С2 .

Общим недостатком известных опок является большая трудоемкость изготовления, которая .обусловлена следующими причинами:

-использование стержней для выполнения вентиляционных отверстий усложняет формовку и сборку форм;

-большое количество мелких вентиляционных отверстий, не позволяет механизировать процесс изготовления стержней и требует применения ручного труда;

-использование стержней снижает размерную точность отливки и увеличивает количество плоскостей разъема формы, что способствует образованию ааливов, устранение которых, является тяжелым ручным трудом. Целью настоящего изобретения является снижение трудоемкости изготовления опоки при машинной формовке. .Указанная цель достигается тем,

что в опоке,содержащей литой корпус с выполненными в его боковых стенках конусными вентиляционными отверстиями, расширяющимися внутрь корпуса, большая ось которых перпендикулярна плоскости набивки, нижняя часть каждого отверстия выполнена прямоугольной формы с закругленными углами и уклоном 50-УО.

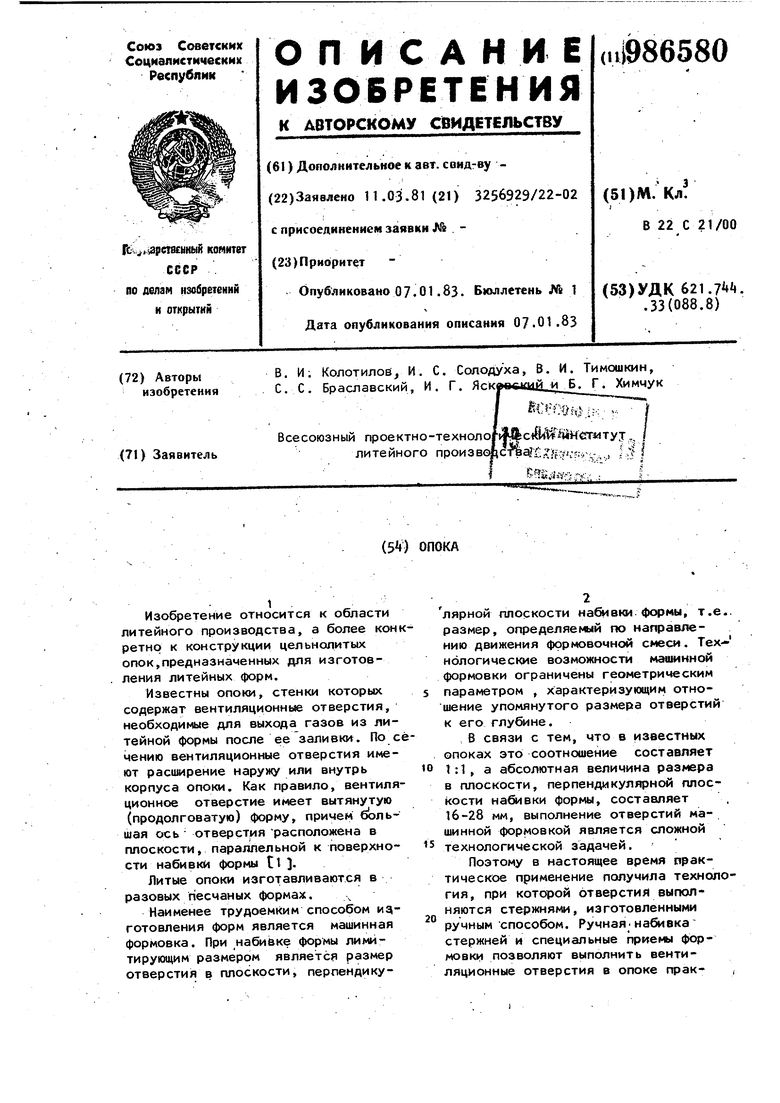

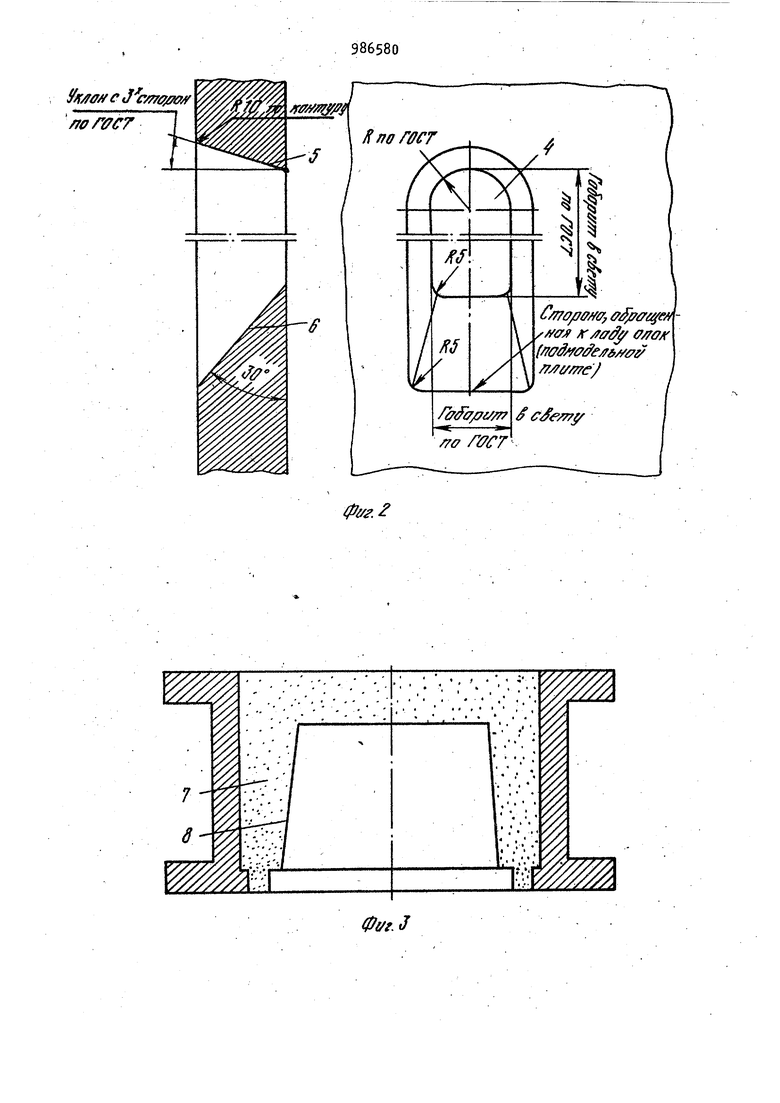

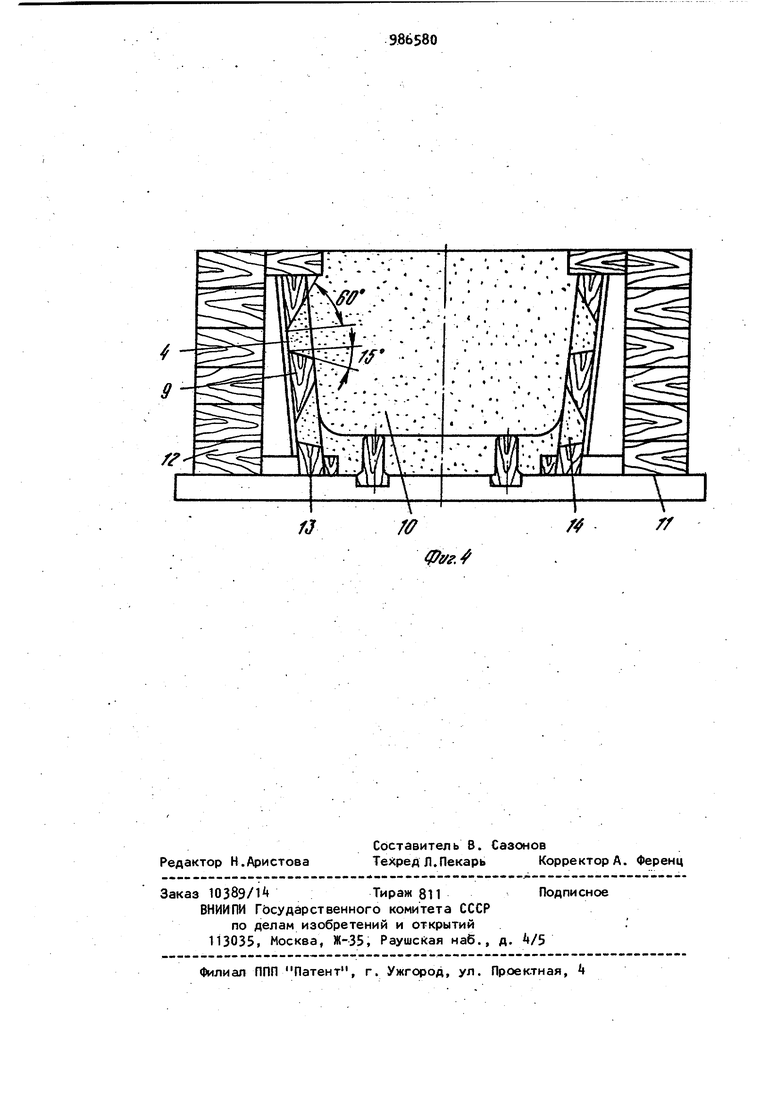

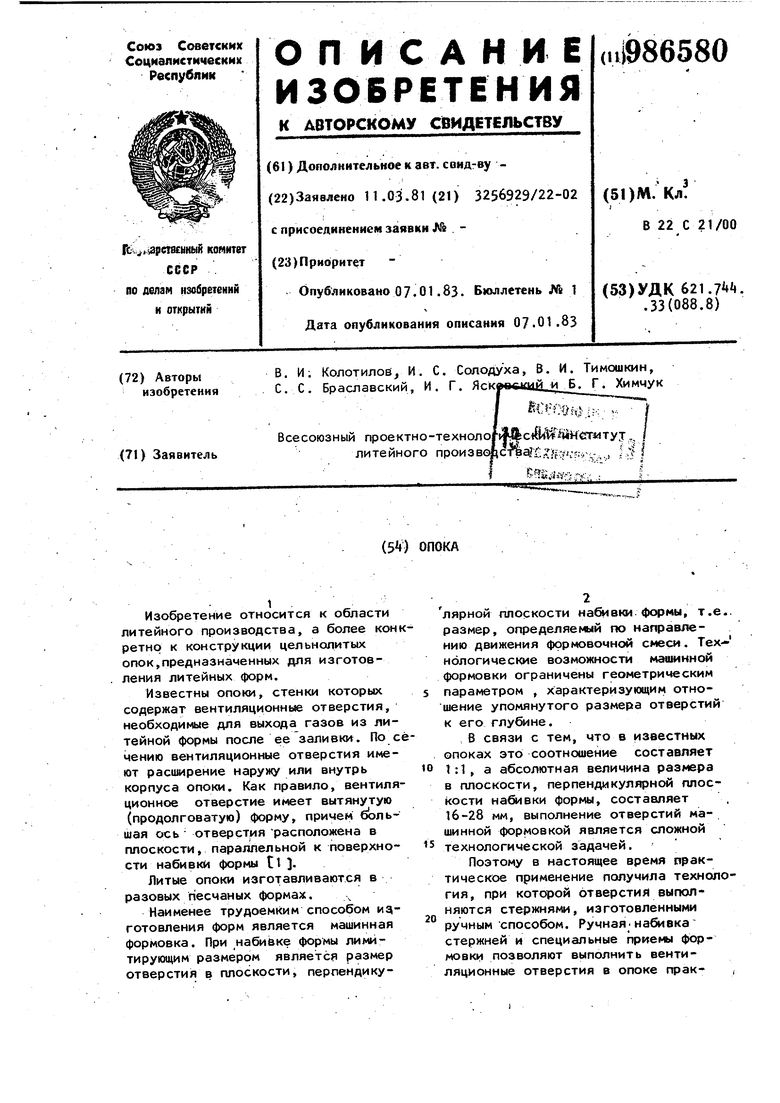

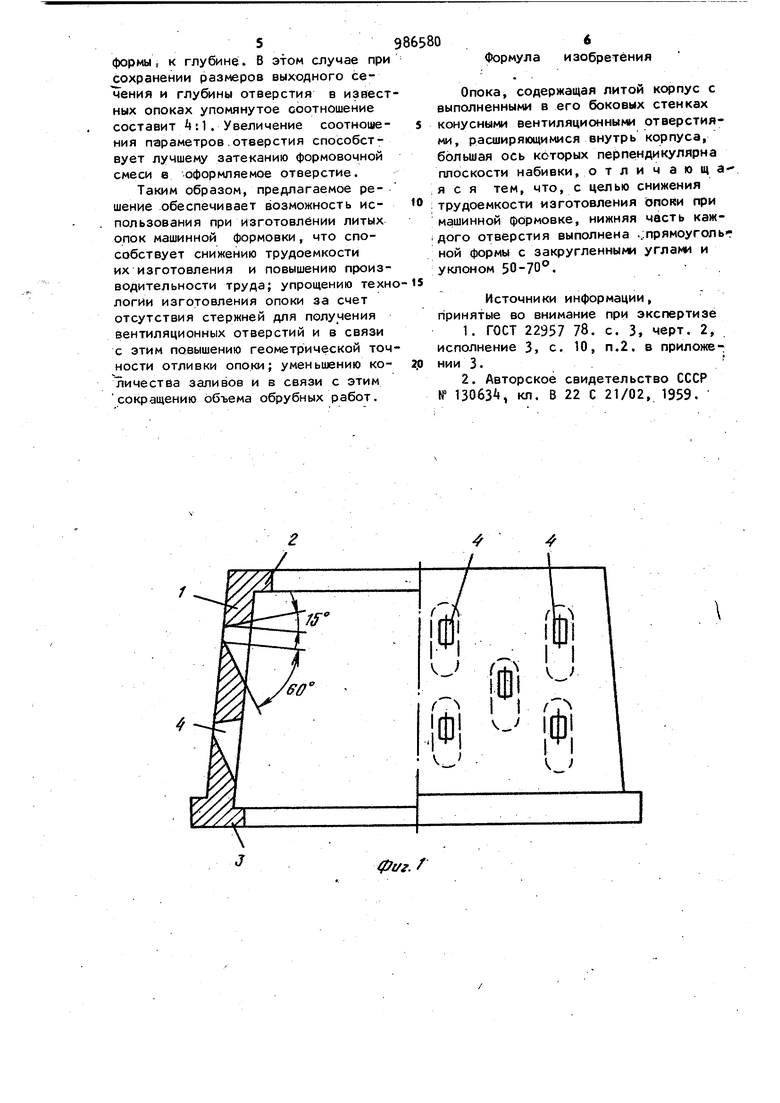

На фиг. 1 изображен общий вид опоки; на фиг. 2 - вариант выполнен вентиляционного отверстия; на фиг.З и 4 показано изготовление вё.рхней и нижней полуформ опоки.

Опока содержит корпус 1, бурты 2 и 3 по плоскостям набивки и разъема формы. ВентиляциЬнные отверстия 4 выполнены в боковых стенках корпуса 1 и вытянуты на одной из осей. Большая ось отверстия проходит в направлении, перпендикулярном плоскости набивки формы.

Форма выходного сечения отверстия выполнена прямоугольной с закруглением в углах. Расширение вентиляционных отверстий по толщине стенки предпочтительно выполнять внутрь опоки.

Для качественного заполнения отверстия формовочной смесью наиболее оптимальным является расширение отверстия на 15 в верхней части 5 (ближней к плоскости .набивки формы) .

При использовании машинной формовки для изготовления литой опоки в нижней ее части 6 отверстия выполне,ны так, что нижняя часть имеет не овальную конфигурацию, а выполнена прямоугольной формы с закругленными углами и с увеличенным уклоном до 50-70 . При угле меньше 50° ухудшается затекание формовочной смеси в отверстие, при угле больше 70° стенки опоки становятся тонкими и затруд.няется оформление ее металлом.

Изготавливается опока следующим образом.

В верхней полуформе 7 (см. фиг.З) формируется наружная поверхность 8 опоки, внутренняя поверхность 9 (см. фиг. ) опоки с оформлением вентиляционных отверстий k образуется бол ваном 10 в нижней полуформе 1 1 . Болван 10 изготавливают- .1на формовочной машине в деревянном ящике

12с четырьмя отъемными деревянными вкладышами 13. Отъемные вкладыши

13формуют боковые стенки болвана 10 с выступающими частями 1, оформляющими вентиляционные бтверстия в отливке опоки.

После формовки деревянный ящик 12 кантуется на плиту, болван вместе с выступающими частями 1 остается на плите, а ящик 12 вместе с модельной плитой возвращается в исходное положение. -Отъемные вкладыши 13 снимаются с болвана и устанавливаются обратно в корпусе деревянного

ящика. Болван 10 накрывается опокой верха и форма готова к заливке. Цапфы .как и прежде выполняются в стержнях.

Выполнение вентиляционных отве);стий согласно изобретению позволя ет значительно увеличить соотношение размера отверстия в плоскости, перпендикулярной плоскости набивки формы, к глубине. В этом случае при сохранении размеров выходного сечения и глубины отверстия в извест ных опоках упомянутое соотношение составит :1. Увеличение соотношения параметров.отверстия способствует лучшему затеканию формовочной смеси в оформляемое отверстие. Таким образом, предлагаемое решение обеспечивает возможность использования при изготовлении литых опок машинной формовки, что способствует снижению трудоемкости их изготовления и повышению производительности труда; упрощению техн логии изготовления опоки за счет отсутствия стержней для получения вентиляционных отверстий и в связи с этим повышению геометрической точ ности отливки опоки; уменьшению ко71ичества заливов и в связи с этим сокращению объема обрубных работ. 0 Формула изобретения Опока, содержащая литой корпус с выполненными в его боковых стенках конусными вентиляционны отверстиями, расширяющимися внутрь корпуса, большая ось которых перпендикулярна плоскости набивки, о т л и ч а ю щ ая с я тем, что, с цепью снижения трудоемкости изготовления опоки при машинной формовке, нижняя часть каждого отверстия выполнена .;прямоуголь ной формы с закругленными углами и уклоном 50-70°. Источники информации, принятые во внимание при экспертизе 1.ГОСТ 22957 78. с. 3, черт. 2, исполнение 3, с. 10, п.2. в приложении 3. 2.Авторское свидетельство СССР № 130634, кл. В 22 С 21/02, 1959.

с

/fO/VCT

/

p , , . . «

ф1/г.

Авторы

Даты

1983-01-07—Публикация

1981-03-11—Подача