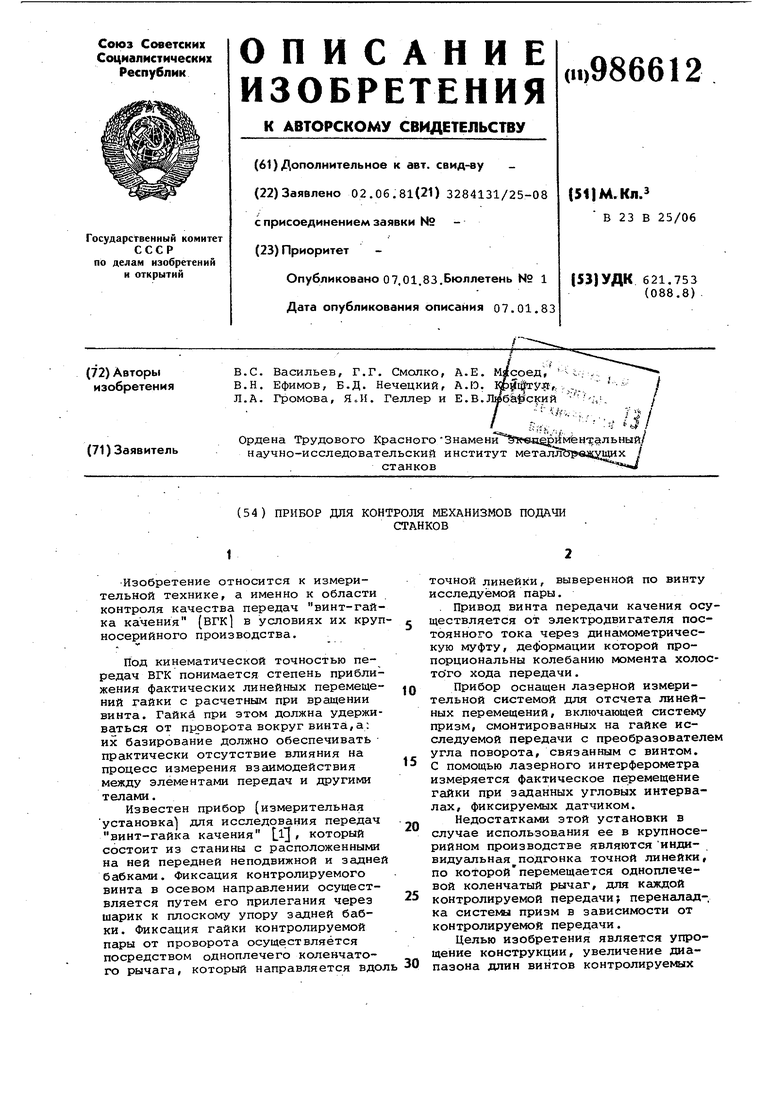

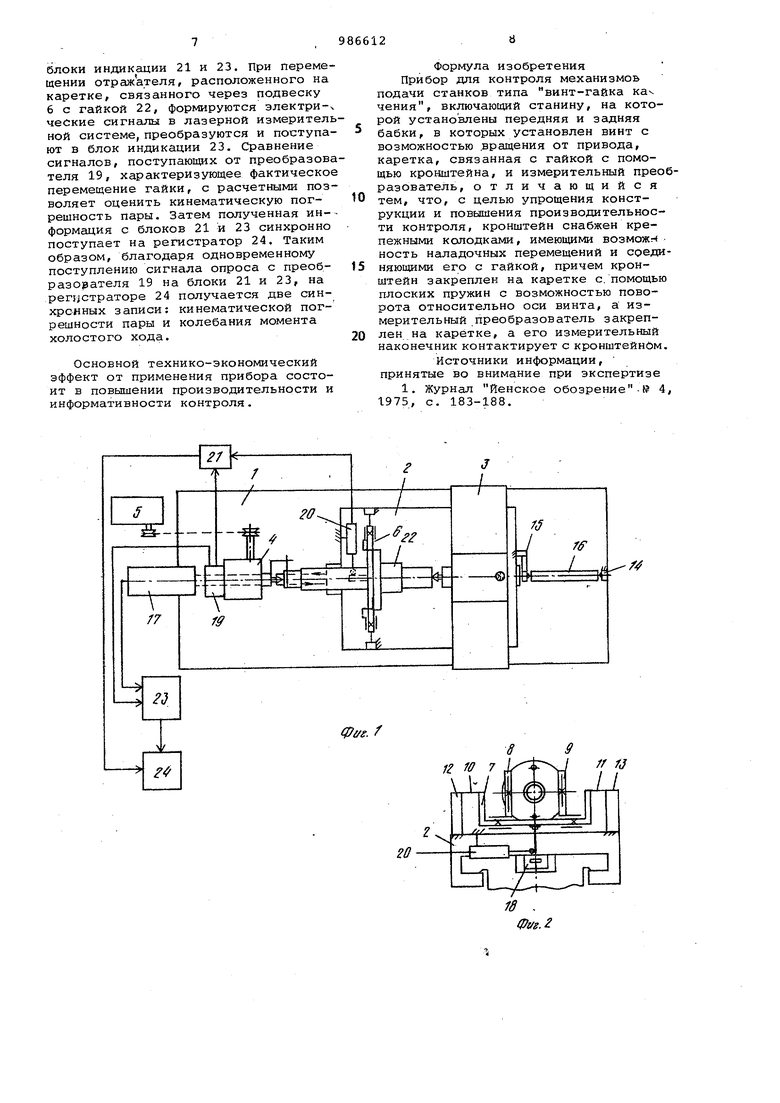

Изобретение относится к измерительной технике, а именно к области контроля качества передач винт-гайка качения (вгк) в условиях их круп носерийного производства. Под кинематической точностью передач ВГК понимается степень приближения фактических линейных перемещений гайки с расчетным при вращении винта. Гайки при этом должна удержи ваться от пррворота вокруг винта,а: их базирование должно обеспечивать практически отсутствие влияния на процесс измерения взаимодействия между элементами передач и другими телами. Известен прибор (измерительная установка для исследования передач винт-гайка качения Ll3 который состоит из станины с расположенными на ней передней неподвижной и задне бабками. Фиксация контролируемого винта в осевом направлении осуществляется путем его прилегания через шарик к плоскому упору задней бабки. Фиксация гайки контролируемой пары от проворота осуществляется посредством одноплечего коленчатого рычага, который направляется вдо точной линейки, выверенной по винту исследуемой пары. , Привод винта передачи качения осуществляется от электродвигателя постоянного тока через динам(етрическую муфту, деформации которой пропорциональны колебанию момента холостого хода передачи. Прибор оснащен лазерной измерительной системой для отсчета линейных перемещений, включающей систему призм, смонтированных на гайке исследуемой передачи с преобразователем угла поворота, связанным с винтом. С помощью лазерного интерферометра измеряется фактическое перемещение гайки при заданных угловых интервалах, фиксируемых датчиком. Недостатками этой установки в случае использования ее в крупносерийном производстве являются индивидуальная поДгонка точной линейки, по которойперемещается одноплечевой коленчатый рычаг, для каждой контролируемой передачи} переналад-, ка системы призм в зависимости от контролируемой передачи. Целью изобретения является упрощение конструкции, увеличение диапазона длин винтов контролируемых пар, повышение производительности, информативности контроля момента хо лостого хода и кинематической точно ти за счет синхронной их регистрации, а также снижение металлоемкост Указанная цель достигается тем, что в известном приборе для контроля передач винт-гайка качения, содержагцем станину, привод, передню неподвижную бабку с установленным в ней преобразователем угла поворота винта и заднюю подвижную бабку для установки контролируемого изделия, закрепляется гайка контролируемых передач различных типоразмеров на кронштейне, имеющем переставные кре пежные колодки и преобразователь угла поворота гайки, а кронштейн соединен с кареткой с помощью упругого подвеса, жесткость которого вы рана таким образом, что угол поворо та гайки вокруг оси резьбы, пропорциональный моменту холостого хода, вызывает погрешность контроля второ го порядка кинематики передачи, при этом на каретке закреплен отражател линейной лазерной измерительной сис темы и чудствительная головка уст ройства калибровки лазерной измерительной системы, а линейная мера, взаимодействующая с чувствительной головкой устройства калибровки, и лазерная измерительная система размещены на станине прибора, причем в ходы угловых преобразователей вин-, та и гайки, а также линейного лазер ного преобразователя электрически связаны с устройством определения и регистрации кинематической погреш ности и момента холостого хода конт ролируемой пары. Базирование винта контролируемого механизма в центрах передней и задней бабок позволяет контролировать кинематическую точность и момент холостого хода на длине до 3 метров. Указанный кронштейн, выполненный в виде подвески, дает возможность за счет тарированных пружин исключить влияние прогибов вин.та под дей ствием собственного BSica и радиальных биений винта за счёт упругих эл ментов в направлении, перпендикуляр ном оси винта контролируемой передачи, влияющих на точность перемещения каретки, компенсируя при этом непараллельность оси центров ходу каретки, а также.позволяет гайке ме ханизма поворачиваться относительно оси резьбы на угол, пропорциональный моменту холостого хода. При этом жесткость пружин упругого подвеса подобрана так, что углы поворота кронштейна и связанной с ,ней гайки дают столь малую дополнительную погрешность контроля кинематики, что ей можно пренебречь. Кронштейн оснащен переставными колодками для крепления гаек пар с возможностью установочных перемещений в горизонтальной плоскости, что дает возможность расширить номенклатуру контролируемых винтовых механизмов без дополнительных переходных деталей, снизить металлоемкость оснастки и увеличить производительность труда за счет сокращения вспомогательного времени. Ограниченные углы поворота кронштейна передаются и преобразуются преобразователем угла поворота гайки в электрический сигнал, которы.й поступает в блок индикации для обработки . Поступление информации о кинематической погрешности и колебаниях момента холостого хода передачи винтгайка качения происходит синхронно за счет того, что сигналы, опроса, которые формируются в преобразователе угловых поворотов винта, поступают одновременно в ьлок индикации преобразователя угла поворота гайки и в блок индикации линейного лазерного преобразователя. В момент поступления каждого такого сигнала опроса в блоке индикации линейного лазерного преобразователя происходит регистрация поступающего сигнала по измерительному каналу линейного лазерного преобразователя, который характеризует фактическое линейное перемещение гайки и сопоставление этого перемещения с расчетным. Величина, полученная в результате сравнения, поступает в регистратор синхронно с -информацией, поступающей из блока индикации преобразователя угла поворота гайки. Таким образом, эта синхронизация повышает информативность прибора. На фиг. 1 представлена схема предлагаемого прибора; на фиг. 2 - схема самоустанавливающейся опоры; на фиг. 3 - устройство калибровки.. Прибор состоит и-з следующих основных узлов: станины 1, представляющей собой симметричную .конструкцию жесткой коробчатой Формы, с систеглэй направляющих для перемещения каретки 2 и для перемещения задней бабки 3. На противоположном конце станины 1 жестко закреплена передняя бабка 4. -Линия центров передней и задней бабок находится в плоскости оси симметрии поперечного сечения станины. В передней бабке 4 смонтирован прецизионный шпиндель, получающий вращение через червячные и ременную передачи от электропривода 5. Задняя бабка 3 жесткой портальной конструкции имеет аэростатические опоры. Для фиксирования ее на направляющих станины, во время измерения, предусмотрены зажимы.

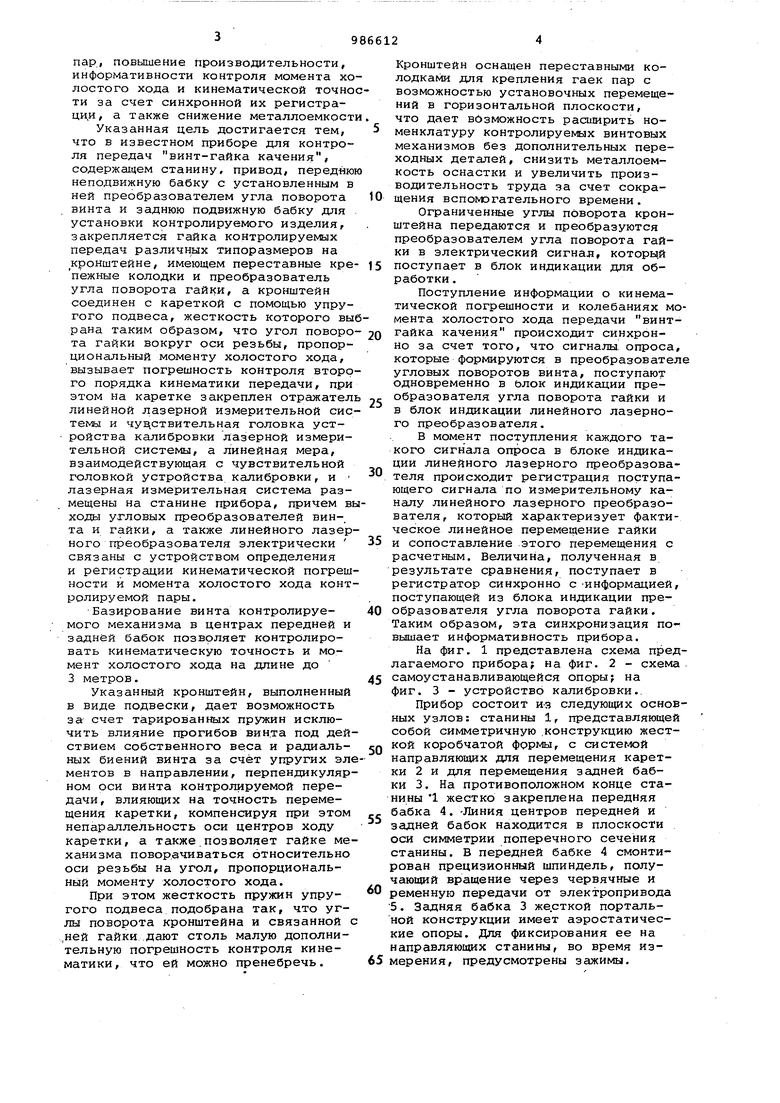

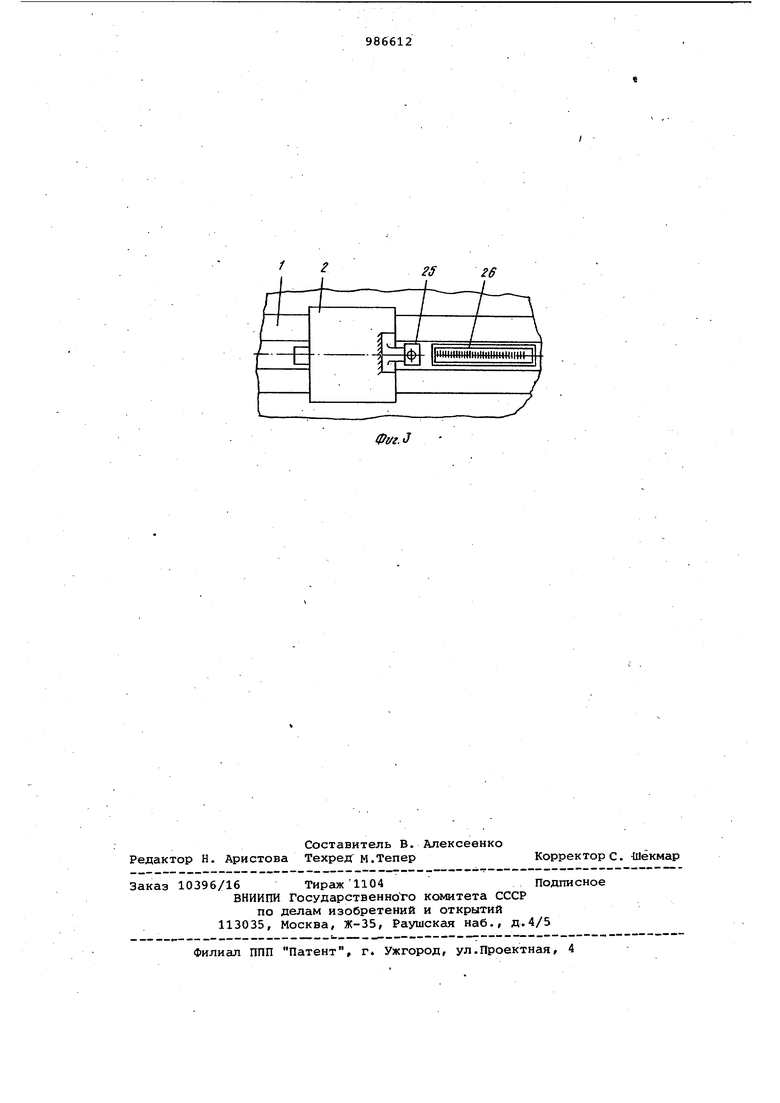

Каретка 2 замкнутые аэростатические опоры для перемещения по стальным каленым направляюгдам вдоль станины. На верхней поверхности каретки крепится самоустанавливающаяся опора в виде подвески 6. Она состоит из корпуса 7 (фир. 2) с угольниками 8 и 9, плоских пружин 10 и 11, связывающих корпус подвески со стойками 12 и 13 и жестко закрепленных на каретке. На станине 1 между жестким упором 14 и укрепленной на каретке 2 чувствительной головкой 15 устройства калибровки установлена концевая мера-16. Устройство калибровки состоит из чувствительной, головки , индикатора, упругого элемента и концевой меры 16 (фиг. 1). Прибор снабжен лазерной измерительной системой 17 линейных перемещений. При этом интерференционная головка и преобразователь линейных перемещений лазерной измерительной системы установлены на станине 1 за передней бабкой 4, имеющей сквозное отверстие в основании для прохождения лазерного луча к отражателю 18, укрепленному на торце ка-.; ретки 2. Магнито-зубчатый преобразователь 19 угла поворота винта расположен на торце передней бабки 4. Индуктивный преобразователь 20 угловых, поворотов гайки жестко укреплен накаретке 2. Прибор оснащен также блоком индикации 21, служащим для приема, обработки и передачи на регистратор сигнала с преобразователя углового поворота гайки винтового механизма 22, пропорционального моменту холостого хода, проходящего в момент поступления в блок индикации 21 сигнала.опроса с магнитно-зубчатого преобразователя 19 . угла поворота винта.

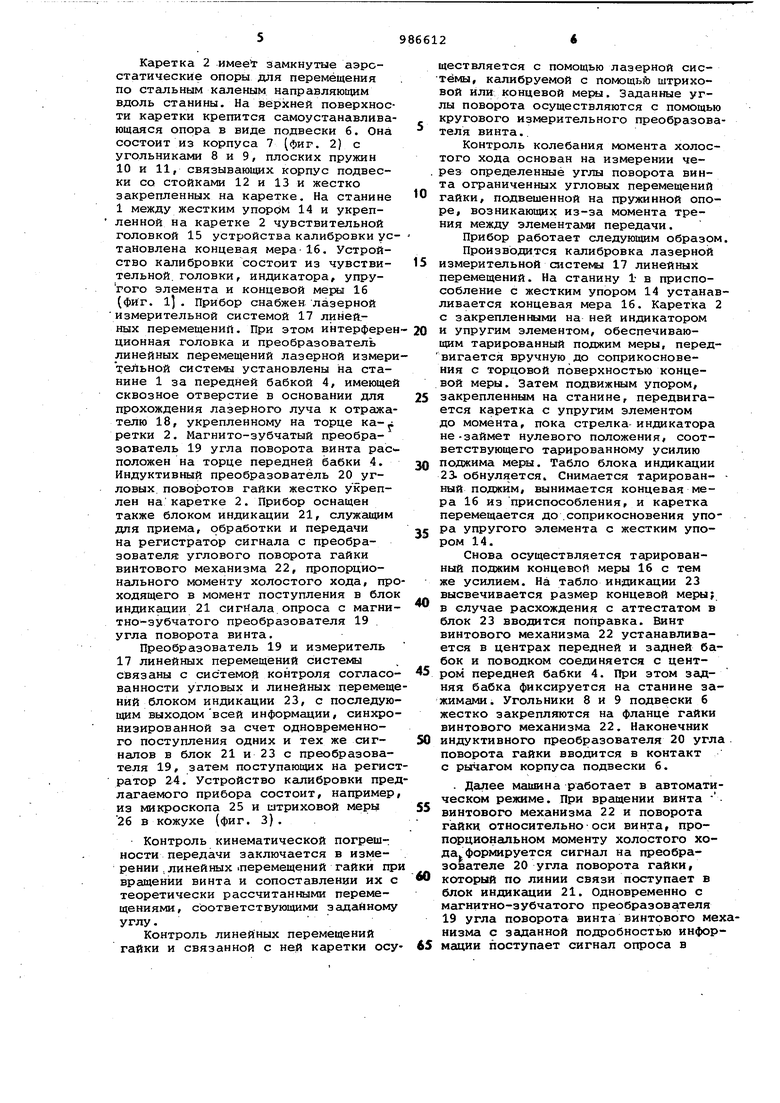

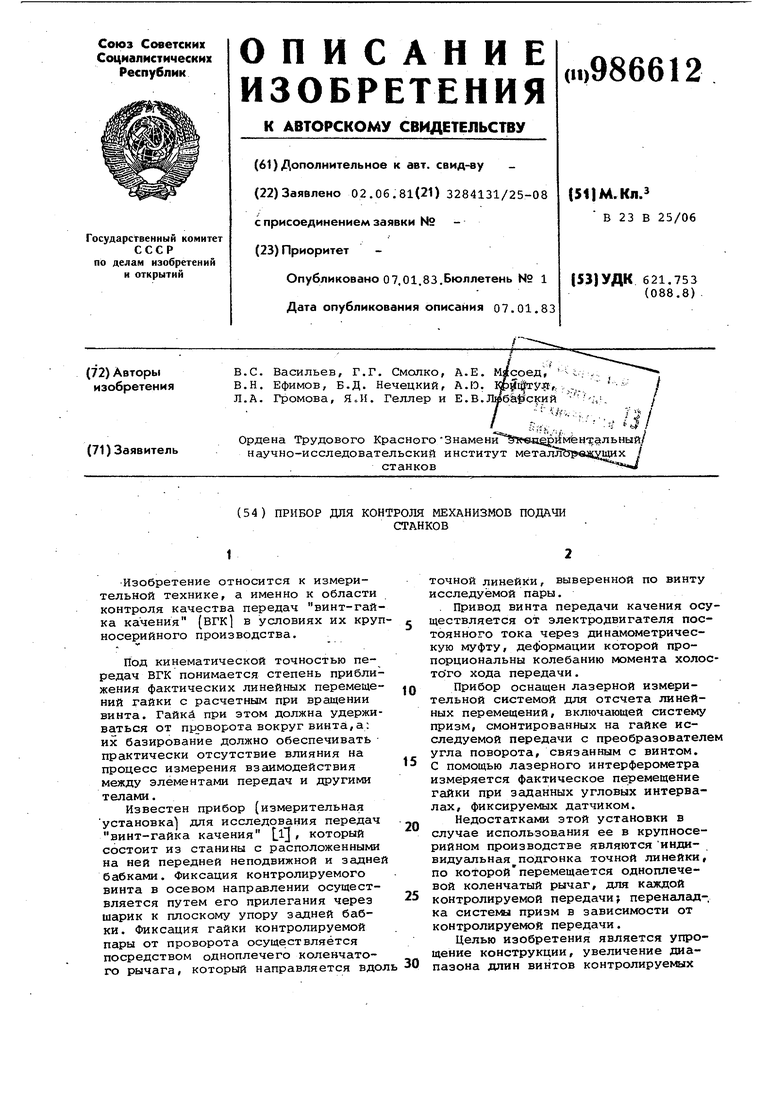

Преобразователь 19 и измеритель 17 линейных перемещений системы связаны с системой контроля согласованности угловых и линейных перемещений блоком индикации 23, с последующим выходомвсей информации, синхронизированной за счет одновременного поступления одних и тех же сигналов в блок 21 и 23 с преобразователя 19, затем поступающих на регистратор 24. Устройство калибровки предлагаемого прибора состоит, например из микроскопа 25 и штриховой меры 26 в кожухе (фиг. 3).

Контроль кинематической погрешности передачи заключается в измерении ..линейных .перемещений гайки пр вращении винта и сопоставлении их с теоретически рассчитанными перемещениями, соответствующими заданному углу.

Контроль линейных перемещений гайки и связанной с ней каретки осуществляется с помощью лазерной систёмы, калибруемой с помощьй штриховой или концевой меры. Заданные углы поворота осуществляются с помощью кругового измерительного преобразователя винта..

Контроль колебания момента холостого хода основан на измерении через определенные углы поворота винта ограниченных угловых перемещений гайки, подвешенной на пружинной опоре, возникающих из-за момента трения между элементами передачи.

Прибор работает следующим образом. Производится калибровка лазерной

измерительной системы 17 линейных перемещений. На станину 1- в приспособление с жестким упором 14 устанавливается концевая мера 16. Каретка 2 с закрепленными на ней индикатором

и упругим элементом, обеспечивающим тарированный поджим меры, передвигается вручную до соприкосновения с торцовой поверхностью концевой меры. Затем подвижным упором,

закрепленным на станине, передвигается каретка с упругим элементом до момента, пока стрелка индикатора не-займет нулевого положения, соответствующего тарированному усилию

поджима меры. Табло блока индикации 23. обнуляется. Снимается тарирован- ный поджим, вынимается концевая мера 16 из приспособления, и каретка перемещается до .соприкосновения упоРа упругого элемента с жестким упором 14.

Снова осуществляется тарированный поджим концевоП меры 16 с тем же усилием. На табло индикации 23 высвечивается размер концевой меры;

в случае расхождения с аттестатом в блок 23 вводится поправка. Винт винтового механизма 22 устанавливается в центрах передней и зсщней бабок и поводком соединяется с центром передней бабки 4. При этом задняя бабка фиксируется на станине зажимами. Угольники 8 и 9 подвески 6 жестко закрепляются на фланце гайки винтового механизма 22. Наконечник

индуктивного преобразователя 20 угла поворота гайки вводится в контакт с рычагом корпуса подвески 6.

. Далее машина работает в автоматическом режиме. При вращении винта .

винтовогчэ механизма 22 и поворота гайки относительно оси винта, пропорциональном моменту холостого хода, формируется сигнал на преобразователе 20 угла поворота гайки,

который по линии связи поступает в блок индикации 21. Одновременно с магнитно-зубчатого преобразователя 19 угла поворота винта винтового механизма с заданной подробностью информации поступает сигнал опроса в

блоки индикации 21 и 23. При перемещении отражателя, расположенного на каретке, связанного через подвеску 6 с гайкой 22, формируются электри-v ческие сигналы в лазерной измерительной системе, преобразуются и поступают в блок индикации 23, Сравнение сигналов, поступающих от преобразователя 19, характеризующее фактическое перемещение гайки, с расчетными позволяет оценить кинематическую погрешность пары. Затем полученная информация с блоков 21 -и 23 синхронно поступает на регистратор 24. Таким образом, благодаря одновременному поступлению сигнала опроса с преобразорателя 19 на блоки 21 и 23, на penjCTpaTOpe 24 получается две синхрснных записи; кинематической погрешности пары и колебания момента холостого хода.

Основной технико-экономический эффект от применения прибора состоит в повышении производительности и информативности контроля.

Формула изобретения Прибор для контроля механизмов подачи станков типа винт-гайка ка чения, включающий станину, на которой установлены передняя и задняя бабки, в которых установлен винт с возможностью .вращения от привода, каретка, связанная с гайкой с помощью кронштейна, и измерительный преоразователь, отличающийся тем, что, с целью упрощения конструкции и повышения производительности контроля, кронштейн снабжен крепежными колодками, имеющими возможн ность наладочных перемещений и соединяющими его с гайкой, причем кронштейн закреплен на каретке с. помощью плоских пружин с возможностью поворота относительно оси винта, а из мерительный преобразователь закреплен на каретке, а его измерительный наконечник контактирует с кронштейном.

Источники информации, принятые во внимание при экспертизе

1. Журнал йенское обозрение № 4 1975, с. 183-188.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для контроля ходовых винтов станков | 1981 |

|

SU986613A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НАПРАВЛЯЮЩИХ СТАНИН | 1991 |

|

RU2116166C1 |

| Стенд для измерения параметров передач винт-гайка качения | 1989 |

|

SU1716362A1 |

| Установка для диффузионного борирования шнеков в обмазках с контролем качества | 2024 |

|

RU2834946C1 |

| Способ контроля параметров лазерного канала управления прицельных комплексов и устройство диагностики для его осуществления | 2023 |

|

RU2824220C1 |

| Прибор для контроля изделий с винтовой поверхностью | 1984 |

|

SU1245858A1 |

| Механизм подачи шлифовальной бабки | 1982 |

|

SU1077767A2 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| БИБЛИОТЕКА !М. А. Корзан | 1972 |

|

SU349832A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

2S гб

Авторы

Даты

1983-01-07—Публикация

1981-06-02—Подача