(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТОЧНОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНЯТИЯ ЗАУСЕНЦЕВ И ФАСОК НА ТОРЦАХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС БОЛЬШИХ ТИПОРАЗМЕРОВ НА УНИВЕРСАЛЬНЫХ ТОКАРНО-КАРУСЕЛЬНЫХ СТАНКАХ | 2009 |

|

RU2410209C1 |

| СПОСОБ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1970 |

|

SU287827A1 |

| Червячная фреза | 1979 |

|

SU814610A1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| Способ нарезания крупномодульных цилиндрических зубчатых колес | 1961 |

|

SU144385A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| Способ фрезерования врезных зубьев колеса | 1990 |

|

SU1819195A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| Способ изготовления глобоидно-цилиндрической передачи с нелинейчатым червяком | 2022 |

|

RU2803611C1 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

1

Изобретение относится к металлообработке, в частности к технологии изготовления зубчатых колес и зубообрабатьтающего инструмента.

Известен способ изготовления инструментов сложного профиля, включающий получение профиля режущей части на модели этого инструмента, ш шолненной из мягкого материала, путем задания эталонному изделию и модели инструмента взаимосвязанных

V относительных движений обкатки и подачи реального процесса обработки и пе|ренесение полученного профиля на режущую часть обкаточного инструмента 1.

Воспроизведение реального процесса обработки, включающего осуществление подачи в направлении, параллельном оси BpauieioM обрабатываемого колеса при взаимодействии модели инструмента с эталоном изделия, не дает качественного съема материала с задней поверхности модели обкаточнрго инструмента с вогнутым профилем больщой кривизны.

Цель изобретения - повышение точности Профилирования инструмента и сокращение трудоемкости его изготовления.

Указанная цель достигается гем, что движение подачи модели инструмента обуществляют тангенциально к одноименным боковым поверхностям зубьев эталонного изделия, которые вьтолняют из материала, обладающего абразивной способностью.

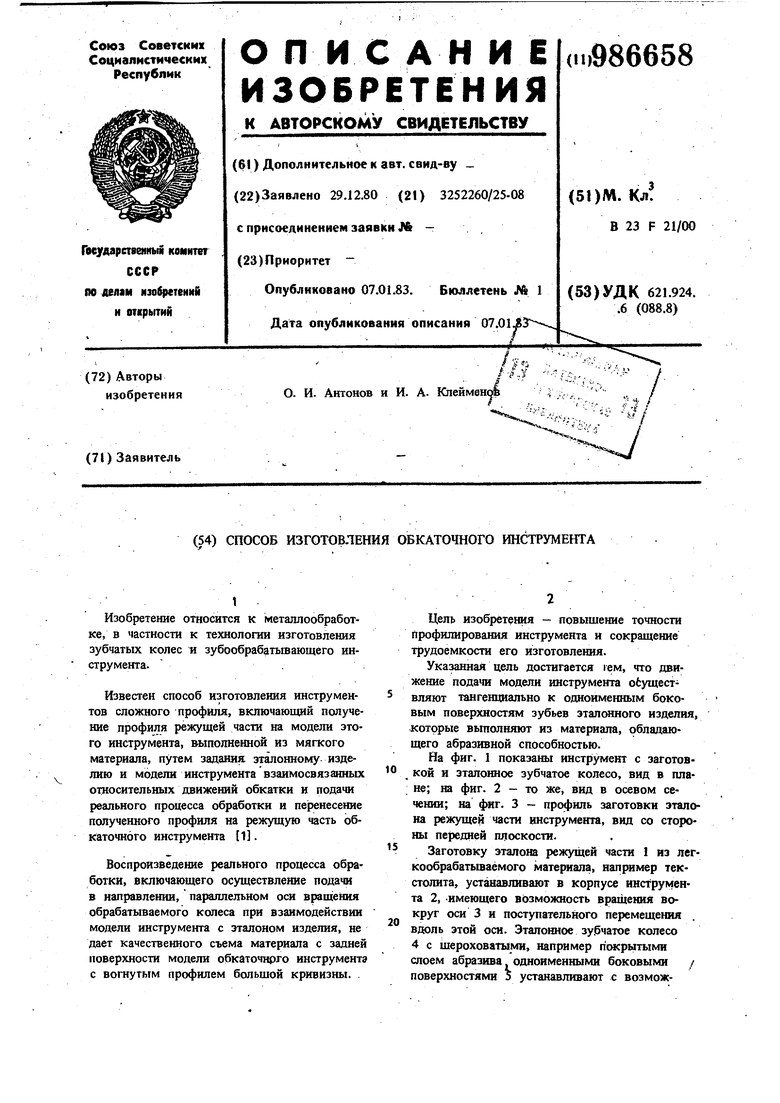

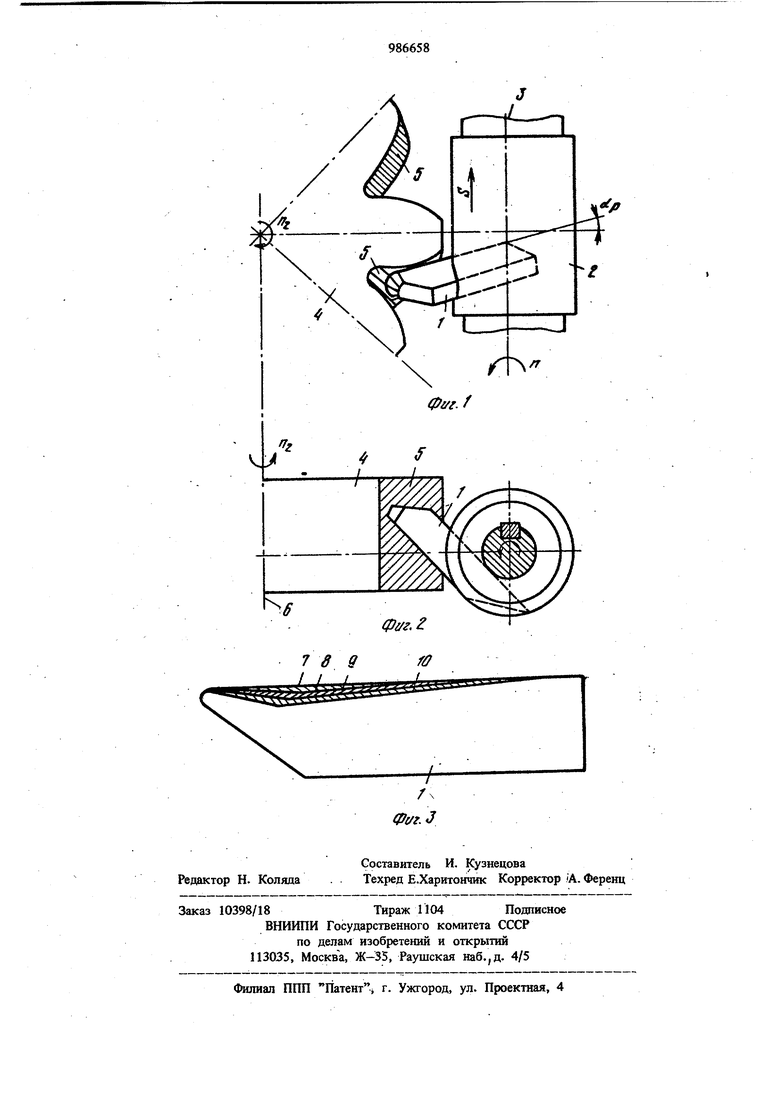

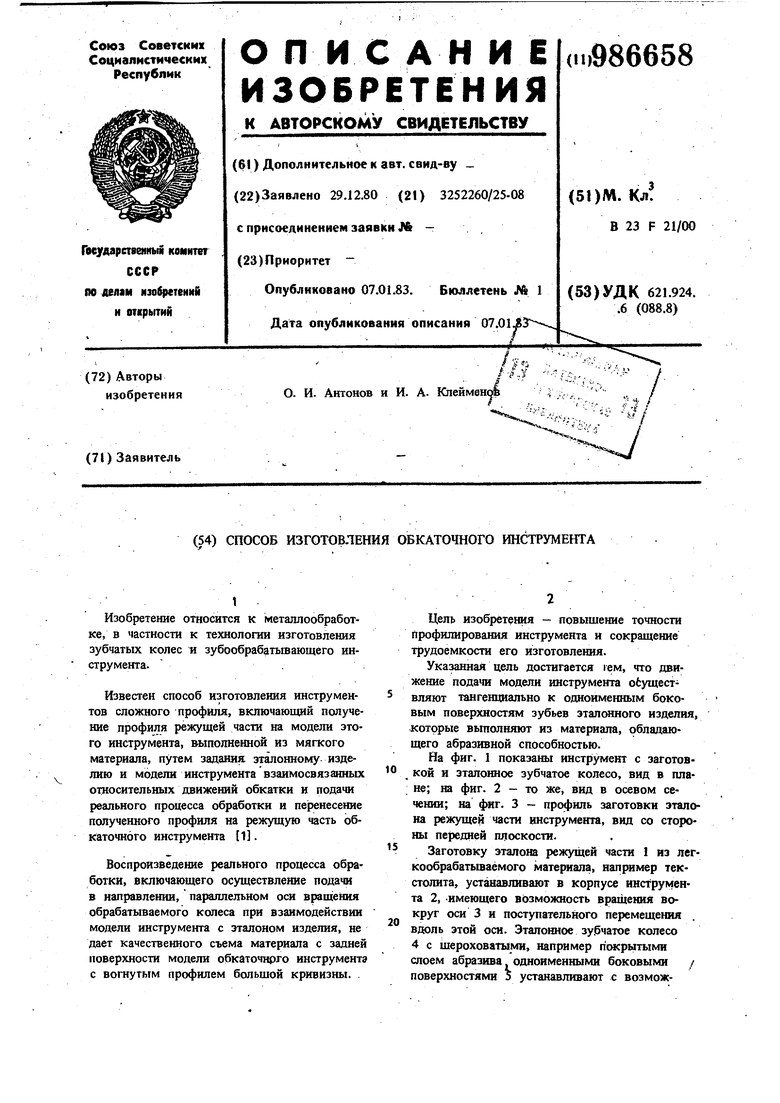

На фиг. 1 показаны инструмент с эаготов. кой и эталонное зубчатое колесо, вид в пла: не; на фиг. 2 - то же, вид в осевом сечении; на фиг. 3 - профиль заготовки эталона режущей части инструмента, вид со стороны передней плоскости.

Заготовку эталона режущей части 1 иэ легкообрабатываёмого материала, например текстолита, устанавливают в корпусе инструмента 2, имеющего возможность вращения вокруг оси 3 и поступательного перемещения вдоль этой оси. Эталонное зубчатое колесо 4 с щероховатыми, например покрь1тыми слоем абразива, одноименными боковыми / поверхностями 5 устанавливают с возмож39ностью взаимосвязанного с инструментом вращения вокруг оси 6. Профиль заготовки эталона режущей части 1 выполняют прямолинейным, наклонным под углом арк . торцовой плоскости ,инструмента. Угол а р выбирают из условия минимального удаления материала до получения всего профиля эталона режущей части, т.е. из условия контакта прямой кромки с боковыми поверхностями эвольвентных зубьев в точках ,лежащих на начальной окружности зубчатого к леса 4. Способ осуществляют следующим образом Инструменту 2 с заготовками, например, из текстолита эталона реющей части 1 задают вращение вокруг оси 3 с частотой п , эталонному зубчатому колесу 4 задают взаимосвязанное с инструментом вращение вокруг оси 6 с частотой п п . При этом периодически осуществляют подачу со скоростью S инструмента 2 вдоль оси 3 до соприкосновения заготовки эталона режущей части с шероховатыми одноименными боковыми поверхностями 5 эвольвентных зубьев вращающегося эталонного колеса 4. В результате ряда циклов обработку абразивными поверхностями 5 эталонного колеса 4 заготовки 1 на последней последовательно формируется профиль из первоначального 7 (см. фиг. в последующие 8, 9 и, наконец, в окончательный 10, соответствующий огибанию эталоном режущей части 1 всей высоты поверх ности Ь зуба колеса 4. После этого получают отпечаток с передней поверхности эталона режущей части I с. окончательным контуром 10 режущей кромки, который принимается за основу для изготовления шаблона. Вторая режущая кромка двухрезцового об каточного инструмента может быть изготовле на с использованием того же шаблона, как аналогичная в зеркальном изображении. Изготовленный по шаблону, полученному с отпечаткой передней поверхности эталона режущей части, инструмент позволяет осуществить чистовую лезвийную обработку партии закаленных малозубых колес. Использование изобретения позволяет снизить погрешность профилированного инструмента в 2 раза и сократить трудоемкость его расчета и изготовления на 30%. Формула изобретения Способ изготовления обкаточного инструмента сложного профиля, включающий получение профиля режущей части на модели этого инструмента, выполненной из легкообрабатываемого материала, путем задания эталонному изделию и модели инструмента взаимосвязанных относительных движений обкатки и подачи реального: процессаобработки и перенесение полученного профиля на режущую часть обкаточного инструмента, отличающийся тем, что, с целью повышения точности профилирования обкаточных резцов с вогнутым профилем большой кривизны для зубообработки колес с малым числом зубьев, движение подачи модели инструмента осуществляют тангенциально к одноименным боковым поверхностям зубьев эталонного изделия, которые выполняют из материала, обладающего абразивной способностью. Источники информации, принятые во внимание при экспертизе 1. Зуборезный инструмент и методы нарезания зубчатых колес. Обзор иностранных патентов. А. Н. Шевченко. ЦНИПИ, Москва, 1965, с. 14-15.

Авторы

Даты

1983-01-07—Публикация

1980-12-29—Подача