(54) УСТРОЙСТВО К СТАНКУ ДЛЯ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к токарному станку для нарезания цилиндрических колес | 1983 |

|

SU1098699A2 |

| Зубофрезерный станок для нарезания колес с криволинейными по длине зубьями | 1987 |

|

SU1710228A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ обработки круговых зубьевНА цилиНдРичЕСКиХ КОлЕСАХ | 1979 |

|

SU795773A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Инструментальный суппорт | 1986 |

|

SU1653918A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Станок для обработки блочных зубчатых колес | 1984 |

|

SU1284743A1 |

| Устройство к токарному станку для нарезания глобоидных червяков | 1980 |

|

SU944826A1 |

1 :

Изобретение относится к области металлоI обработки, в частности, к обработке круговых зубьев цилиндрических колес.

Известно устройство к токарному станку для нарезания 1щлиндрических колес, закрепленное на суппорте станка и снабженное механизмом обката, включающим делительную червячную передачу /J .

Недостаток устройства заключается в том, что оно сложно, по конструк1оаи, на нем невозможно нарезать крутовой зуб.

Цель изобретения - упрощение конструкции при нарезании зубчатых колес с круговым зубом.

Для достижения цели устройство представляет собой размещенный на суппорте станка с . воз.можностью прямолинейного перемещения от привода ползун, установленный на нем корпус с планшайбЬй, несущей обрабатьшае- . мое колесо и смонтированной соосно червяч. ному колесу делительной передачи, червяк которой зафиксирован от осевого перемещения, причем,, привод ползуна выполнен в виде закрепленной в корпусе с возможностью

взаимодействия с червяком с полугайки с рьиагом.

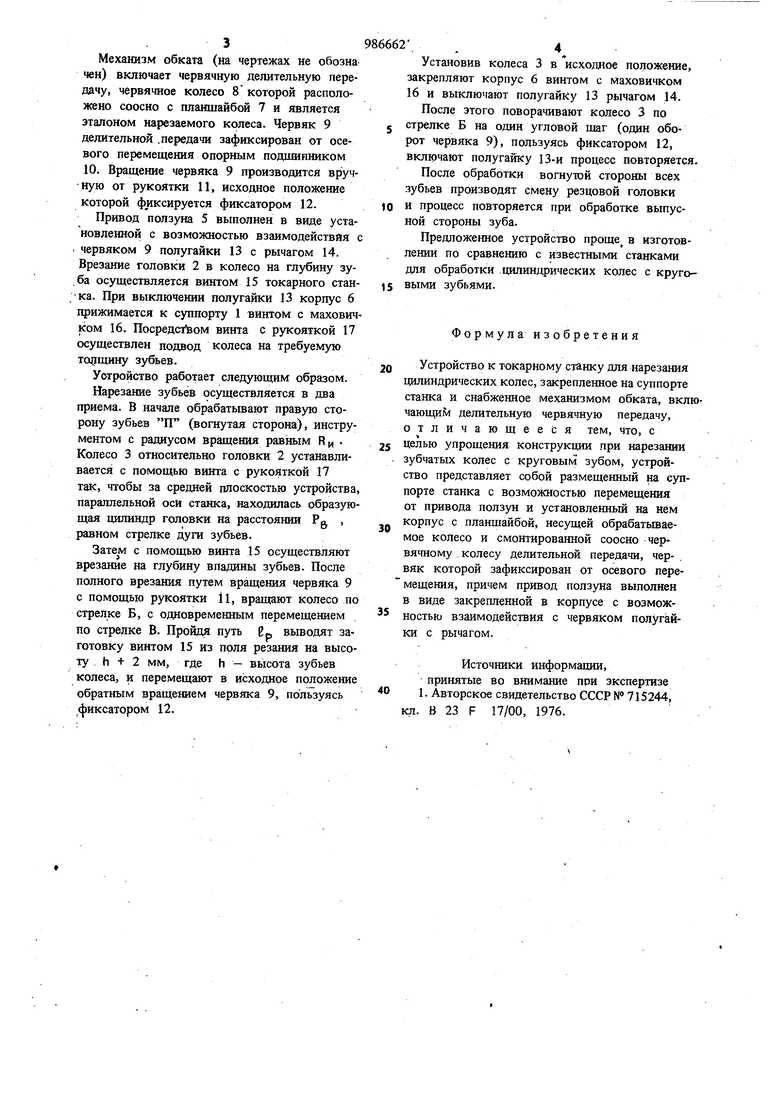

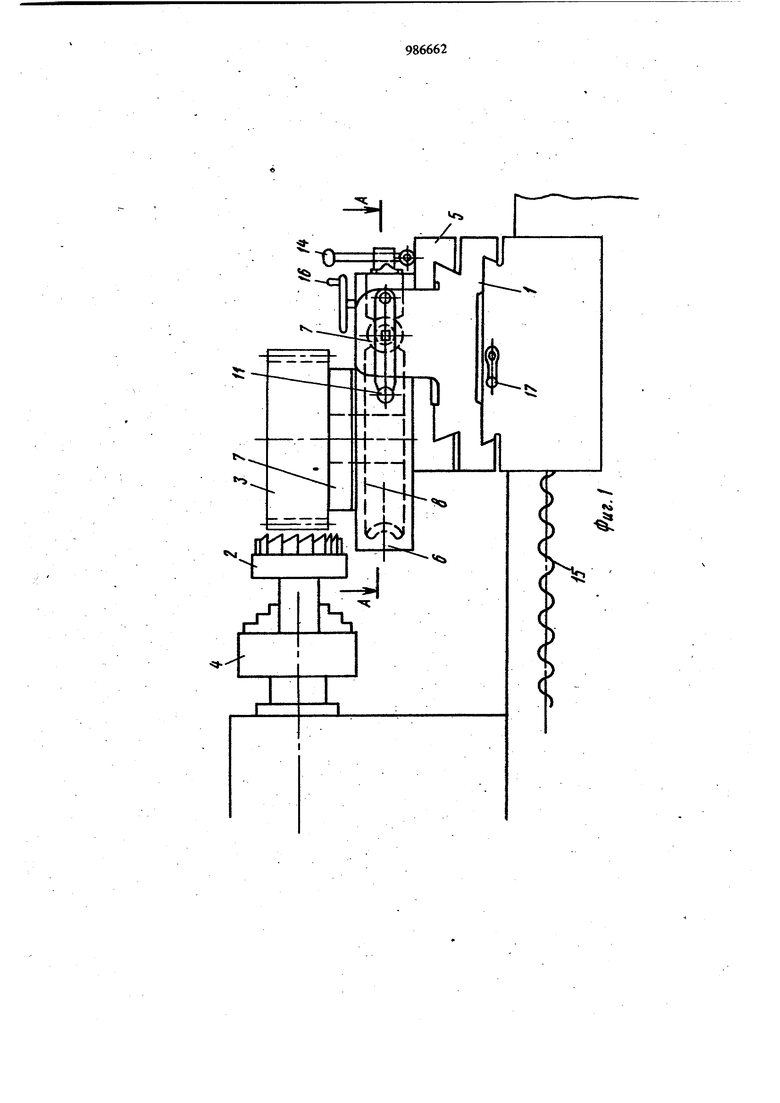

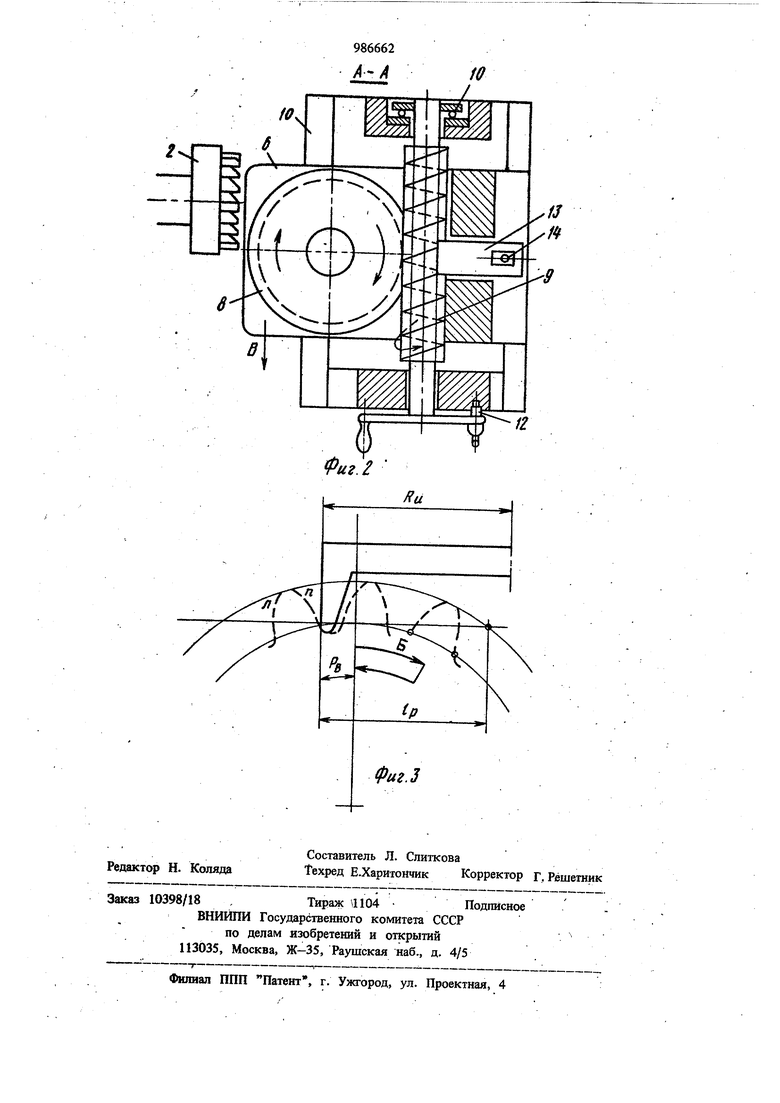

На фиг. I пслсазано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема нарезания дуговых зубьев с вогнутой стороны.

Устройство для нарезания круговых зубьев на цилиндрических колесах предназначено для токарного станка и закрепляется на его супцорте 1.

10

Резцовз ю головку 2, которой нарезано зубчатое колесо 3 с круговым зубом, закрепляют в патроне 4 токарного станка.

Устройство представляет собой размещенtsшли на суппорте 1 станка с возможностью t прямолинейного перемещения ползун 5, несущий размещенный на нем с возможностью прямолинейного перемещения от привода корпус 6 с планшайбой 7, несущей обрабатываемое колесо 3. Формообразование зуба производится при сообщении колесу 3 движения обката относительно резцовой головки 2.

Механизм обката (на чертежах не обозна чен) включает червячную делительную передачу, червячное колесо 8 которой расположено соосно с планшайбой 7 и является эталоном нарезаемого колеса. Червяк 9 делительной .передачи зафиксирован от осевого перемещения опорным подшипником 10. Вращение червяка 9 производится вручную от рукоятки И, исходное положение которой фиксируется фиксатором 12.

Привод ползуна 5 вьшолнен в виде установленной с возможностью взаимодействия с червяком 9 полугайки 13 с рычагом 14. Врезание головки 2 в колесо на глубину зуа осуществляется винтом 15 токарного стана. При выключении полугайки 13 корпус 6 фижимается к суппорту 1 винтом с маховичком 16. Посредством винта с рукояткой 17 существлен подвод колеса на требуемую олщину зубьев.

Устройство работает следующим образом.

Нарезание зубьев осуществляется в два риема. В начале обрабатьшают правую сторону зубьев П (вогнутая сторона), инструментом с радиусом вращения равньш Rp, . Колесо 3 относительно головки 2 устанавлиается с помощью винта с рукояткой 17 так, чтобы за средней плоскостью устройства, параллельной оси станка, находилась образующая щишндр головки на расстоянии Pg , равном стрелке дуги зубьев.

Затем с помощью винта 15 осуществляют врезание на глубину впадины зубьев. После полного врезания путем вращения червяка 9 с помощью рукоятки И, вращают колесо по стрелке Б, с одновременным перемещением по стрелке В. Пройдя путь Вр выводят заготовку винтом 15 из поля резания на высоту . h + 2 мм, где h - высота зубьев колеса, и перемещают в исходное положение обратным вращением червяка 9, пользуясь фиксатором 12.

Установив колеса 3 в исходное положение, закрепляют корпус 6 винтом с маховичком 16 и выключают полугайКу 13 рычагом 14.

После зтого поворачивают колесо 3 по стрелке Б на один угловой пиг (один оборот червяка 9), пользуясь фиксатором 12, включают полугайку 13-и процесс повторяется

После обработки вогнутой стороны всех зубьев производят смену резцовой головки и процесс повторяется при обработке выпусной стороны зуба.

Предложенное устройство проще в изготовлении по сравнению с известными станками для обработки .цилиндрических колес с круговыми зубьями.

Формула изобретения

Устройство к т-окарному станку дпя нарезания цилиндрических колес, закрепленное на суппорте станка и снабженное механизмом обката, вклчающим делительную червячную передачу,

отличающееся тем, что, с

«

целью упрощения конструкции при нарезании зубчатых колес с круговым зубом, устройство представляет собой размещенный на суппорте станка с возможностью перемещения от привода ползун и установленный на нём корпус с планшайбой, несущей обрабатьшаемое колесо и смонтированной соосно червячному . колесу делительной передачи, червяк которой зафиксирован от осевого пере мещения, причем привод ползуна выполнен в виде закрепленной в корпусе с возможностью взаимодействия с червяком полугайки с рычагом.

Источники информации, принятые во внимание при зкспертизе 1. Авторское свидетельство СССР № 715244, кд. В 23 F 17/00, 1976.

Авторы

Даты

1983-01-07—Публикация

1980-09-01—Подача