(50 КОМПОЗИЦИОННЫЙ СПЛАВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2006 |

|

RU2322335C1 |

| Состав порошковой проволоки | 1975 |

|

SU543479A1 |

| НАПЛАВКА ТВЕРДЫМ СПЛАВОМ С ПОКРЫТЫМИ АЛМАЗНЫМИ ЧАСТИЦАМИ (ВАРИАНТЫ), ПРИСАДОЧНЫЙ ПРУТОК ДЛЯ НАПЛАВКИ ТВЕРДЫМ СПЛАВОМ, СПОСОБ НАПЛАВКИ ТВЕРДЫМ СПЛАВОМ (ВАРИАНТЫ), КОНИЧЕСКОЕ ШАРОШЕЧНОЕ ДОЛОТО ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ (ВАРИАНТЫ), КОНИЧЕСКАЯ ШАРОШКА | 1996 |

|

RU2167262C2 |

| Шихта для наплавки | 1976 |

|

SU597534A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| Состав оболочки наплавочного композитного материала | 1975 |

|

SU551148A1 |

1 , ;

изобретение относится к области сварки, в частности к стыкошлаКовой наплавке износостойкими материалами горнорежущего инструмента, преимущественно зубьев ковшей экскаваторов.

Горнорежущий инструмент работает в- условиях ударно-абразивного и абразивного изнашивания. Поэтому режущая часть инструмента, например зубья ковшей экскаваторов, должны иметь вы-,д сокие износостойкость, ударную вязкость и прочность.

Обычно такие свойства зубу придают поверхностной дуговой или плазменной наплавкой или объемным форсирова- j нием режущей части зуба стыкошлаковой наплавкой из специальных высокохромистых чугунов.

Известен 1 композиционный сплав, содержащий 92-971 карбида вольфрама 20 и сплава-матрицы, содержащего следующие компоненты, вес. %: .

Углерод 0,

Кремний1,

Бор1,5-,5

Хром12-17

Железодо 10

НикельОстальное

Однако этот спла дорог и не может быть использован в условиях ударных нагрузок из-за присущей ему хрупкости, Известен композиционный сплав 12, содержащий карбид вольфрама 30-60 и сплав-связку ko-70%. Причем сплавсвязка (сплав-матрица) содержит следующие компоненты, вес.

0,15-0,2 Углерод 0,2-0,5

Кремний 0,5-1

Марганец 0,7-1,5

Хром 0,5-1.5

Никель 0,8-1,5

Молибден 0,002-0,005

Бор Остальное

Железо

Известен сплав ГЗ J, содержащий следующие компоненты, вес. %:

Углерод3,0-3,5 Кпемний0,6-1,5

0,8-1,5

ц 23-27 3,0-3.5 0,6-1.0 Остальное

Этот материал дешев и, благодаря наличию в нем титана в сочетании с никелем, обладает хорошей ударной вязкостью и прочностью, но в то же время не обладает удовлетворительной износо- «0 стойкостью, особенно в условиях разработки горных пород повышенной абразивности, например песчаников.

Цель изобретения - увеличение износостойкости без снижения ударной вяз- 15 кости и прочности горнорежущего или другого концевого инструмента.

Цель достигается тем, что в известный материал, содержащий углерод, кремний, марганец, хром,никель, титан и железо введено 35-55% зерен карбида вольфрама от всего веса материала; при следующем соотношении остальных компонентов, вес. %:

Углерод3,0-3,5 25

Кремний0,6-1,5

Марганец0,8-1 ,5

Хром23-27

Никель3,0-3,5

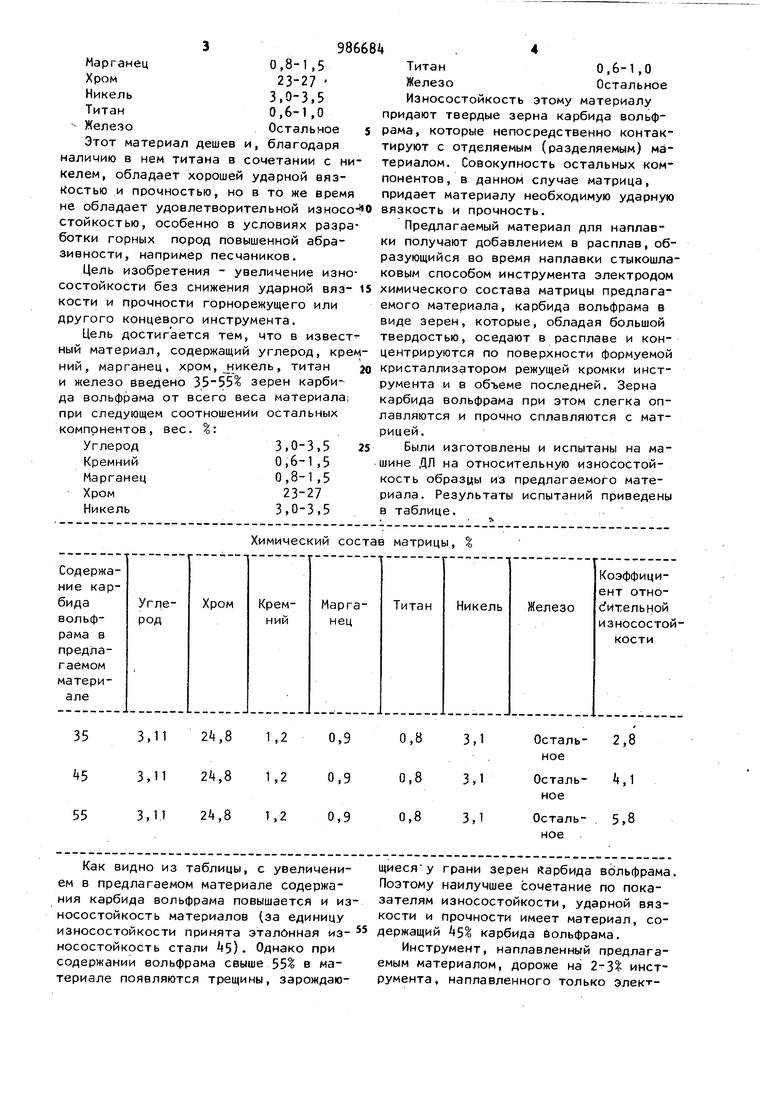

Химический состав матрицы, %

Как видно из таблицы, с увеличением в предлагаемом материале содержания карбида вольфрама повышается и износостойкость материалов (за единицу износостойкости принята эталонная износостойкость стали 5). Однако при содержании вольфрама свыше 55 в материале появляются трещины, зарождаюТитан0,6-1,0

ЖелезоОстальное

Износостойкость этому материалу придают твердые зерна карбида вольфрама, которые непосредственно контактируют с отделяемым (разделяемым) материалом. Совокупность остальных компонентов, в данном случае матрица, придает материалу необходимую ударную вязкость и прочность.

Предлагаемый материал для наплавки получают добавлением в расплав, образующийся во время наплавки стыкошлаковым способом инструмента электродом химического состава матрицы предлагаемого материала, карбида вольфрама в виде зерен, которые, обладая большой твердостью, оседают в расплаве и концентрируются по поверхности формуемой кристаллизатором режущей кромки инструмента и в объеме последней. Зерна карбида вольфрама при этом слегка оплавляются и прочно сплавляются с матрицей.

Были изготовлены и испытаны на машине ДЛ на относительную износостойкость образцы из предлагаемого материала. Результаты испытаний приведены в таблице.

щиеся у грани зерен Карбида вольфрама, Поэтому наилучшее сочетание по показателям износостойкости, ударной вязкости и прочности имеет материал, содержащий 51 карбида больфрама.

Инструмент, наплавленный предлагаемым материалом, дороже на 2-3 инструмента, наплавленного только электродами химсостава матрицы предлагае: мого составаi однако по износостой.кости он превосходит соответствующий инструмент в 2,0-2,5 раза. Кроме того, предложенная матрица, обладая высокой температурой плавления, обеспечивает в.процессе получения композиционного материала поверх ностное оплавление зерен карбида вол фрама и надежную связь их с матрицей Предложенный композиционный материал значительно дешевле аналогичных по содержанию карбида вольфрама, так как содержит последнего на 2Q-kO% меньше, чем в известных материалах для наплавки, которые из-за большего содержания карбида вольфрама не могут работать в условиях значительных ударных нагрузок. . Формула изобретения Композиционный сплав для наплавки преимущественно горнорежущего инструмента электрошлаковым способом,- содержащий карбид вольфрама в количестве и сплав-матрицу - остальное, отличающийся тем, что, с целью повышения износостойкости сплава, в качестве сплава-матрицы взят состав в следующем соотношении компонентов, вес. %: Углерод3,0-3,5 Кремний0,6-1,5 Марганец0,8-1,5 Хром23-27 Никель3,0-3,5 Титан0,6-1,0 Железо. Остальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР tf 10873, кл. В 23 К 35/30, 1973. 2.Авторское свидетельство СССР If 521100, кл. В 23 К 35/30, 1975. 3.Авторское свидетельство СССРло заявке NP 2392112/25-2/, кл. В 23 К 35/30. 975 (прототип).

Авторы

Даты

1983-01-07—Публикация

1978-01-25—Подача