Описываемое устройство может быть использовано на металлообрабатывающих станках с программным управлением при сверлении, рассверл;ивании, зенкеровании, растачивании, развертывании и нарезании резьбы в деталях, требующих значительного объема сверлильных и расточных работ.

Известны устройства для автоматической смены инструмента, в которых инструмент не снабжен кондукторными втулками.

Описываемое устройство для автоматической смены инструмента на металлорежущих станках отличается тем, что державка инструмента снабжена пластинчатыми пружинами, а кондукторные втулки-двумя буртиками, один из которых взаимодействует с пластинчатыми пружинами, удерживая кондукторную втулку на державке инструмента до съема ее механической рукой, другой взаимодействует с захватами механической руки. Это позволяет повышать точность и надежность обработки без предварительной зацентровки путем совместной смены режущего инструмента и кондукторной втулки.

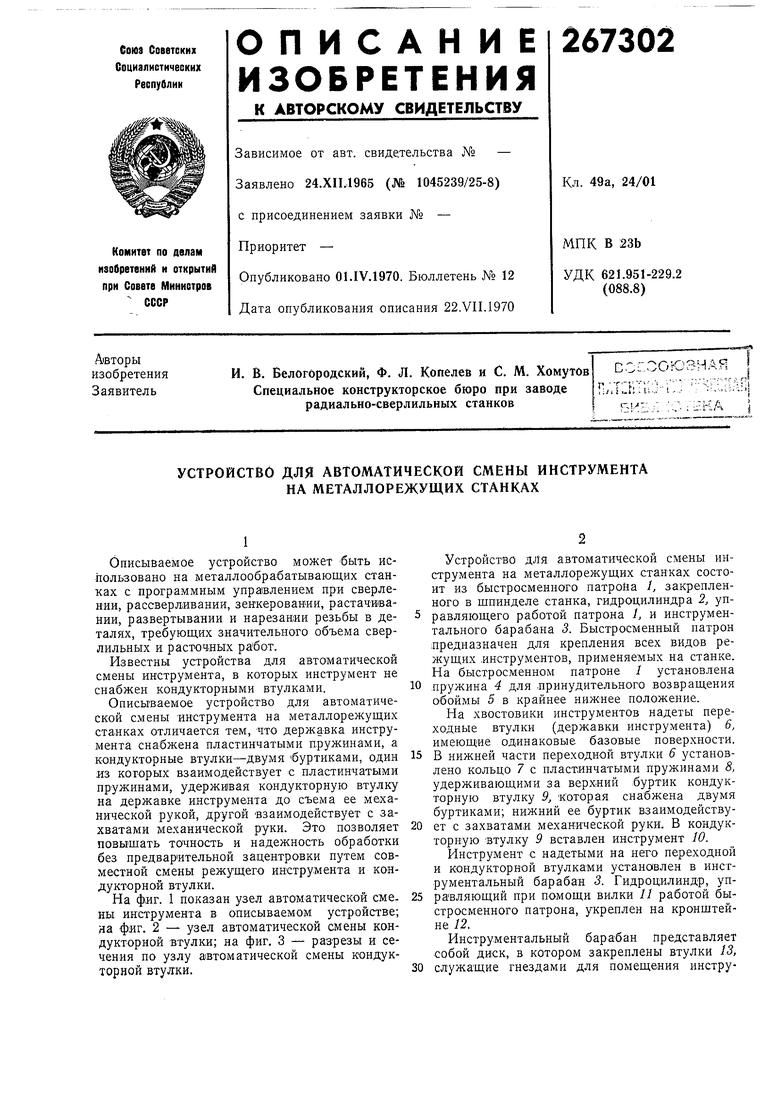

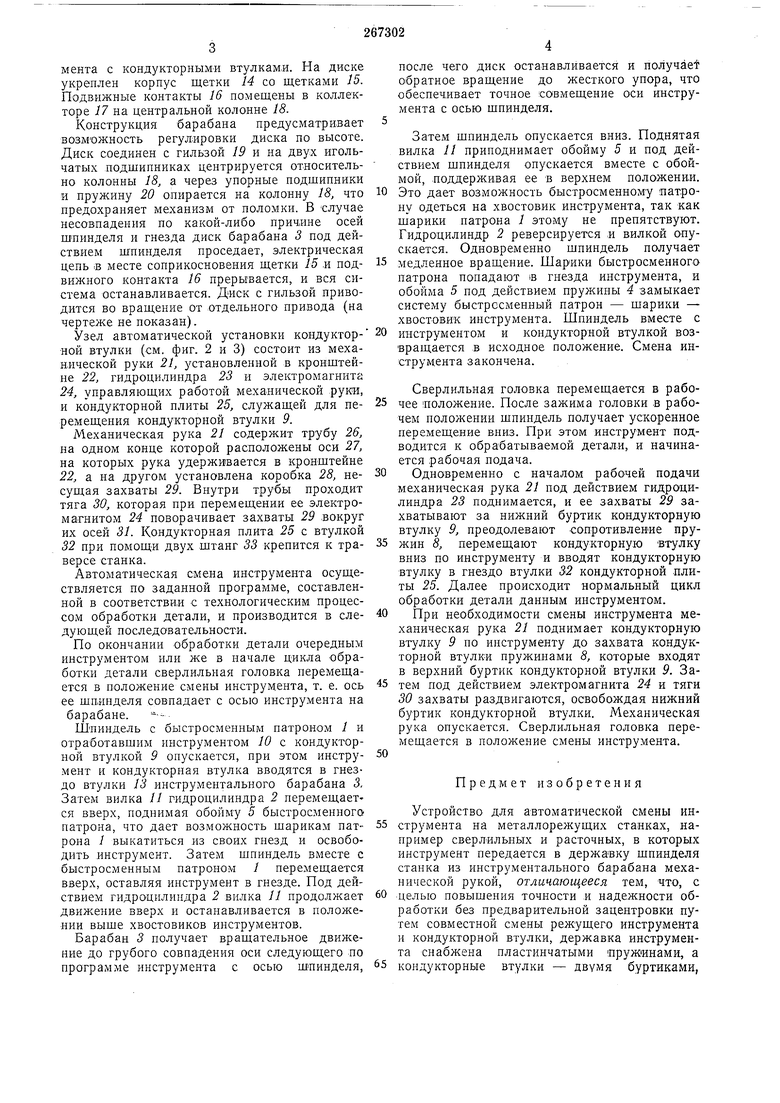

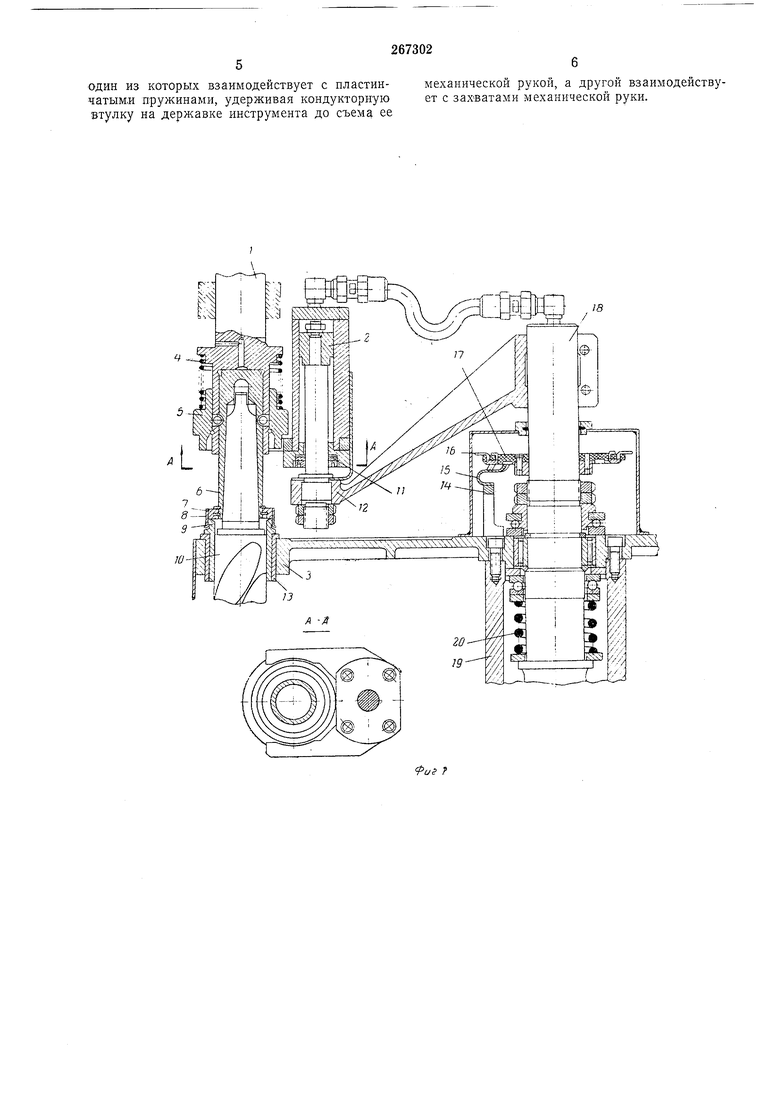

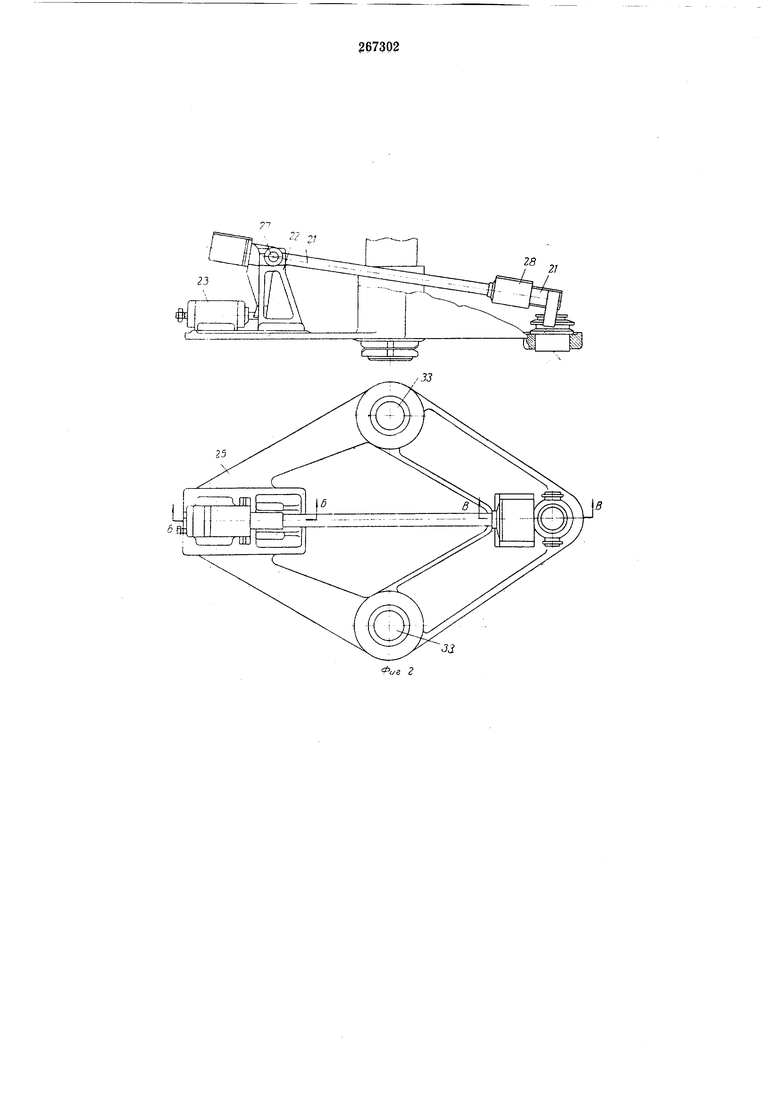

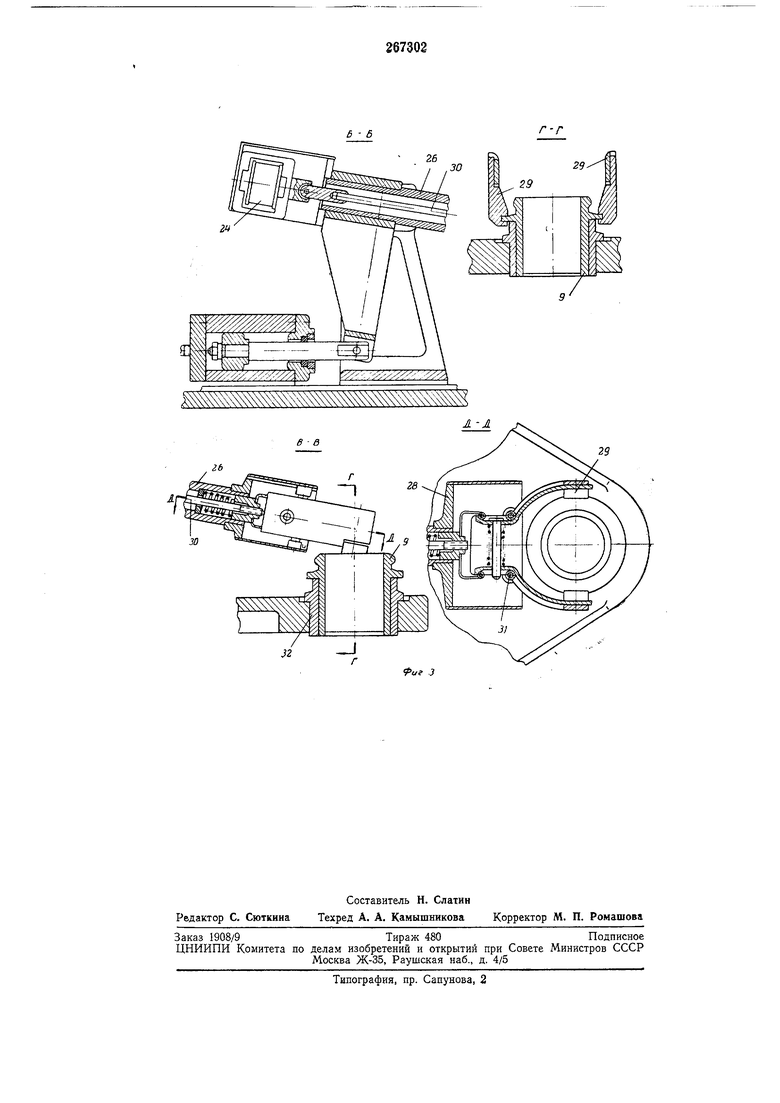

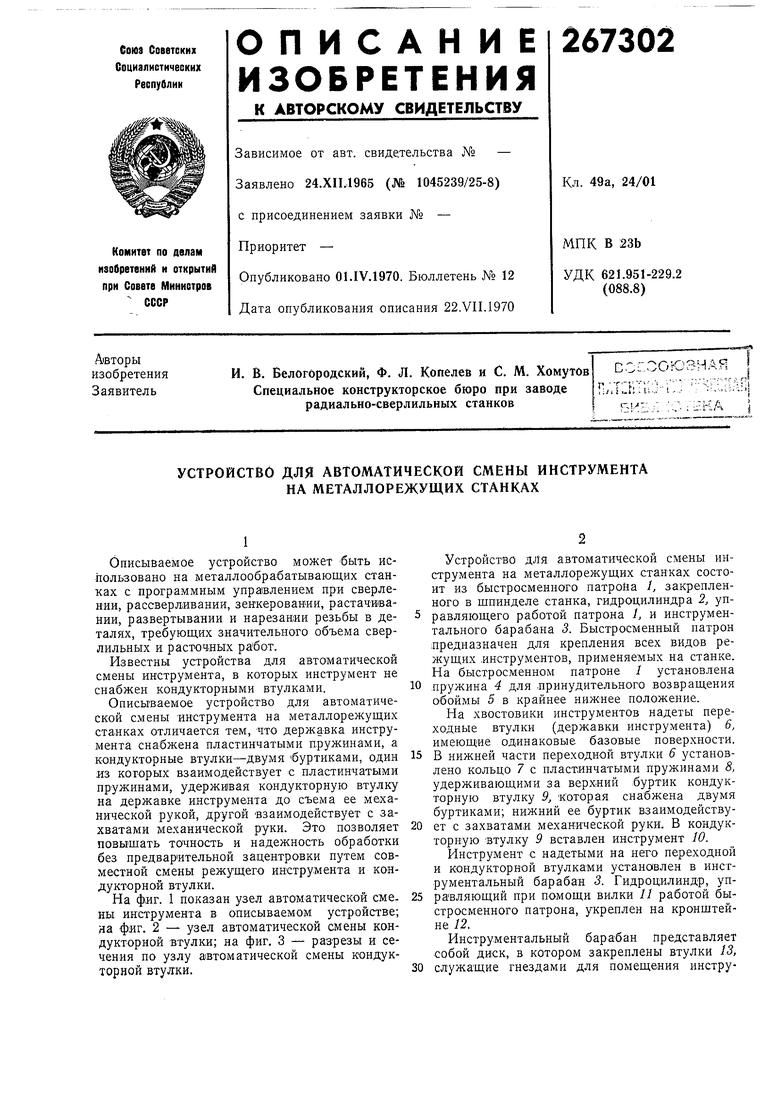

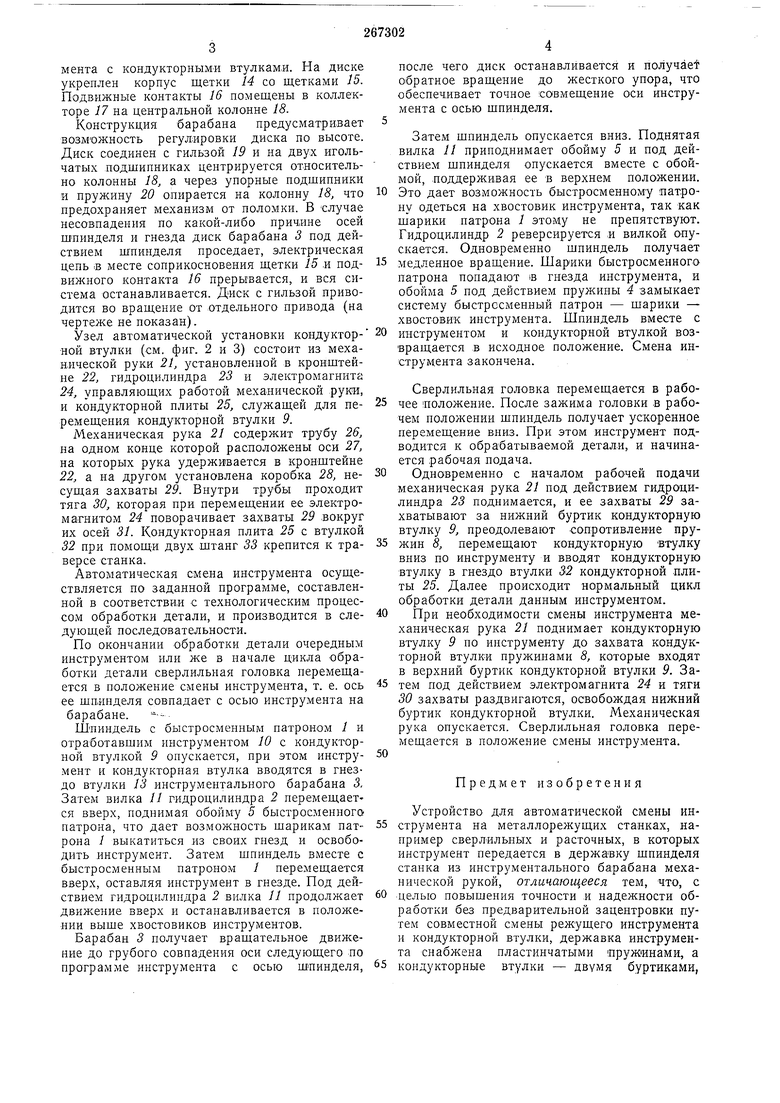

На фиг. 1 показан узел автом атической смены инструмента в описываемом устройстве; на фиг. 2 - узел автоматической смены кондукторной втулки; на фиг. 3 - разрезы и сечения по узлу автоматической смены кондукторной втулки.

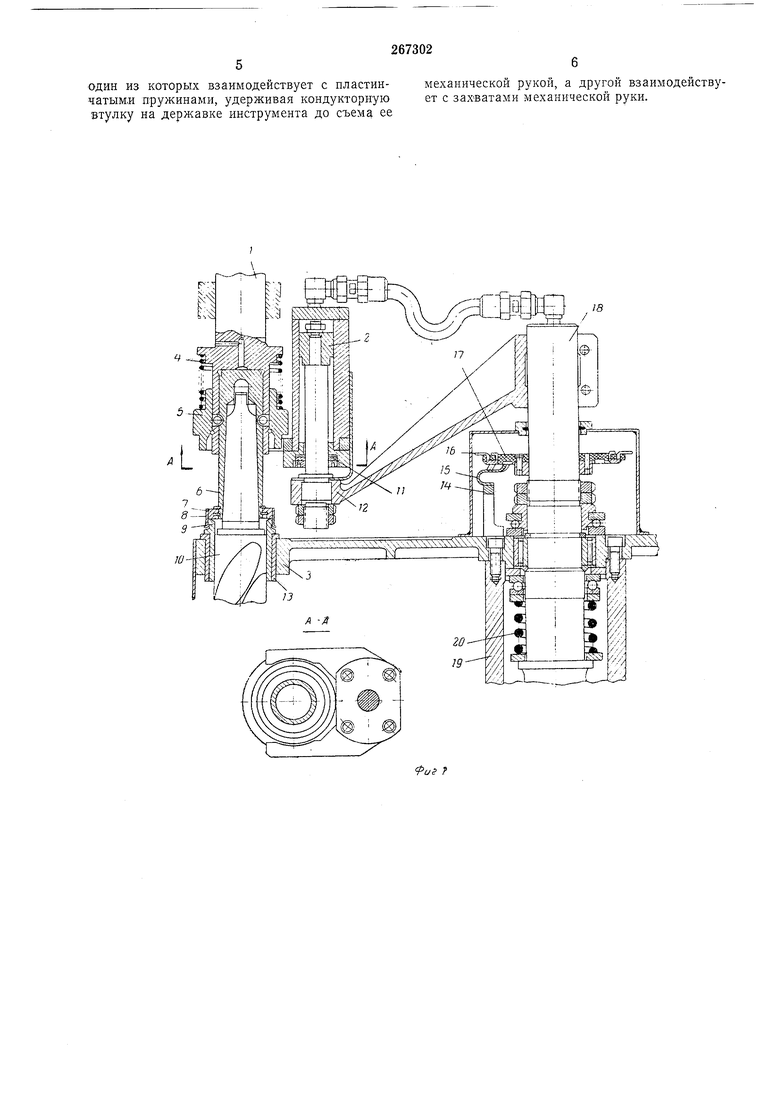

Устройство для автоматической смены инструмента на металлорежущих станках состоит из быстросменного патройа /, закрепленного в шпинделе станка, гидроцилиндра 2, управляющего работой патрона I, и инструментального барабана 3. Быстросменный патрон лредназначен для крепления всех видов режущих .инструментов, применяемых на станке. На быстросменном патроне 1 установлена

пружина 4 для .принудительного возвращения обоймы 5 в крайнее нижнее положение.

На хвостовики инструментов надеты переходные втулки (державки инструмента) 6, имеющие одинаковые базовые поверхности.

В нижней части переходной втулки 6 установлено кольцо 7 с пластинчатыми пружинами 8, удерживающими за верхний буртик кондукторную втулку 9, Которая снабжена двумя буртиками; нижний ее буртик взаимодействует с захватам.и механической руки. В кондукторную -втулку 9 вставлен инструмент 10.

Инструмент с надетыми на него переходной и кондукторной втулками установлен в инструментальный барабан S. Гидроцилиндр, управляющий при помощи вилки // работой быстросменного патрона, укреплен на кронштейне 12.

Инструментальный барабан представляет собой диск, в котором закреплены втулки 13,

мента с кондукторным и втулками. На диске укреплен корпус щетки 14 со щетками 15. Подвижные контакты 16 помещены в коллекторе 17 на центральной колонне 18.

Конструкция барабана предусматривает возможность регулировки диска по высоте. Диск соединен с гильзой 19 и на двух игольчатых подшипниках центрируется относительно колонны 18, а через упорные подщипники и пружину 20 опирается на колонну 18, что предохраняет механизм от поломки. В случае несовпадения по какой-либо причине осей щпинделя и гнезда диск барабана 3 под действием шпинделя проседает, электрическая цепь Б месте соприкосновения щетки 15 .и подвижного контакта 16 прерывается, и вся система останавливается. Диск с гильзой приводится во вращение от отдельного привода (на чертеже не показан).

Узел автоматической установки кондукторной втулки (см. фиг. 2 и 3) состоит из механической руки 21, установленной в кронштейне 22, гидроцилиндра 23 и электромагнита 24, управляющих работой механической руки, и кондукторной плиты 25, служащей для перемещения кондукторной втулки 9.

Механическая рука 21 содержит трубу 26, на одном конце которой расположены оси 27, на которых рука удерживается в кронштейне 22, а на другом установлена коробка 28, несущая захваты 29. Внутри трубы проходит тяга 30, которая при перемещении ее электромагнитом 24 поворачивает захваты 29 .вокруг их осей 31. Кондукторная плита 25 с втулкой 32 при помощи двух щтанг 33 крепится к траверее станка.

Автоматическая смена инструмента осуществляется по заданной программе, составленной в соответствии с технологическим процессом обработки детали, и производится в еледующей последовательности.

По окончании обработки детали очередным инструментом или же в начале цикла обработки детали сверлильная головка перемещается в положение смены инструмента, т. е. ось ее шпинделя совпадает с осью инструмента на барабане. -Шпиндель с быстросменным патроном / и отработавшим инструментом 10 с кондукторной втулкой 9 опускается, при этом инструмент и кондукторная втулка вводятся в гнездо втулки 13 инструментального барабана 3, Затем вилка 11 гидроцилиндра 2 перемещается вверх, поднимая обойму 5 быстросменного патрона, что дает возможность щарикам патрона / выкатиться из своих гнезд и освободить инструмент. Затем шпиндель вместе с быстросменным патроном / перемещается вверх, оставляя инструмент в гнезде. Под действием гидроцнлиндра 2 вилка 11 продолжает движение вверх и останавливается в пололсении выще хвостовиков инструментов.

Барабан 3 получает вращательное двилсение до грубого совпадения оси следующего по программе инструмента с осью шпинделя,

после чего диск останавливается и nojiy4aef обратное вращение до жесткого упора, что обеспечивает точное совмещение оси инструмента с осью щпинделя.

Затем шпиндель опускается вниз. Поднятая вилка 11 приподнимает обойму 5 и под действием щпинделя опускается вместе с обоймой, лоддерлсивая ее в верхнем положении. Это дает возможность быстросменному патрону одеться на хвостовик инструмента, так как шарики патрона 1 этому не препятствуют. Гидроцилиндр 2 реверсируется ,и вилкой опускается. Одновременно шпиндель получает медленное вращение. Шарики быстросменного патрона попадают щ гнезда инструмента, и обойма 5 под действием пружины 4 замыкает систему быстросменный патрон - щарики - хвостовик инструмента. Шниндель вместе с инструментом и кондукторной втулкой возвращается .в исходное положение. Смена инструмента закончена.

Сверлильная головка перемещается в рабочее положение. После зажима головки в рабочем положении шпиндель получает ускоренное перемещение вниз. При этом инструмент подводится к обрабатываемой детали, и начинается рабочая нодача.

Одновременно с началом рабочей подачи механическая рука 21 под действием гидроцилиндра 23 поднимается, и ее захваты 29 захватывают за нижний буртик кондукторную втулку 9, преодолевают сопротивление пружин 8, перемещают кондукторную втулку вниз по инструменту и вводят кондукторную втулку в гнездо втулки 32 кондукторной плиты 25. Далее происходит нормальный цикл обработки детали данным инструментом.

При необходимости смены инструмента механическая рука 21 поднимает кондукторную втулку 9 по инструменту до захвата кондукторной втулки пружинами 8, которые входят в верхний буртик кондукторной втулки 9. Затем под действием электромагнита 24 и тяги 30 захваты раздвигаются, освобождая нижний буртик кондукторной втулки. Механическая рука опускается. Сверлильная головка перемещается в положение смены инструмента.

Предмет изобретения

Устройство для автоматической смены инструмента на металлорежущих станках, например сверлильных и расточных, в которых инструмент передается в державку щпинделя станка из инструментального барабана механической рукой, отличающееся тем, что, с целью повышения точности и надежности обработки без предварительной зацентровки путем совместной смены режущего инструмента и кондукторной втулки, державка инструмента снабжена пластинчатыми пружинами, а кондукторные втулки - двумя буртиками, 56

один из которых взаимодействует с пластин- механической рукой, а другой взаимодействучатыми пружинами, удерживая кондукторную ет с захватами механической руки, втулку на державке инструмента до съема ее

267302

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Устройство для направления инструмента с подводом СОЖ к глубокосверлильным станкам | 1982 |

|

SU1093429A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Станок для сверления контровочных отверстий в гайках | 1979 |

|

SU870001A1 |

| Металлорежущий станок с устройством для автоматической смены инструмента | 1978 |

|

SU763067A1 |

| Многоинструментальный двусторонний агрегатный станок | 1986 |

|

SU1386415A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| Устройство для автоматической смены инструментов | 1986 |

|

SU1419850A1 |

| Быстросменный сверлильный патрон | 1983 |

|

SU1144793A1 |

| Многооперационный станок | 1985 |

|

SU1357186A1 |

28

21

JJ

Даты

1970-01-01—Публикация