нал влагомера 4 индицирует три состояния влажности: меньше оптимальной оптимальная и критическая. Критическое значение влажности определяется требованием стандарта к влажности брикета (ГОСТ 9963-78 предусматривает влажность брикета не более 16%), а оптимальное значение влажности выбирается в соответствии с параметрами технологической линии конкре ного завода таким образом, чтобы влажность брикета при отработке управляющих воздействий не превышала критического значения.

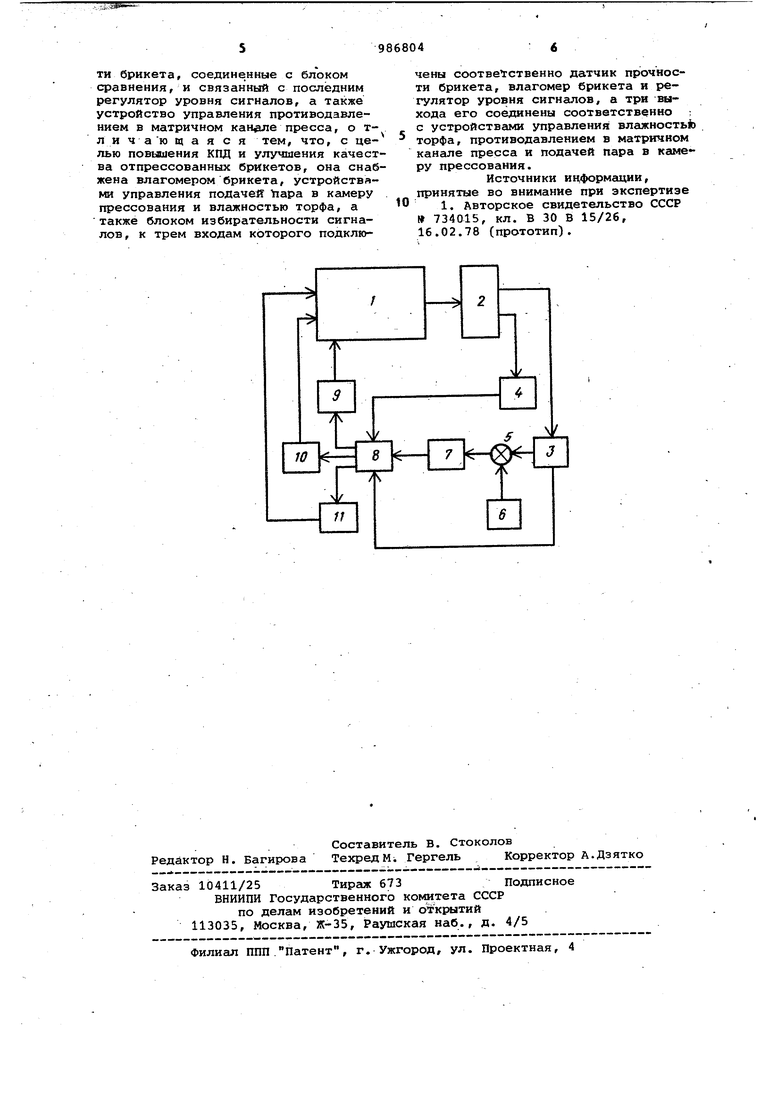

Режим работы системы задается, блоком 8 избирательности, который в зависимости от входных сигналов работает следующим образом.

В случае отсутствия управляющего сигнала от регулятора 7 в течение заданного времени tT (прочность брикета соответствует заданной и сигнал рассогласования, вырабатываемый блоком 5 сравнения, равен нулю) блок 8 избирательности подает возмущающий сигнал на уменьшение давления на устройство 9. Если прочность брикета не уменьшается (давление выше оптимального), операция .повторяется до тех пор, пока регулятор 7 не вырабатывает сигнал управления (прочность станет меньше заданной) . Сигнал от регулятора 7 подается в блок 8 избирательности, который в зависимости от сигнала влагомера 4 срабатывает следующим образом.

Если от влагомера подан сигнал о влажности меньше оптимальной, то управляющее воздействие поступает на устройство 9, увеличивая противодг1вление,. и на устройство 10, увеличивая влажность, После прохождения управляющего сигнгьпа на устройство 10 оно блокируется блоком 8 избирательности на время запаздывания Т изменения влажности (в зависимости от типа сушилки торфа оно может составлять от 5 до 30 мин). Так как уменьшение прочности за счет возмущающего воздействия скомпенсировано то через время ,Т7 ( С Т ) бло1с 8 избирательности опять вырабатывает в возмущающий сигнал на уменьшение противодавления, но уменьшение прочности не произойдет, так как влажность торфа возрастает и оптимальное противодавление смещается в сторону меньших значений. Такой режим работы будет сохраняться до истечения времени Т . Если по истечении времени Т на выходе влагомера 4 сохранится сигнал пониженной влажности, вся операция повторяется до тех пор, пока на его ныходе не появится сигнал оптимальной влажности-.

При получении блоком избирательности этого сигнгша устройство .10

управления влажностью блокируется. Если в течение времени регулятор

7не вырабатывает сигналов, то бло

8избирательно|сти подает сигнал на уменьшение противодавления. Если снижение прочности не происходит, то операция повторяется. Когда датчик 3 прочности брикета регистрирует уменьшение прочности, то регулятор

7 через блок 8 и устройство 9 компенсирует это изменение и через время f операция повторяется.

Такой режим работы является для данной системы установившимся, поскольку поддерживается заданная прочность в оптимальных пределах при минимально возможном противодавлении.

Если влагомер 4 вырабатывает сигнал критической влажности, блок 7 избирательности разблокирует устройство 10 и подаст сигнал на уменьшени влажности, после чего оно опять блокируется. Уменьшение прочности (влажность начинает уменьшаться, и оптимальное давление смещается в сторону больших значений) регистрируется датчиком 3 и компенсируется повышением давления прессования по каналу управления, состоящему из регулятора 7, блока 8 избирательности и устройства 9.

В случае, когда устройство 10 управления влажностью заблокировано, а устройство 9 не компенсирует уменьшения ПРОЧНОСТИ, блок 8 избирательности включает устройство 11, что позволяет повысить прочность брикетов (примерно в 1,5-2 раза) . Включение устройства 11 производится на заданное время, определяемое экспериментальным путем, так как такое состояние технологического процесса непродолжительно.

Если при работе устройства 11 влагомер вырабатывает сигнал критической влажности или прочность по истечении .заданного времени остается меньше заданной, блок 8 избирательности вырабатывает сигнал на остановку пресса 1, так как такое состояние технологического процесса соответствует выходу из строя матрич ного канала пресса.

По сравнению с известной системой использование данного изобретения позволяет снизить энергозатраты на прбцесс прессования торфа (т.е. повысить КПД процесса) и исключить qpывы при формовании брикета, что улучшает качество готовых брикетов.

Формула изобретения

Система автоматического управления процессом прессования торфа, держащая задатчик и датчик прочноети брикета, соединенные с блоком сравнения, и связанньй с последним регулятор уровня сигналов, а также устройство управления противодавлением в матричном канале пресса, о тл и чающаяся тем, что, с целью повышения КПД и улучшения качества отпрессованных брикетов, она снабжена влагомером брикета, устройствами управления подачей ара в камеру прессования и влажностью торфа, а также блоком избирательности сигналов, к трем входам которого подключены соотве1:ственно датчик прочности брикета, влагомер брикета и регулятор уровня сигналов, а три выхода его соединены соответственно ; с устройствами управления влажность1о торфа, противодавлением в матричном канале пресса и подачей пара в камеру прессования.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 734015, кл. В 30 В 15/26, 16.02.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса сушки в барабанной сушилке | 1981 |

|

SU1002780A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1995 |

|

RU2103164C1 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

| Устройство автоматического управления толщиной брикетов | 1986 |

|

SU1404366A1 |

| Способ контроля прочности брикетов и устройство для его осуществления | 1982 |

|

SU1071745A1 |

| Система автоматического управления торфобрикетным прессом | 1978 |

|

SU734015A1 |

| Емкостный влагомер листовых материалов | 1988 |

|

SU1693511A1 |

| Подпрессовщик брикетного пресса | 1987 |

|

SU1500507A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРЕССОВАНИЯ ТОРФЯНОГО ТОПЛИВА | 2016 |

|

RU2652109C1 |

| Способ регулирования процесса сушки | 1982 |

|

SU1276889A1 |

Авторы

Даты

1983-01-07—Публикация

1981-07-24—Подача