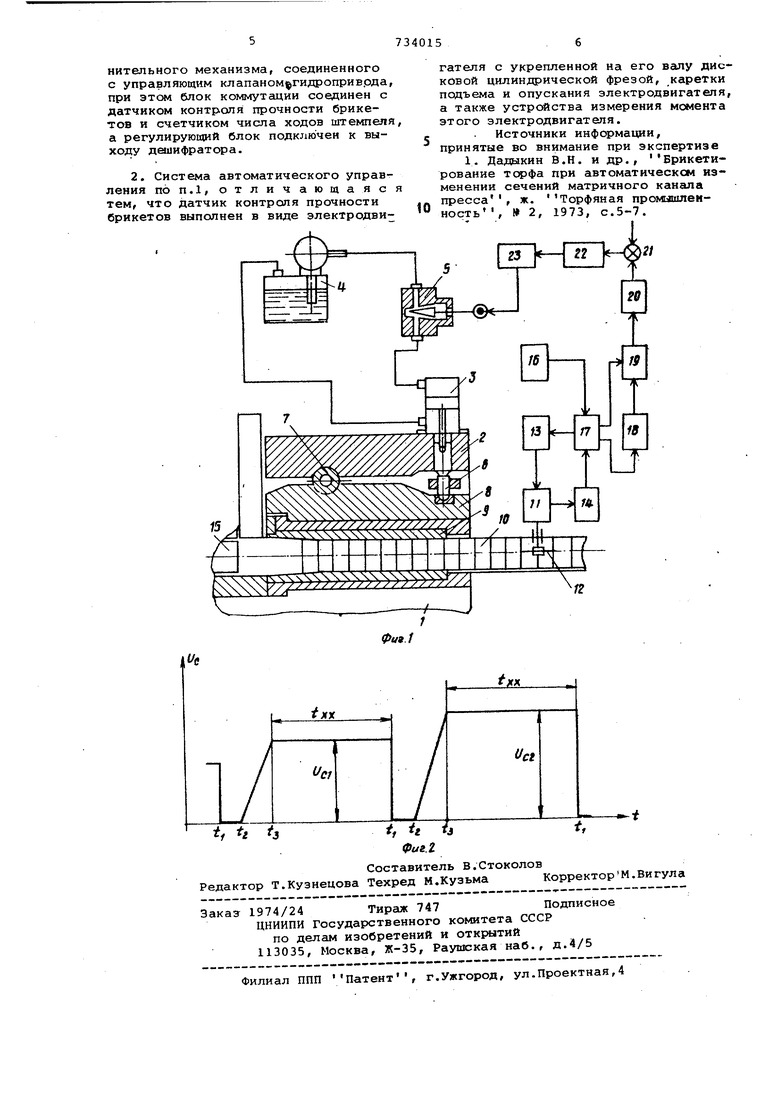

Изобретение относится к машиностроению, в частности, к конструкции брикетных прессов. Известна система автоматического управления торфобрикетным прессом с гидроприводом и приводным штерте- лем, содержащая управляющий клапан и регулирующий орган в виде поворотной плиты, соединенной с верхним комплектом матриц {1. Однако известная система не обеспечивает стабильной прочности, а, следовательно, качества выпускаекых брикетов. Целью изобретения является повыше ние качества выпускаемых брикетов. С этой целью система автоматического управления снабжена датчиком контроля прочности брикетов и устрой ством регулирования противодавления в матричном клапане пресса, выполнен НЫ1/. в виде блока коммутации, счетчик числа ходов штемпеля, интегрирукицего аналого-импульсного дешифратора, регулирующего блока и исполнительно го механизма, соединенного с управляющим клапаном гидропривода, при этом блок коммутации соединен с дат чиком контроля прочности брикетов и счетчиком числа ходов штемпеля, а регулирующий блок подключен к выходу дапифратора. При этом датчик контроля прочности брикетов выполнен в виде электродвигателя с укрепленной на его валу дисковой цилиндрической фрезой, ка- . ретки подъема и опускания электродвигателя, а также устройства измерения момента этого двигателя. На фиг.1 изображена функциональная схема предлагаемой системы автоматического управления торфобрикетным прессом; на фиг.2 - диаграмма работы системы Uc jf (t) . На торфобрикетном штемпельном прессе 1, в его крышке-головке 2 смонтирован гидроцилиндр 3 гидропривода 4 пресса и регулирующий клапан 5, воздействующий через шток 6 на поворачивающуюся вокруг шарнира 7 прижимную плиту 8. С плитой 8 жестко соединен верхний комплект матричного канала 9.На направляющем лотке брикетной ленты 10 окрло пресса смонтирован датчик непрерывного контроля прочности брикетов, состоящий из электродвигателя 11, на валу которого посажена дисковая цилиндрическая фреза 12, каретки 13 периодического подъема и опускания этого электродвигателя и измеритель ного устройства 14 момента на валу двигателя, пропорционального прочности Брикетов. Подъем и опускание каретки 1J производится с помощью гидроцилиндра 3, питаемого от электрогидр авли ческой системы пресса. С и оленчат1лм валом привода штемпеля Г5 .соединен счетчик 16 количества ходов штемпеля, выполненный в виде круглого диска с кулачками и бесконтактных конечных выключателей (на схеме не показаны), Подъем и опускацие каретки 13 и фрезерование брикет ой ленты 10 происходит по команде унз блока коммутации 17, представляющего из себя шаговый искатель (или триггерный счетчик илшульсов с реле) отсчитывающего заданное количество рабочих ходов штемпеля 15. Время фрезерования равно времени обратного хода штемпеля и времени его рабочего хода до момента трогания его с места брикетной ленты. В момент начала ее движения по команде из блоков счетчика импульсов 16 и кс 1мутации 17 каретка мгновенно поднимается и двигатель работает вхолостую. Возникающий на валу двигателя крутящий момент во время фрезерования преобразуется измерительным устройством 14 в электрический сигнал DC и подается чере блок 17 на интегрирующий аналого-импульсный преобразователь 18. Серия импульсов, количество которых пропор ционально сигналу блока 14, подается на триггерный счетчик 19. Соответственно коду, установившемуся на счетчике 19, на одной из выходных шин дешифратора 20 появляется управляющий уровень напряжения, поступающий чере задатчик 21 на вход регулирукяцего блока (регулятора) 22. Регулирующий блок подает команду на исполнительный механизм 23, который производит изме.нение с помощью регулирующего клапана 5 давления масла в гидросистеме, а следовательно, и противодавление в матричном канале пресса. Система работает следующим образо При включении системы в работу в момент времени t по команде от счетчика 16 импульсов блок коммутации 17 подает на триггерный счетчик импульс сброса, возвращающий его в исходное состояние. На выходе из дешифратора управляющее напряжение U в это время равно нулю. Одновременно блок коммутации 17 подает команду на опускание каретки 13 и в мсмент t фреза войдет в соприкосновение с бри кетной лентой 10. По мере углубления фрезы в брикет усилие фрезерования и крутящий момент на его валу и электрический выходной сигнал на входе интегрирующего аналого-импульсного преобразователя возрастают. В это же время преобразователь 18, триггерный счетчик 19 импульсов и дешифратор 20 преобразуют сигнал момента двигателя в управляющее напряжение U . В момент времени t при максимальном заглублении фрезы в брикет счетчик 16 импульсов и блок коммутации 17 подают команду на подъем каретки 13. С этого момента времени счетчик 16 импульсов начинает отсчитывать заданное количество ходов штемпеля 15 (время холостого хода t«.) , а на выходе из детаифратора устанавливается постоянное напряжение Uc. По истечении от блоков 16 и 17 подавремени t ется команда на возвращение триггерного счетчика 19 в исходное состояние и опускание каретки 13, и цикл повторяется. Если в это время прочность брикетов возросла, то увеличится и напряжение с2 выходе из дешифратора 20. Изменяющееся регулирующее напряжение подается от задатчика 21 на вход регулятора 22. Сигнал рассогласования, поступаювщй на регулятор 22, определяется разностью напряжений задатчика U и Uc . Этот сигнал преобразуется исполнительным механизмом 23 в соответствующую команду давления масла в гидросистеме и изменение сечения матричного канала пресса. Например, в случае уменьше.ния прочности брикетов по сравнению с заданной регулятор 22 уменьшает сечение, в результате чего противодавление в матричном канале возрастает, а следовательно, возрастает и прочность брикетов. Обратная отрицательная связь в разработанной системе осуществляется через брикетную ленту 10. Время холостого хода t выбирается исходя из динамики прочности брикетов, закона регулирования, и инерционных свойств системы. Экономический эффект от использования системы управления обуславливается повьпыением качества и стабильности прочности брикетов. Формула изобретения 1. Система автоматического управления торфобрикетным прессом с гидроприводом и приводным штемпелем, содержащая управляющий клапан и регулирующий орган в виде поворотной плиты, соединенной с верхним комплектом матриц, отличающаяся тем, что, с целью повышения качества брикетов, она снабжена датчиком контроля прочности брикетов и устройством регулирования противодавления в матричном канале пресса, выполненным в виде блока коммутации, счетчика числа ходов штемпеля интегрирующего бшапогоимпульсного преобразователя, триггёрного счетчика матричного детпифратора, регулирующего блока и исполнительного механизма, соединенного с управляющим клапаном1|гидроприв.ода, при этом блок коммутации соединен с датчиком контроля прочности брикетов и счетчиком числа ходов штемпеля, а регулирующий блок подключен к выходу дешифратора.

2. Система автоматического управления попЛ, отличающаяся тем, что датчик контроля прочности брикетов выполнен в виде электродвигателя с укрепленной на его валу дисковой цилиндрической фрезой, каретки подъема и опускания электродвигателя, а также устройства измерения момента этого электродвигателя.

Источники информации, принятые во внимание при экспертизе

1. Дадыкин В.Н. и др., Брикетирование при автоматическом изменении сечений матричного канала

пресса ,

ж. Торфяная промышлеи0ность, 2, 1973, с.5-7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

| СОШКЛЯ !'йг:::::;ш1'^ii:^ ^{ittiTtgL | 1964 |

|

SU165646A1 |

| Брикетный штемпельный пресс | 1988 |

|

SU1574477A2 |

| Система автоматического регулирования прочности торфяных брикетов на прессе с охладительными лотками | 1982 |

|

SU1062021A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ БРИКЕТОВ | 1996 |

|

RU2090627C1 |

| Способ контроля прочности брикетов и устройство для его осуществления | 1982 |

|

SU1071745A1 |

| Устройство контроля прочности брикетов | 1986 |

|

SU1343015A1 |

| Подпрессовщик брикетного пресса | 1987 |

|

SU1500507A1 |

| Способ контроля прочности брикетов и устройство для его осуществления | 1980 |

|

SU929464A1 |

| Система регулирования толщиныиздЕлий HA ТОРфОбРиКЕТНОМ пРЕССЕ | 1979 |

|

SU823177A1 |

Авторы

Даты

1980-05-15—Публикация

1978-02-16—Подача