(5) УСТРОЙСТВО ДЛЯ ГРУППИРОВАНИЯ СТЕРЖНЕОБРАЗНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки стержнеобразных изделий | 1974 |

|

SU524737A1 |

| Устройство для упаковки стержнеобразных изделий | 1982 |

|

SU1130505A1 |

| Устройство для укладки длинномерных изделий в кассеты | 1970 |

|

SU436778A1 |

| Устройство для упаковывания цилиндрических изделий | 1984 |

|

SU1303496A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2151087C1 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

| ЗАПИРАЮЩЕЕ УСТРОЙСТВО ДВЕРИ | 2008 |

|

RU2382862C1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2146213C1 |

| Устройство для укладки изделий в тару | 1980 |

|

SU906799A1 |

Изобретение относится к устройствам для транспортирования и формирования пучков стержней, например сварочных электродов, в расфасовочно-упаковочном оборудовании.

Известно устройство для группирования стер необразных изделий, пре- имущественно сварочных электродов, содержащее вал с храповым механизмом, конвейер с парными вилками для изделий и двустворчатый захват с приводом tl 3.

Это устройство не лишено недостатков. К ним относится чрезмерная сложность конструкции, особенно че.тырехзахватного ротора, в небольшом объеме КОТОРОГО смонтирован сложный по конструкции фиксатор остановки ротора, рычажные механизмы четырех двухстворчатых захватов формирователя, ролики, копир, пружины, компенсаторы, привод поворота копира и другие детали. Эта сложность Конструкции в условиях абразивной

Ьреды, в которой работает формователь , приводит к частым отказам. Устранить которые нелегко из-за недоступнодти для ремонта внутренних механизмов формователя.

Поперечное сечение пучков упаковываемых стержней в захвате в процессе работы неодинаково (зависит от многих факторов, в том числе от точ,0 ности дозирования, от размеров сечения каждого стержня, кривизны стержней, того, как плотно каждый стержень укладывается по отношению к другим и пр.). Поэтому в известном

15 устройстве прудусмотрены пружинные компенсаторы в кинематической цепи между створкой и включающим их на закрытие роликом, который обкатывается по копиру,

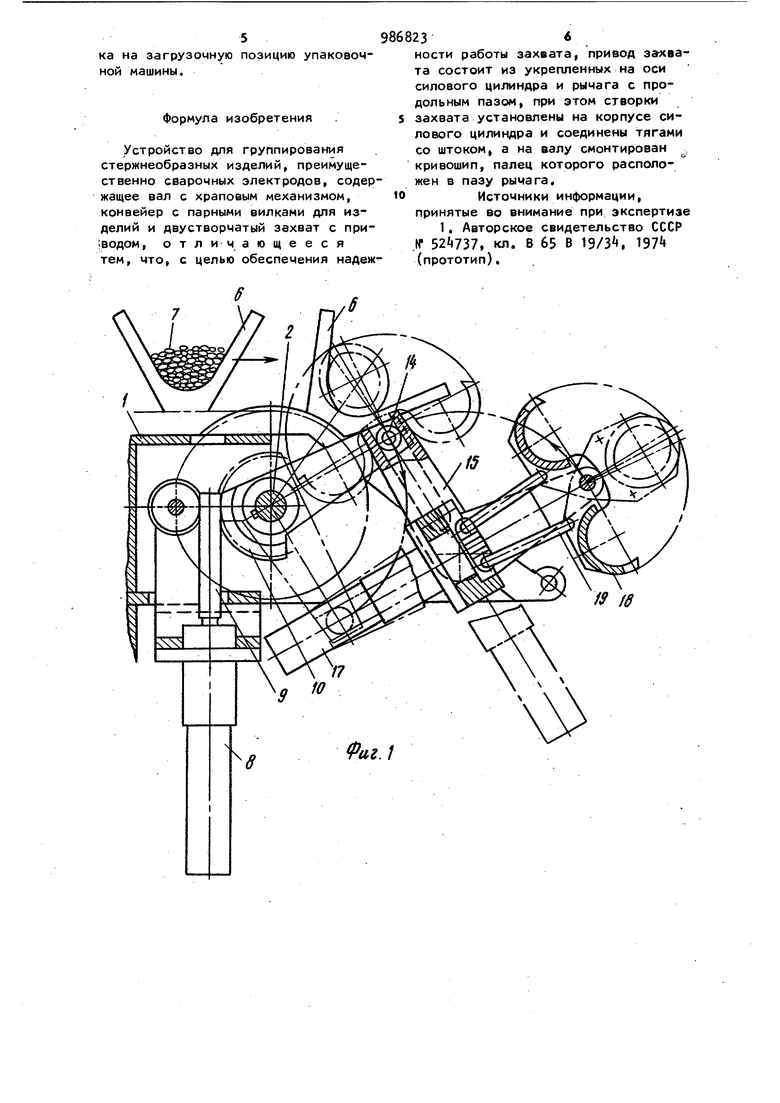

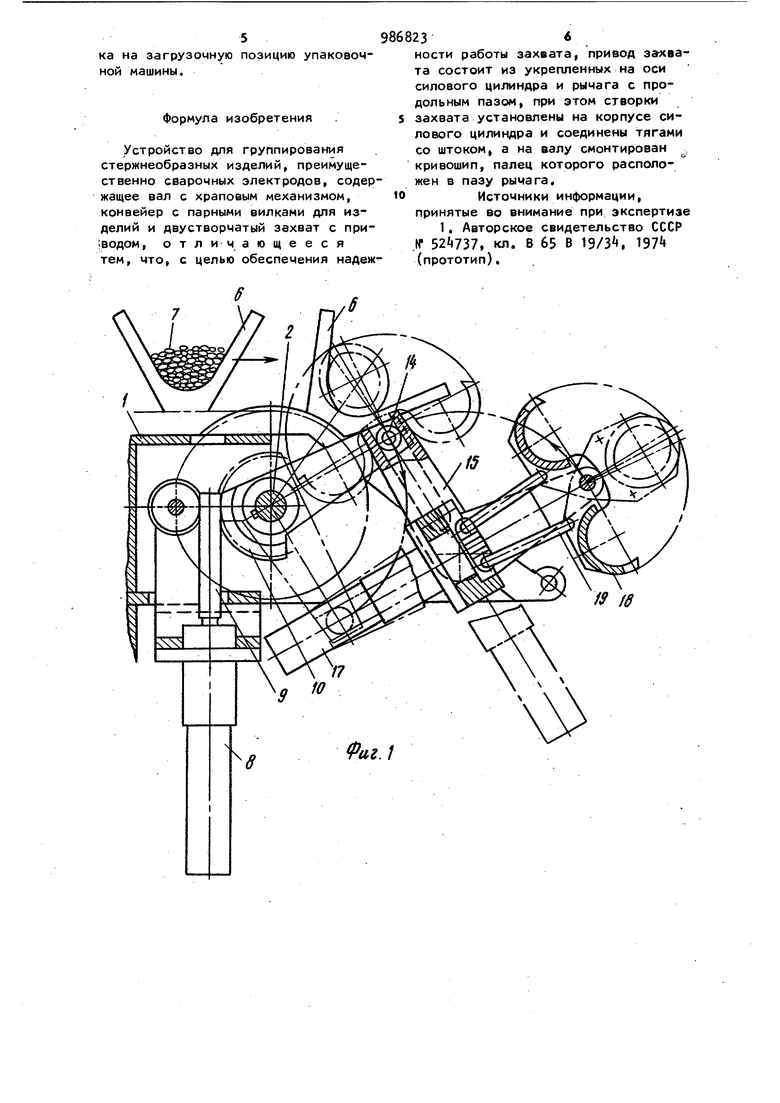

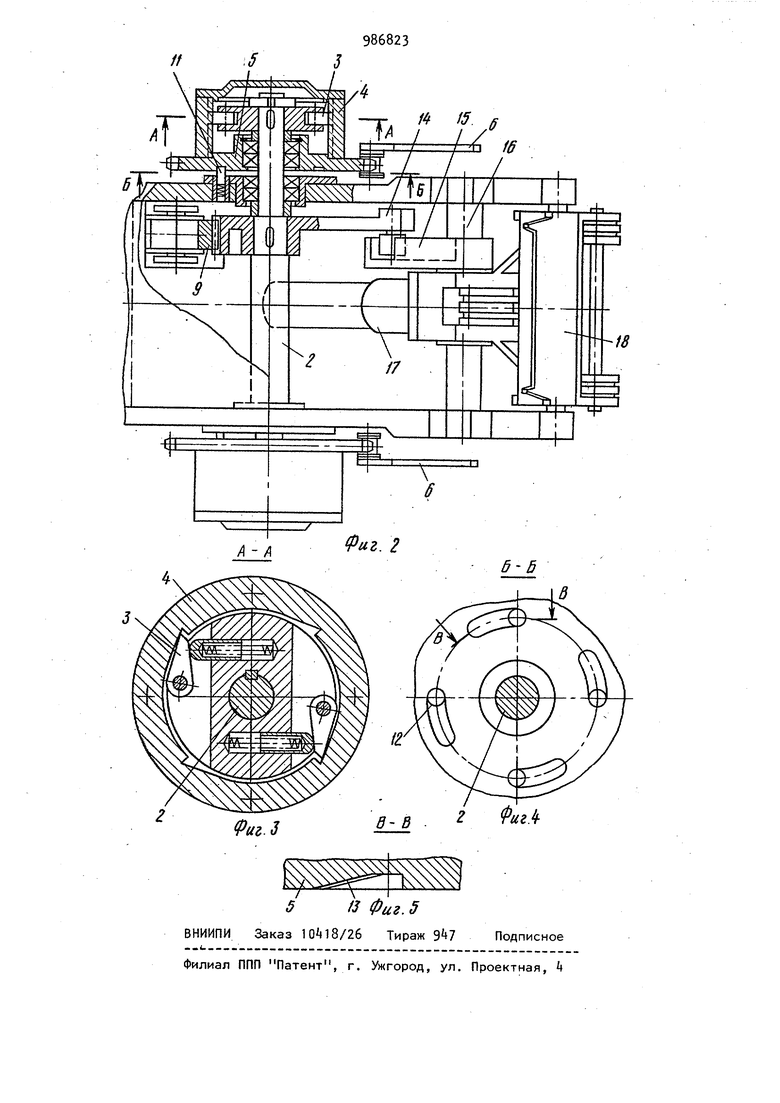

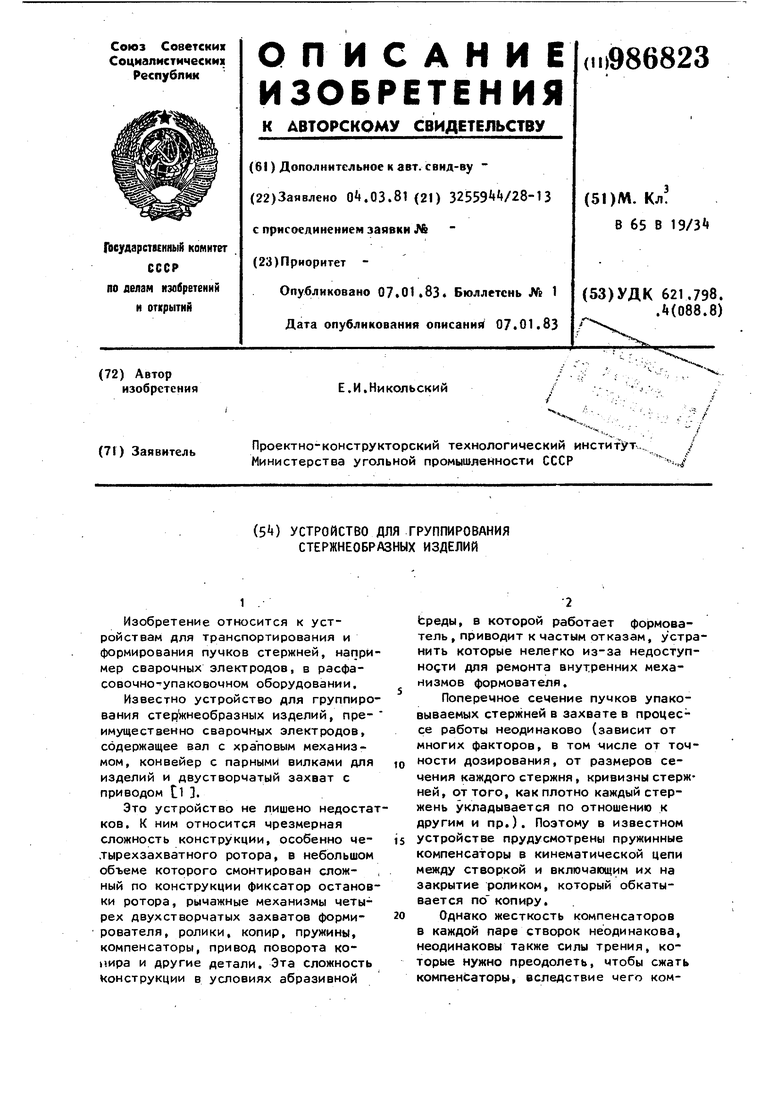

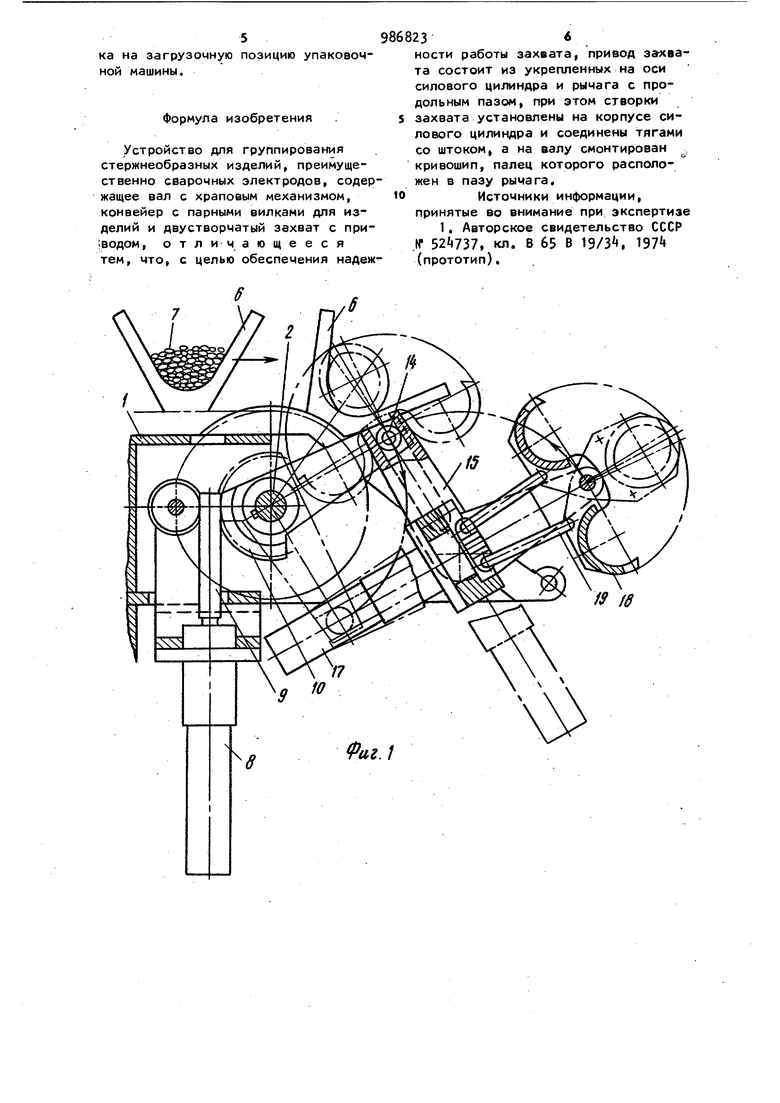

20 Однако жесткость компенсаторов в каждой паре створок неодинакова, неодинаковы также силы трения, которые нужно преодолеть, чтобы сжать комп«нсаторы, вследствие чего ком39пенсаторы одной створки деформируются больше, чем другой, в результате чего центр сформованного пучка при его остановке отклоняется от заданного положения, вследствие чего пучок не точно подается на загрузочную позицию упаковочной машины, т.е. происходит сбой в работе. Целью изобретения является устра нение указанных недостатков, а имен но обеспечение надежности работы за вата. Указанная цель достигается тем, что в устройстве для группирования стержиеобразных изделий, содержащем вал с храповым механизмом, конвейер с парными вилками для изделий и двустворчатый захват с приводом, привод захвата состоит из укрепленных на оси силового цилиндра и рыча га с продольным пазом, при этом створки захвата установлены на корпусе силового цилиндра и соединены Тягами со штоком, а на валу смонтирован кривошип, палец которого расположен в пазу рычага. На фиг. 1 показано группирующее устройство, вид сбоку с частичным пр дольным разрезом; на фиг.2 - то же вид сверху; на фиг. 3 разрез А-А на фиг, 2j на фиг, k разрез Б-Б на фиг. 2; на фиг. 5 сечение В-В на фиг. , Устройство состоит из станины 1, приводного вала 2 с двумя храповы(и механизмами, собачки 3 которых з креплены на приводном валу, а храповые колеса k (с зубьями внутри) жестко посажень на приводных звездочках 5 конвейерного питателя, спа ренные вилки 6 которого несут пучки упаковываемых стержней 7. Приводные звездочки 5 питателя посажены на приводной вал посредством подшипников и взаимодействуют с силовым цилиндром 8 при его прямом ходе через зубчатую рейку 9, зубчатый сектор 10, приводной вал 2 храповые собачки 3 и храковые колеса i, а при обратном ходе силового цилиндра - с фиксаторами 11, удерживающими звездочки посредством углублений 12 от проворота в обратном направлении. Скосы 13 углублений 12 воздействуют на фиксаторы 11 при вращении звездочек в прямом направлении. Зубчатый секУор 10, закрепленный жестко на приводном валу 2, выполиен заодно с кривошипом k, роликовый палец которого размещен в продольном пазу рычага 15, жестко посаженного на оси 16 качания силового цилиндра 17I на котором смонтирован двустворчатый захват 18, шарнирные створки которого посредством тяг 19 соединены со штоком силового цилиндра 17. Исходное положение частей группирующего устройства показано на чертеже, Работа устройства заключается в следующем. С подачей очередного пучка из дозатора (не показан) на питатель (в вилки 6) включается силовой цилиндр 8 на прямой ход,зубчатая рейка 9 которого через зубчатый сектор 10 проворачивает приводной вал 2, от которого через храповЫе собачки 3 проворачиваются храповые колеса Ц и соединенные с ними приводные ззездсчки 5 питателя, в результате чего пучки упаковываемых стержней 7перемещаются на один шаг. Одновременно кривошип 14, находящийся своим роликом в пазу рычага 15, поворачивает рычаг и вместе с ним силовой цилиндр 17с двустворчатым захватом 18, причем раскрытый захват 18 движется навстречу пучку стержней 7 и в конце хода захват закрывается включением силового цилиндра 17. При этом пучок стержней приобретает в поперечном сечении форму,.близкую к кругу. При включении силового цилиндра 8на обратный ход кривошипом 1 k поворачивают силовой цилиндр 17 вокруг его оси 16 качания, а двустворчатые захваты извлекают сформоранный пучок стержней 7 из вилок 6 и передают его на загрузочную позицию упакопочной машины. В определенный момент захваты раскрывают включением силового цилиндра 17 на обратный ход. При этом устройство приходит в исходное положение. Далее цикл повторяется. Предлагаемое устройство перед известным имеет следующие техникоэкономические преимущества, повышение надежности работы за счет упро-щения конструкции, улучшение доступности узлоп для ремонта; устранение возможности смещения центра сформованного пучка стержней относительно заданного положения при передаче пучка на загрузочную позицию упаковочной машины.

Формула изобретения

Устройство для группирования стержнеобразных изделий, преимущественно сварочных электродов, содер жащее вал с храповым механизмом, конвейер с парными вилками для изделий и двустворчатый захват с при|Водом, отличающееся тем, что, с целью обеспечения надеж

868236

ности работы захвата, привод захвата состоит из укрепленных на оси силового цилиндра и рычага с продольным пазом, при этом створки 5 захвата установлены на корпусе силового цилиндра и соединены тягами со штоком, а на валу смонтирован кривошип, палец которого расположен в пазу рычага, 10 Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1983-01-07—Публикация

1981-03-04—Подача