(5) СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ

МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2168565C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340867C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2487196C2 |

| МЕДНАЯ ФОЛЬГА ДЛЯ ПРОИЗВОДСТВА ПЕЧАТНЫХ ПЛАТ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2138932C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2271905C1 |

| Способ получения твердых износостойких покрытий на изделиях из алюминиевых сплавов методом плазменно-электролитического оксидирования | 2023 |

|

RU2829099C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1992 |

|

RU2046155C1 |

| Способ изготовления электровакуумного прибора | 1982 |

|

SU1115132A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

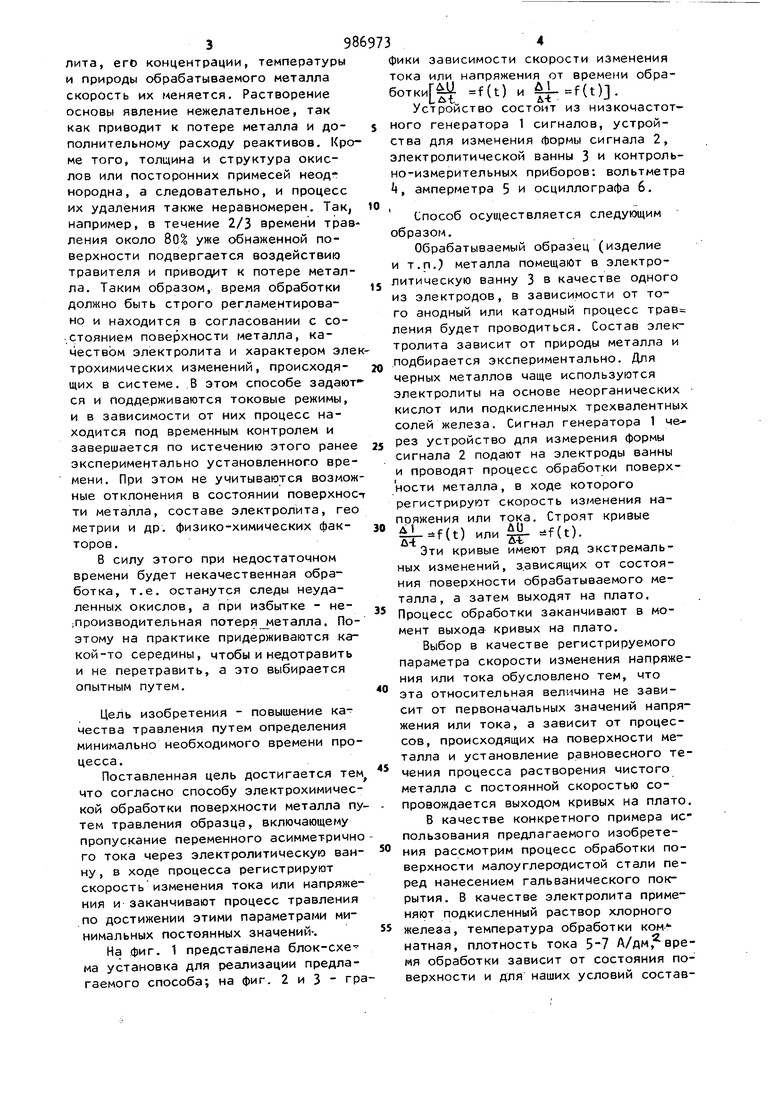

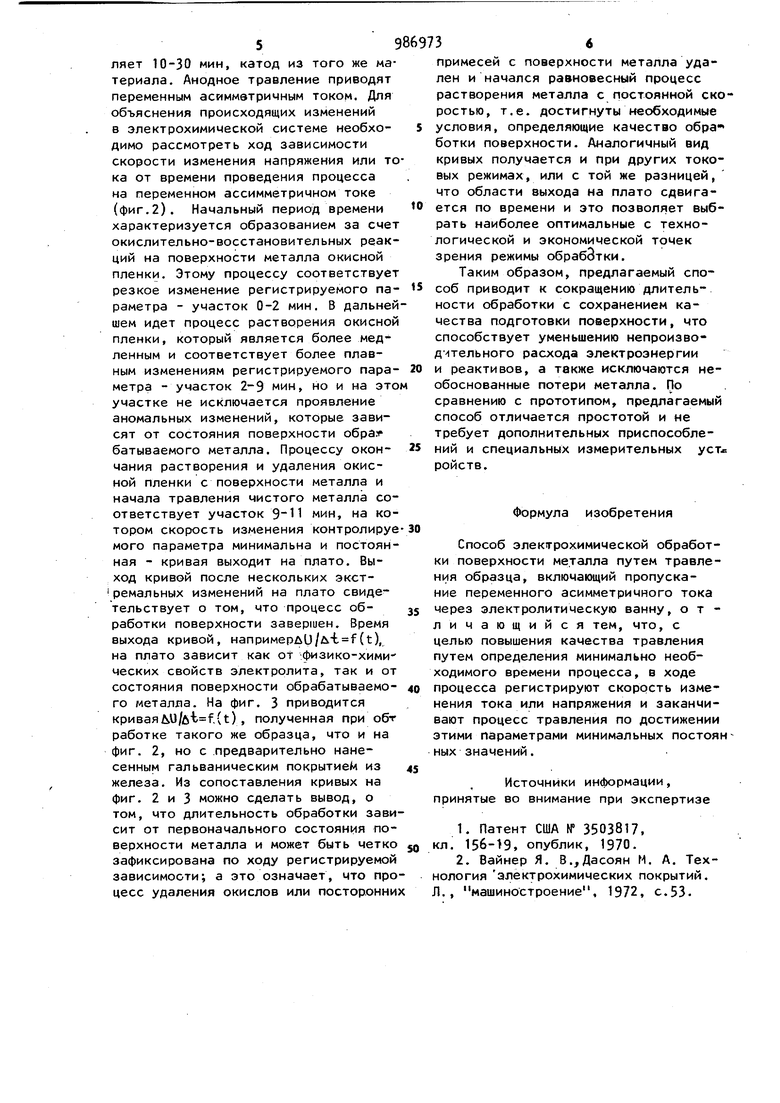

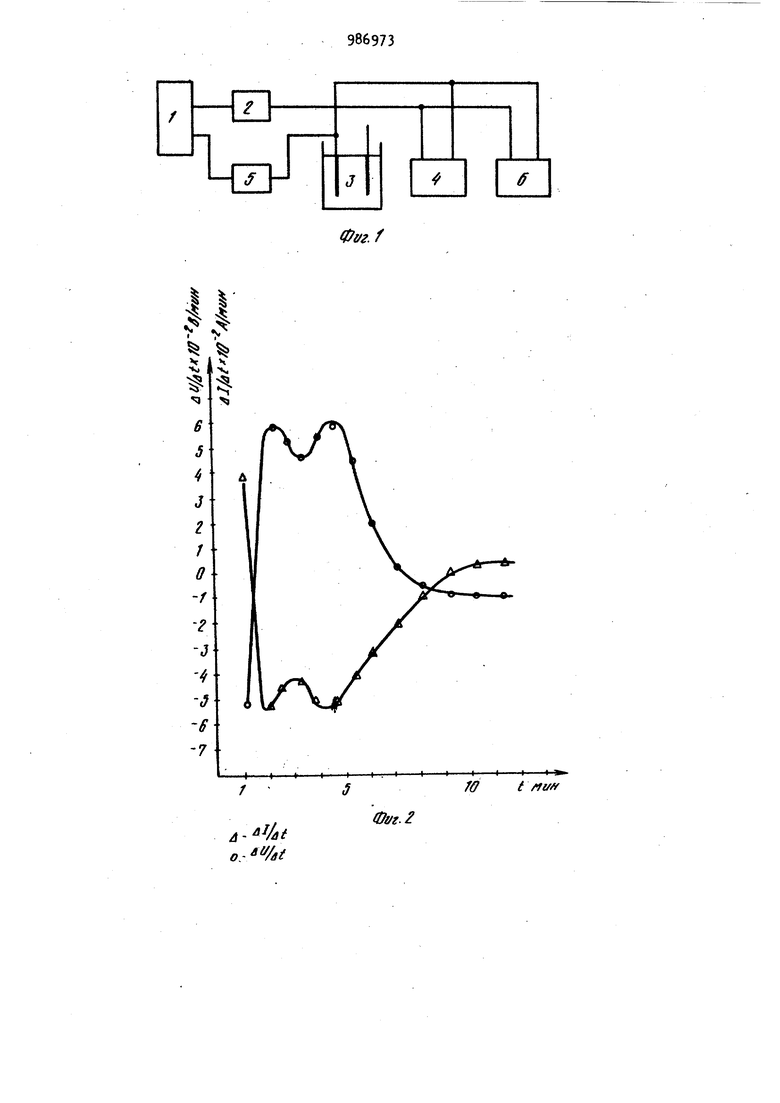

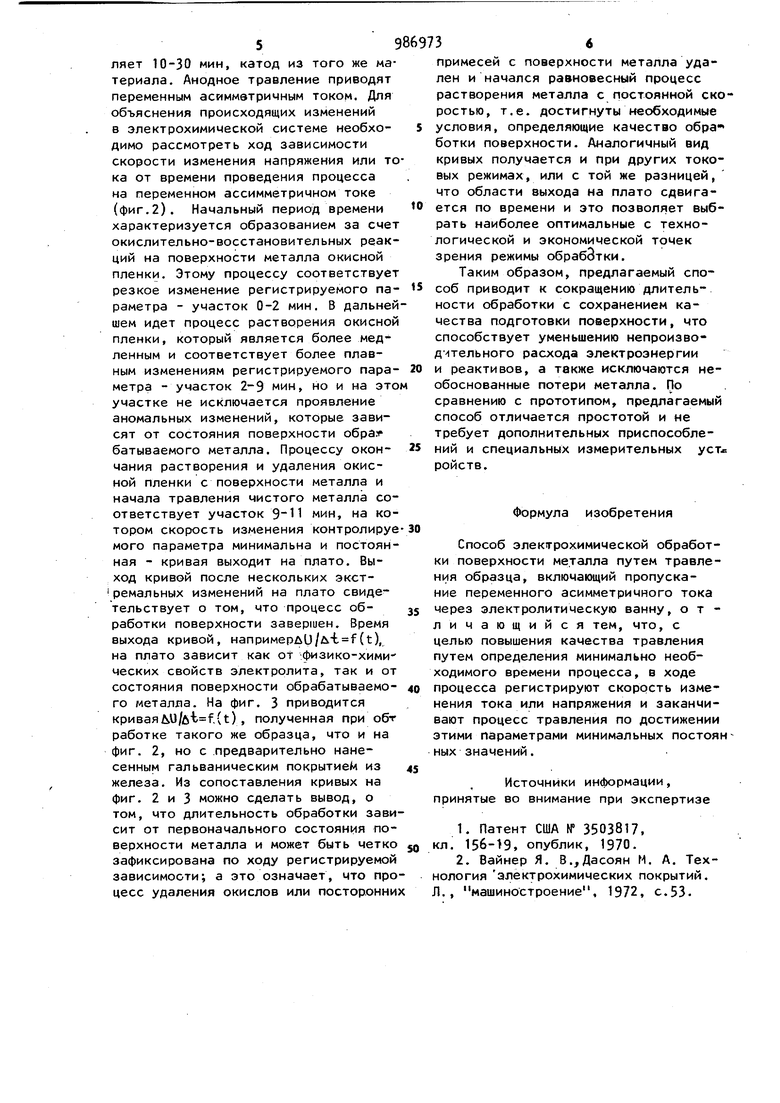

Изобретение относится к электрохимии и может быть использовано при травлении поверхности металла перед нанесением гальванического покрытия или для придания поверхности задан-/ ных физико-химических свойств. Известен способ электрохимической обработки поверхности металла путем травления образца, включающий пропускание переменного ассиметрйчного тока через ванну электролитическую, причем травление образца металла про изводится при его движении в рабочей ванне, сообщающейся с другой ван ной, в которой также движется контрольная проба, степень травления которой определяется оптически по снятию определенного слоя металла. Окон чание процесса травления образца металла определяется по двум, оптически замеренным-, точкам травления пробы П. Однако в производственных условиях требуются дополнительные приспособления в вид. пробной ванны, установки для оптических измерений, да и самого нерационального расхода металла при травлении пробы. Кроме того, такой способ требует точного совпадения состояний поверхности образца и пробы, так как в противном случае скорость травления отдельных участков не будет соответствовать скорости травления пробы. Наиболее близким к предлагаемому является способ электрохимической обработки поверхности металла путем травления образца, включающий пропускание переменного тока через электролитическую ванну . В процессах анодного электрохимического травления на переменном токе происходит не только растворение имеющихся окислов и подокисного слоя металла, но и процесс дополнительного образования окислов. Зсе эти процессы протекают одновременно и в зависимости от используемого электролита, его концентрации, температуры и природы обрабатываемого металла скорость их меняется. Растворение основы явление нежелательное, так как приводит к потере металла и дополнительному расходу реактивов. Кро ме того, толщина и структура окислов или посторонних примесей неод нородна, а следовательно, и процесс их удаления также неравномерен. Так, например, в течение 2/3 времени трав ления около 80 уже обнаженной поверхности подвергается воздействию травителя и приводит к потере металла. Таким образом, время обработки должно быть строго регламентировано и находится в согласовании с со.стоянием поверхности металла, качеством электролита и характером эле трохимических изменений, происходящих в системе. В этом способе задают ся и поддерживаются токовые режимы, и в зависимости от них процесс находится под временным контролем и завершается по истечению этого ранее экспериментально установленного времени. При этом не учитываются возмож ные отклонения в состоянии поверхнос ти металла, составе электролита, гео метрии и др. физико-химических факторов. В силу этого при недостаточном времени будет некачественная обработка, т.е. останутся следы неудаленных окислов, а при избытке - не;Производительная потеря металла. Поэтому на практике придерживаются какой-то середины, чтобы инедотравить и не перетравить, а это выбирается опытным путем. Цель изобретения - повышение качества травления путем определения минимально необходимого времени про цесса. Поставленная цель достигается тем что согласно способу электрохимичес кой обработки поверхности металла пу тем травления образца, включающему пропускание переменного асимметричн го тока через электролитическую ван ну , в ходе процесса регистрируют скорость изменения тока или напряже ния и заканчивают процесс травления по достижении этими параметрами минимальных постоянных значений-. На фиг. 1 представлена блок-схе ма установка для реализации предлагаемого способа; на фиг. 2 и 3 гр фики зависимости скорости изменения тока или напряжения от времени обработки |4 f(t) и (t). Устройство состоит из низкочастотного генератора 1 сигналов, устройства для изменения формы сигнала 2, электролитической ванны 3 и контрольно-измерительных приборов: вольтметра k, амперметра 5 и осциллографа 6. Способ осуществляется следующим образом. Обрабатываемый образец (изделие и т.п.) металла помещают в электролитическую ванну 3 в качестве одного из электродов, в зависимости от того анодный или катодный процесс трав ления будет проводиться. Состав электролита зависит от природы металла и подбирается экспериментально. Для черных металлов чаще используются электролиты на основе неорганических кислот или подкисленных трехвалентных солей железа. Сигнал генератора 1 через устройство для измерения формы сигнала 2 подают на электроды ванны и проводят процесс обработки поверхности металла, в ходе которого регистрируют скорость изменения напряжения или тока. Строят кривые l.f(t) или .f(t). Эти кривые имеют ряд экстремальных изменений, зависящих от состояния поверхности обрабатываемого металла , а затем выходят на плато. Процесс обработки заканчивают в момент выхода кривых на плато. Выбор в качестве регистрируемого параметра скорости изменения напряжения или тока обусловлено тем, что эта относительная величина не зависит от первоначальных значений напряжения или тока, а зависит от процессов, происходящих на поверхности металла и установление равновесного течения процесса растворения чистого металла с постоянной скоростью сопровождается выходом кривых на плато. В качестве конкретного примера ис пользования предлагаемого изобретения рассмотрим процесс обработки поверхности малоуглеродистой стали перед нанесением гальванического покрытия. В качестве электролита применяют подкисленный раствор хлорного железа, температура обработки ком натная, плотность тока 5-7 А/дм, время обработки зависит от состояния поверхности и для наших условий составляет 10-30 мин, катод из того же материала. Анодное травление приводят переменным асимметричным током. Для объяснения происходящих изменений в электрохимической системе необходимо рассмотреть ход зависимости скорости изменения напряжения или тока от времени проведения процесса на переменном ассимметричном токе (фиг.2). Начальный период времени характеризуется образованием за счет окислительно-восстановительных реакций на поверхности металла окисной пленки. Этому процессу соответствует резкое изменение регистрируемого параметра - участок 0-2 мин. В дальнейшем идет процесс растворения окисной пленки, который является более медленным и соответствует более плавным изменениям регистрируемого параметра - участок 2-9 мин, но и на это участке не исключается проявление аномальных изменений, которые зависят от состояния поверхности обраг батываемого металла. Процессу окончания растворения и удаления окисной пленки с поверхности металла и начала травления чистого металла соответствует участок мин, на котором скорость изменения контролируе мого параметра минимальна и постоянная - кривая выходит на плато. Выход кривой после нескольких экстремальных изменений на плато свидетельствует о том, что процесс обработки поверхности завершен. Время выхода кривой, нaпpимepдU/лt f(t), на плато зависит как ot физико-хими ческих свойств электролита, так и от состояния поверхности обрабатываемого металла. На фиг. 3 приводится кривая&и/й(1) , полученная при обт работке такого же образца, что и на фиг. 2, но с предварительно нанесенным гальваническим покрытием из железа. Из сопоставления кривых на фиг. 2 и 3 можно сделать вывод, о том, что длительность обработки зависит от первоначального состояния поверхности металла и может быть четко зафиксирована по ходу регистрируемой зависимости; а это означает, что процесс удаления окислов или посторонних

примесей с поверхности металла удален и начался равновесный процесс растворения металла с постоянной скоростью, т.е. достигнуты необходимые условия, определяющие качество обра ботки поверхности. Аналогичный вид кривых получается и при других токовых режимах, или с той же разницей, что области выхода на плато сдвигается по времени и это позволяет выбрать наиболее оптимальные с технологической и экономической точек зрения режимы обрабЗтки.

Таким образом, предлагаемый способ приводит к сокращению длительности обработки с сохранением качества подготовки поверхности, что способствует уменьшению непроизводительного расхода электроэнергии и реактивов, а также исключаются необоснованные потери металла. По сравнению с прототипом, предлагаемый способ отличается простотой и не требует дополнительных приспособлений и специальных измерительных уст ройств.

Формула изобретения

Способ электрохимической обработки поверхности металла путем травления образца, вклюмакиций пропускание переменного асимметричного тока через электролитическую ванну, отличающийся тем, что, с целью повышения качества травления путем определения минимально необходимого времени процесса, в ходе процесса регистрируют скорость изменения тока или напряжения и заканчивают процесс травления по достижении этими параметрами минимальных постоя ных значений.

Источники информации, принятые во внимание при экспертизе

I I Л

q

6 5 4 J

г

J 0 -f

-г -J -5

-6

-7

0,

70 t /ivff

фуг. 2

i

u

Л. N

§

7

6

5

4

J

2

1

0

-/

2

-3

-J-6 -7W

A - /Sf

го

ff

//УЛУ

Фг/г 3

Авторы

Даты

1983-01-07—Публикация

1981-10-14—Подача