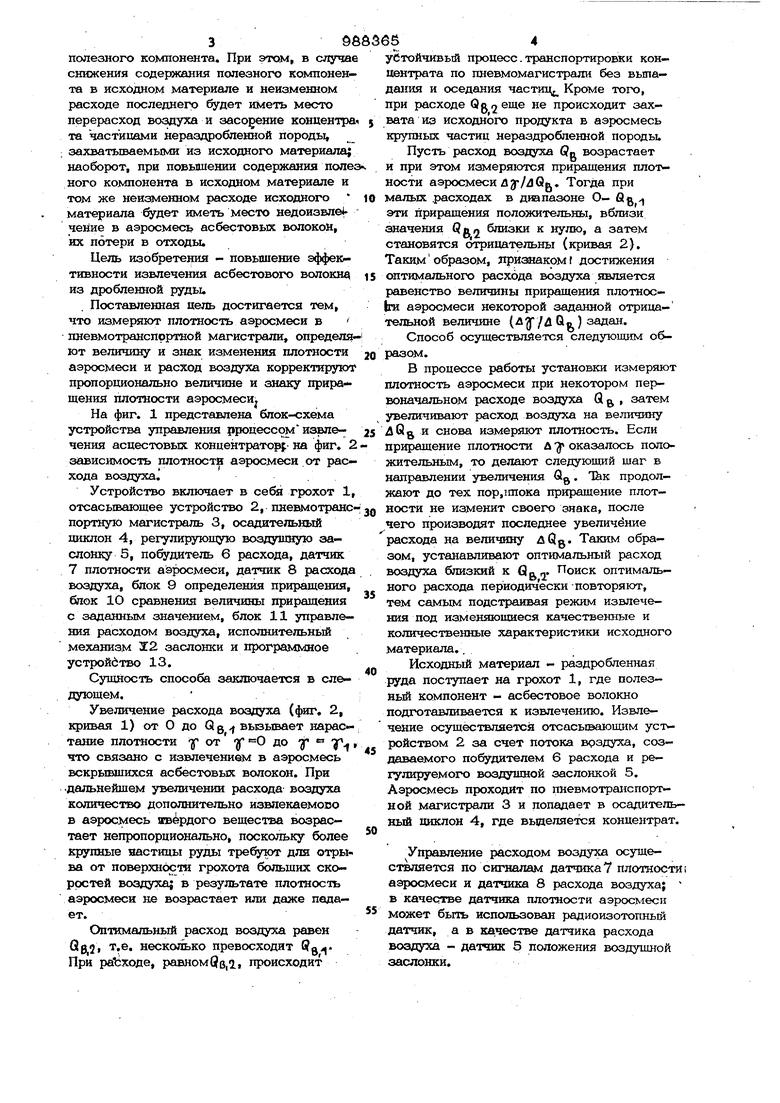

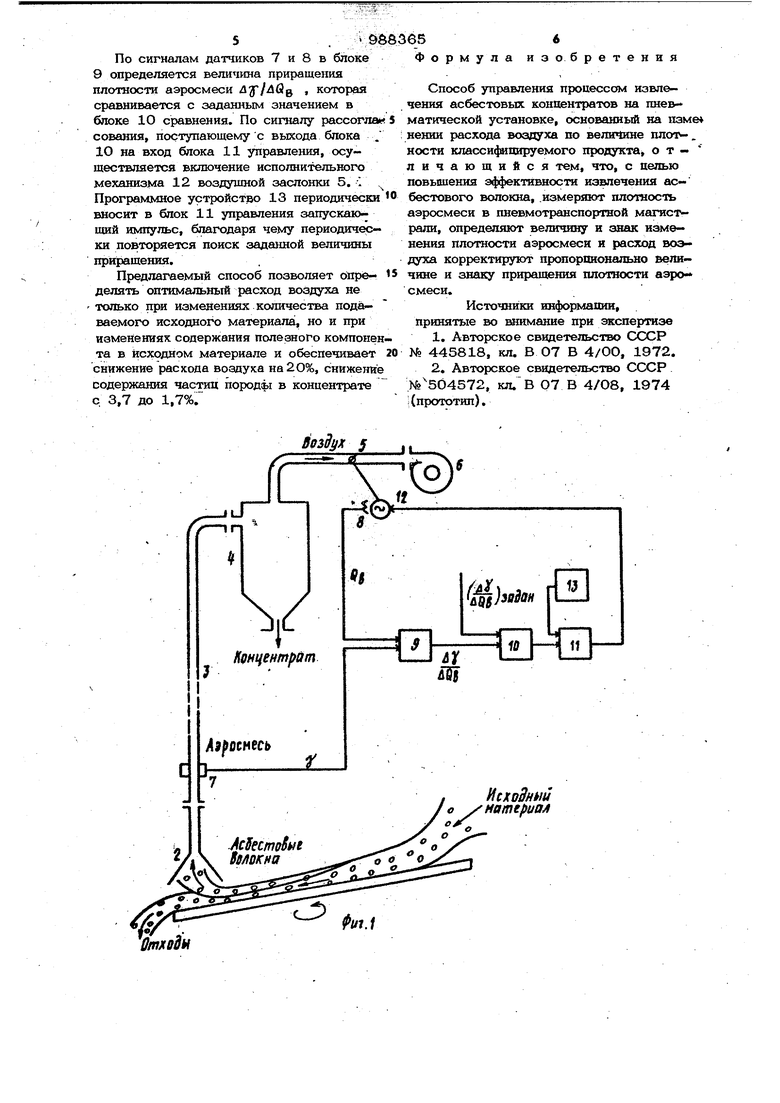

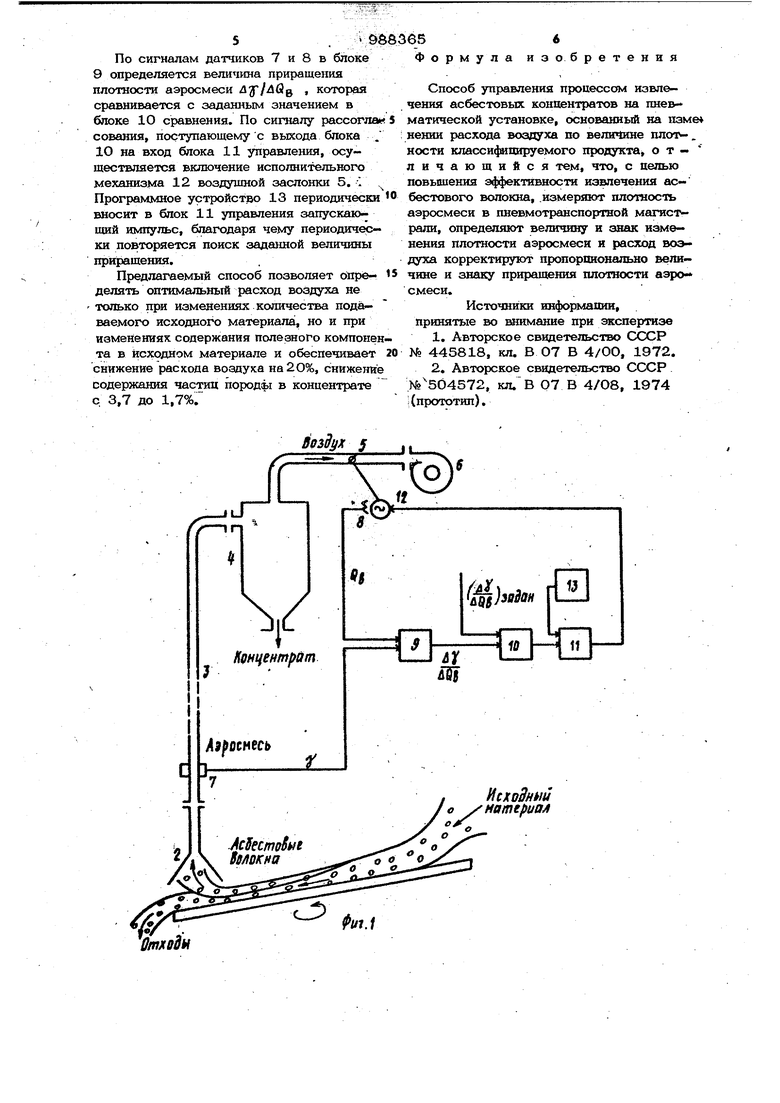

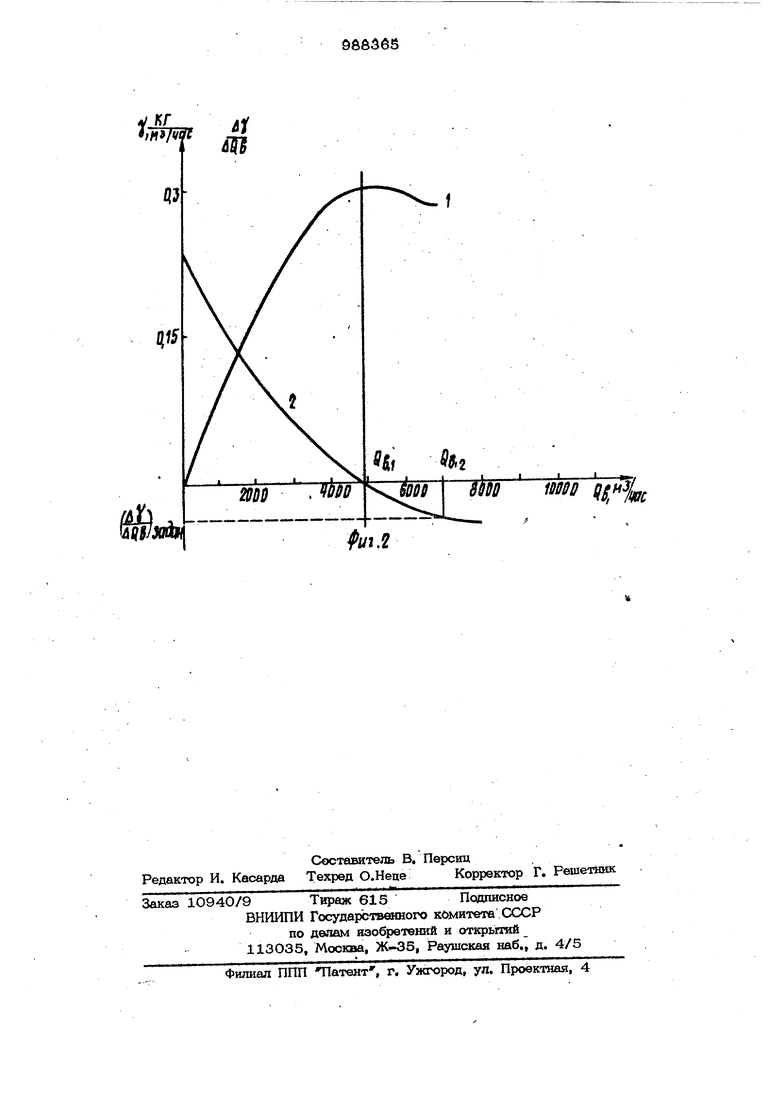

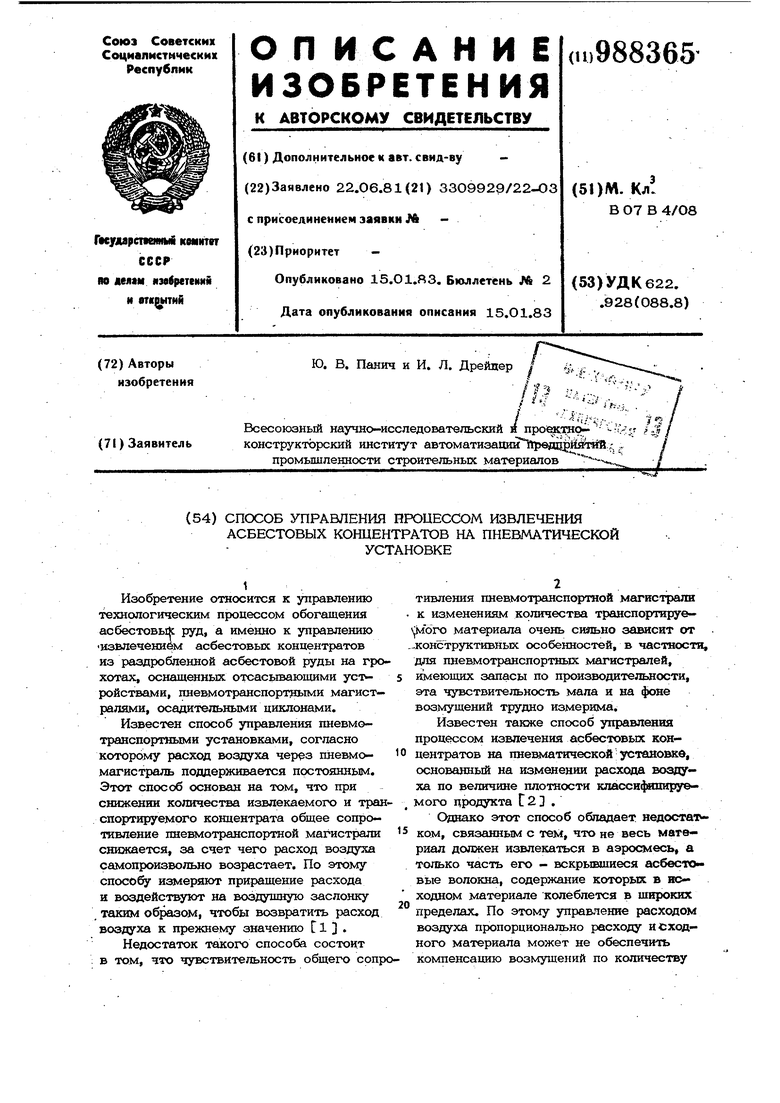

полезного компонента. При этом, в случа снижения содержания полезного компонента в исходном материале и неизменном расходе последнего будет иметь место перерасход воздуха и засорение концентра та частицами нераадробленной породы, ; захватьтаемымк из исходного материала; наоборот, при повышении содержания поле ного компонента в исходном материале и том же неизменном расходе исходного материала будет иметь место недоизвле чение в аэросмесь асбестовых волокоИ, их потери в отходы. Цель изобретения - повышение эффективности извлечения асбестового волокну из дробленной руды. Поставленная цель достигается тем, что измеряют плотность аэросмеси в пневмотранспортной магистрали, определя ют величину и знак изменения плотности аэросмеси и расход воздуха корректируют пропорционально величине и знаку приращения плотности аэросмеси. На фиг. 1 представлена блок-схема устройства управления рроцессом извлечения асцестовых KOHueHTpaTopf на фиг. 2 зависимость плотности аэросмеси от рас- хода воздуха. Устройство включает в себя грохот 1 отсасывающее устройство 2, пневмотранс портную магистраль 3, осадительный циклон 4, регулирующую воздушную за- слонку 5, побудитель 6 расхода, датчик 7 плотности аэросмеси, датчик 8 расхода воздуха, блок 9 определения приращения, блок 10 сравнения величины приращения с заданным значением, блок 11 управления расходом воздуха, исполнительный механизм 2С2 заслошш и программное устройство 13. Сущность способа заключается в следующем. Увеличение расхода воздуха (фиг. 2, кривая 1) отОдо Qg-j вызьтает нарастание плотности -jp от -j «О до ТС ТГ что связано с извлечением в аэросмесь вскрывшихся асбестовых волокон. При .дальнейшем увеличении расхода воздуха количество дополнительно извпекаемово в аэросмесь ив рдого вещества возрастает непропорционально, поскольку более крупные настицы руды требуют для отрыва от поверхности грохота больщих скоростей воздуха; в результате плотность аэросмеси не возрастает или даже падает. Оптимальный расход воздуха равен Qoj, т.е. нескошэко превосходит рабходе, равном (Цвд, происходит устойчивый процесс.транспортировки концентрата по пневмомагистрали без вьта- Дания и оседания частиц Кроме того, при расходе не происходит захвата из исходного продукта в аэросмесь крупных частиц нераздробленной породы. Пусть расход воздуха Qn возрастает и при этом измеряются приращения плотности аэросмеси л у/л Qg. Тогда при малых .расходах в диапазоне О- flg -j эти приращения положительны, вблизи значения Qan близки к нулю, а затем становятся отрицательны (кривая 2). Таким образом, Яризнакрм t достижения оптимального расхода воздуха является равенство величины приращения плотносЬи аэросмеси некоторой заданной отрицательной величине ( QO ) задан. Способ осуществляется следующим образом. В процессе работы установки измеряют плотность аэросмеси при некотором первоначальном расходе воздуха Q , затем увеличивают расход воздуха на величину AQg и снова измеряют плотность. Если приращение плотности А у оказалось положительным, то делают следующий шаг в направлении увеличения Qg. ТЬк продолжают до тех пор,Шока приращение плотности не изменит своего знака, после чего производят последнее увеличение расхода на величину Л . Таким образом, устанавливают оптимальный расход воздуха близкий к Q „ „. Поиск оптимального расхода периодически повторяют, тем самым подстраивая режим извлечения под изменяющиеся качественные и количественные характеристики исходного материала.. Исходный материал - раздробленная руда поступает на грохот 1, где полез- ньй компонент - асбестовое волокно подготавливается к извлечению. Извлечение осуществляется отсасывающим устройством 2 за счет потока врздуха, создаваемого побудителем 6 расхода и регулируемого воздушной заслонкой 5. Аэросмесь проходит по пневмотранспортной магистрали 3 и попадает в осадительный циклон 4, где выделяется концентрат. Управление расходом воздуха осуществляется по сигналам датчика плотности аэросмеси и датчика 8 расхода воздуха; в качестве датчика плотности аэросмеси может быть использован радиоизотопный датчик, а в качестве датчика расхода воздуха - датчик 5 положения воздушной заслонки.

5, 9S83656

По сигналам датчиков 7 и 8 в блокеФормула изобретения

9определяется велищша приращения,

плотности аэросмеси Л у/4(3 g , котораяСпособ управления процессом извлесравнивается с заданным значением вчения асбестовых коннентратов на пне&блоке 10 сравнения. По сигналу рассоглаи 5матической установке, основанный на пзме сования, поступающему с выхода блока . I нении расхода воздуха по величине плот,

10на вход блока И управления, осу-кости классифицируемого продукта о т - ществляется включение исполнительноголичающийся тем, что, с целью механизма 12 воздушной заслонки 5. -I ,повышения эффективности извлечения асПрограммное устройстэо 13 периодически бестового волокна, .измер$пот плотность вносит в блок 11 управления запускаю-аэросмеси в пневмотранспортной магистщий импульс, благодаря чему периодичес-рали, определяют величину и знак изме- ки повторяется поиск задтшой величинынения плотности аэросмеси и расход воэприращения.духа корректируют пропорционально велиПредлагаемый способ позволяет опре- 5чине и знаву приращения плотности аэроделять оптимальный расход воздуха несмеси.

только при изменениях количества пода- Источники информации,

ваемого исходного материала, но и припринятые во внимание при экспертизе изменениях содержания полезного компоиен-1. Авторское сввдетельство СССР

та в исходном материале и обеспечивает 20№ 445818, кл. В 07 В 4/00, 1972. снижение расхода воздуха на2О%, снижение2. Авторское свидетельство СССР

содержания частиц породы в концентрате № 504572, кл.В О7 В 4/08, 1974

с: 3,7 до 1,7%.;(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом извлечения асбестовых концентратов на пневматической установке | 1976 |

|

SU735326A1 |

| Воздухоприемник для отсасывания материала с грохота | 1989 |

|

SU1669592A1 |

| Установка для обработки мелкодисперсного материала в потоке аэросмеси | 1988 |

|

SU1607948A1 |

| Способ управления процессом обработки сыпучих материалов на параллельно работающих аппаратах | 1978 |

|

SU753465A1 |

| Устройство для автоматического управления процессом извлечения асбестовых концентратов | 1979 |

|

SU896360A1 |

| Сепарирующее устройство к грохоту | 1989 |

|

SU1731299A1 |

| СПОСОБ ОБОГАЩЕНИЯ РОССЫПЕЙ ДРАГОЦЕННЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2004 |

|

RU2268094C2 |

| Способ управления процессом извлечения полезного компонента в концентрат с грохота | 1987 |

|

SU1430119A1 |

| Установка для обработки мелкодисперсных материалов в потоке аэросмеси | 1990 |

|

SU1771813A1 |

| Установка для обработки мелкодисперсного материала в потоке аэросмеси | 1989 |

|

SU1662690A1 |

у кг.у j;7fw fflW

Авторы

Даты

1983-01-15—Публикация

1981-06-22—Подача