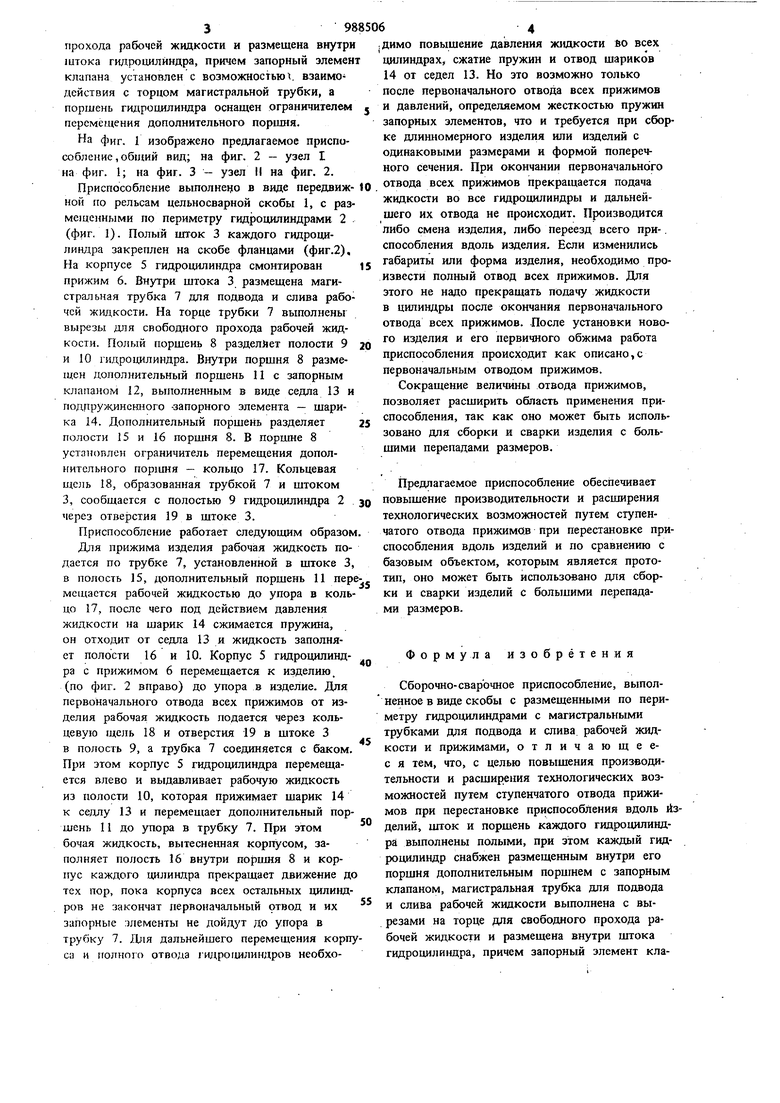

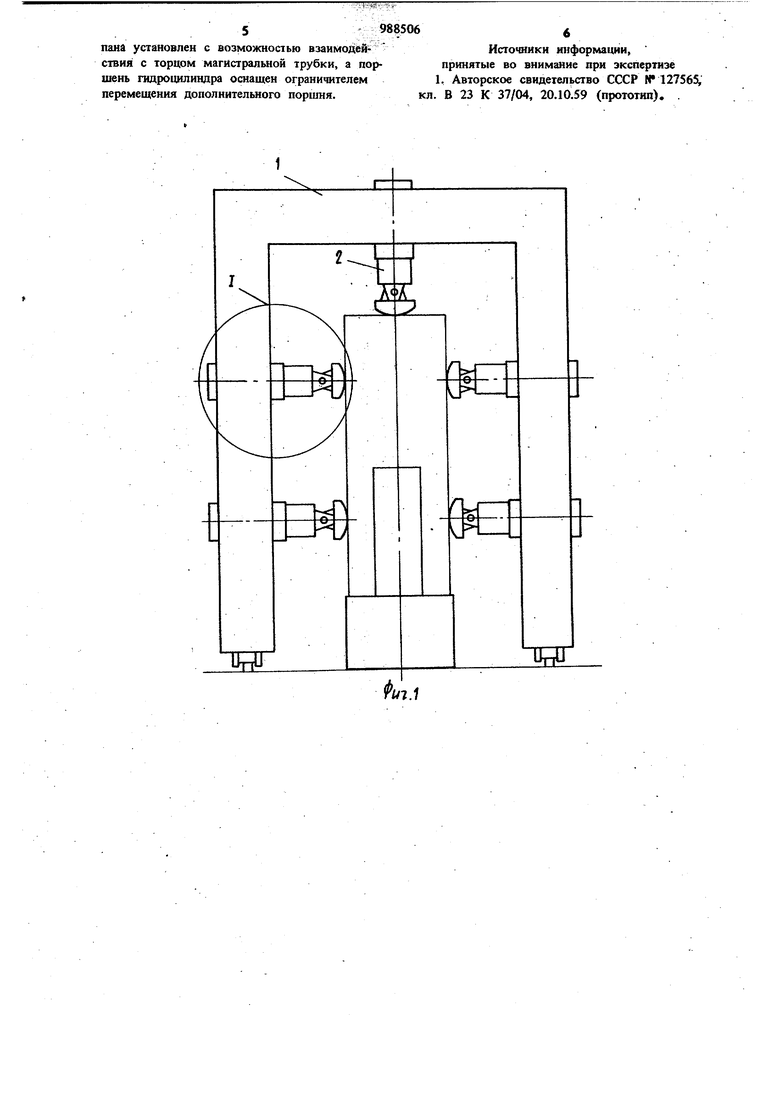

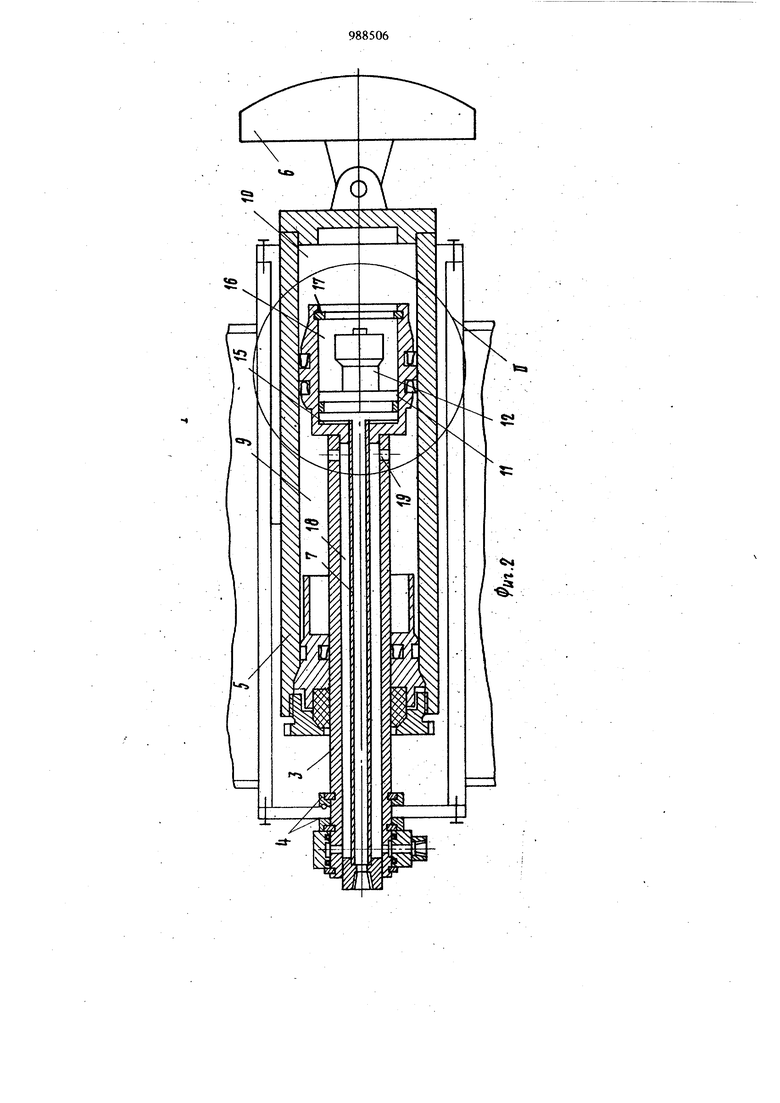

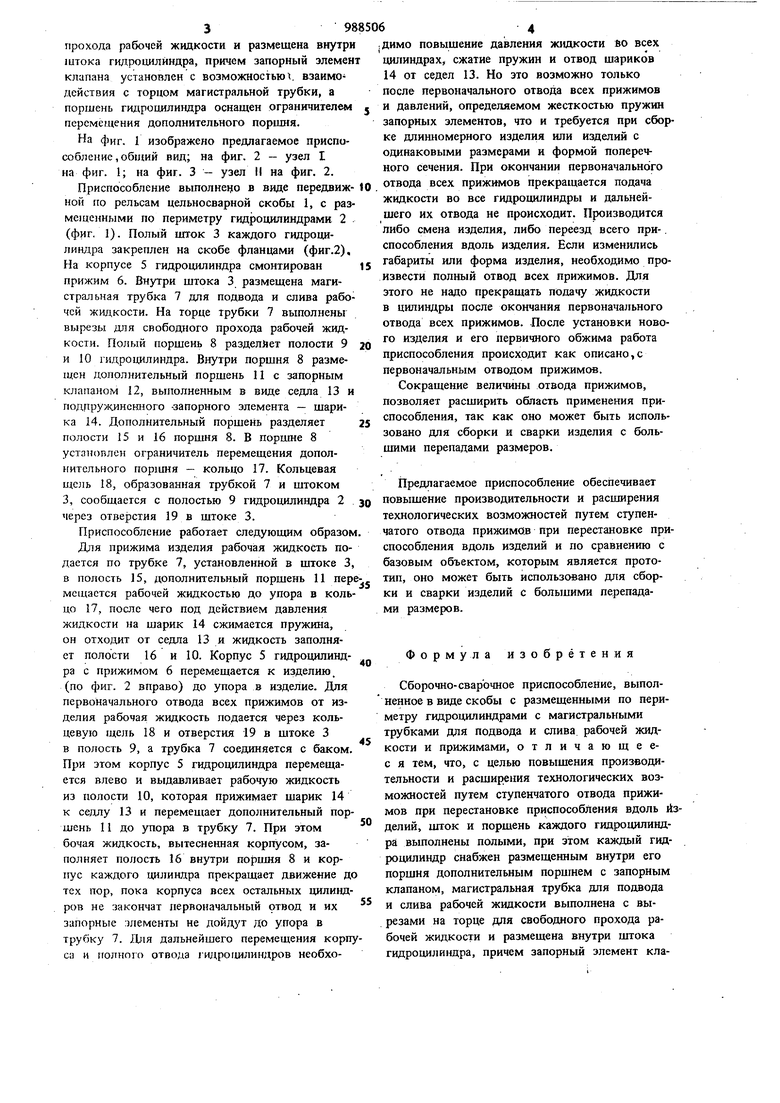

Изобретение относится к машиностроению, в частности к вспомогательной оснастке сбо-; рочно-сварочного производства, и может бытб использовано для сборки под сварку длинномерных изделий, например главных балок мостовых кранов. Известно, сборочно-сварочное приспособление выполненное в виде скобы с размещенными по периметру гидроцилиндрами с магистральными трубками для подвода и слива рабочей жидкости и прижимами 1L Недостатком указанного приспособления является ограниченная область его применения для сборки и сварки изделий, имеющих строго определенные габариты и форму поперечного сечения. Для сборки и сварки издели других. габаритов и формы поперечных сечени особенно длинномерных, в данном приспособлении приходится производить многократный подвод и отвод прижимов. При зтом каждый раз необходимо производить подвод и отвод на полный ход потому, что прижимы, как правило, двигаются последовательно, а не одновременно, т.е. отвод цилиндров происходит поочередно в зависимости от сил трения. Сначала отводятся прижимы, имеющие меньшее сопротивление по трению, а затем большее, позтои для отвода щшиндров, имеющих большее сопротивление по трению, необходимо, чтобы цилиндры с меньшим сопротивлением дошли до упора, т.е. сделали полный ход. / Целью изобретения является повышение производительности и расширения технологических возможностей приспособления путем ступенчатого отвода прижимов при перестановке приспособленш вдоль изделия. Поставленная цель достигается тем, что в сборочно-сварочном приспособлении, выполненном в виде скобы с размещенными по периметру гидроцилиндрами с магистральными трубками для подвода и слива рабочей жидкости и прижимами, шток и поршень каждого гидрондлиндра выполнены полыми, при зтом каждый гидроцилиндр снабжен размещенным внзтри его поршня дополнительным поршнем с запорным клапаном, магистральная трубка для подвода и слива рабочей жидкости . вь1полнена с вырезами на торце для свободного прохода рабочей жидкости и размещена внутри штока гидроцилиндра, причем запорный элемен клапана установлен с возможноетью. взаимодействия с торцом магистральной трубки, а поршень гидрощшиндра оснащен ограничителем перемещения дополнительного поршня. На фиг. 1 изображено предлагаемое приспособление , общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 2. Приспособление выполнено в виде передвижной по рельсам цельносварной скобы 1, с размещенными по периметру гидрощшиндрами 2 . (фиг. 1). Полый шток 3 каждого гидроцилиндра закреплен на скобе фланцами (фиг.2). На корпусе 5 гидрощшиндра смонтирован прижим 6. Внутри штока 3 размещена магистральная трубка 7 для подвода и слива рабочей жидкости. На торце трубки 7 выполнены вырезы для свободного прохода рабочей жидкости. Полый поршень 8 разделяет полости 9 и 10 гидрО Д1линдра. Внутри поршня 8 размещен дополнительный поршень 11 с запорным клапаном 12, выполненным в виде седла 13 и подпружиненного -запорного элемента - шарика 14. Дополнительный поршеНь разделяет полости 15 и 16 порщня 8. В порщне 8 устаиоплен ограничитель перемещения дополнительного поршня - кольцо 17. Кольцевая щель 18, образованная трубкой 7 и щтоком 3, сообщается с полостью 9 гидроцилиндра 2 через отверстия 19 в штоке 3. Приспособление работает следующим образом Для прижима изделия рабочая жидкость подается по трубке 7, установленной в штоке 3, в полость 15, дополнительный поршень 11 пере мещается рабочей жидкостью до упора в кольцо 17, после чего под действием давления жидкости на шарик 14 сжимается пружина, он отходит от седла 13 и жидкость заполняет полости 16 и 10. Корпус 5 гидроцилиндра с прижимом 6 перемещается к изделию, (по фиг. 2 вправо) до упора в изделие. Для первоначального отвода всех прижимов от изделия рабочая жидкость подается через кольцевую щель 18 и отверстия 19 в штоке 3 в полость 9, а трубка 7 соединяется с баком. При этом корпус 5 гидроцилиндра перемещается влево и вьщавливает рабочую жидкость из полости 10, которая прижимает шарик 14 к седлу 13 и перемещает дополнительный поршень 11 до упора в трубку 7. При этом бочая жидкость, вытесненная корпусом, заполняет полость 16 внутри порцшя 8 и корпус каждого цилиндра прекращает движение до тех пор, пока корпуса всех остальных цилиндров не закончат первоначальный отвод и их запорные :)лементы не дойдут до упора в трубку 7. Для дальнейшего перемещения корпу са и гголного отвода гидроцилиндров необходимо повыщение давления жидкости во всех цилиндрах, сжатие пружин и отвод щариков 14 от седел 13. Но зто возможно только после первоначального отвода всех прижимов и давлений, определяемом жесткостью пружин запорных элементов, что и требуется при сборке длинномерного изделия или изделий с одинаковыми размерами и формой поперечного сечения. При окончании первоначального отвода всех прижимов прекращается подача жидкости во все гидроцилиндры и дальней. происходит. Производится либо смена изделия, либо переезд всего при-. способления вдоль изделия. Если изменились габариты или форма изделия, необходимо произвести полный отвод всех прижимов. Для этого не надо прекращать подачу жидкости в цилиндры после окончания первоначального отвода всех прижимов. .После установки нового изделия и его первичного обжима работа приспособления происходит как описано,с первоначальным отводом прижимов. Сокращение величины отвода прижимов, позволяет расширить область применения приспособления, так как оно может быть использовано для сборки и сварки изделия с большими перепадами размеров. Предлагаемое приспособление обеспечивает повышение производительности и расширения технологических возможностей путем ступенчатого отвода прижимов при перестановке приспособления вдоль изделий и по сравнению с базовым объектом, которым является прототип, оно может быть использовано для сборки и сварки изделий с большими перепадами размеров. Формула изобретения Сборочно-сварочное приспособление, выполненное в виде скобы с размещенными по периметру гидроцилиндрами с магистральными трубками для подвода и слива, рабочей жидкости и прижимами, отличающеес я тем, что, с целью повышения производительности и расширения технологических возможностей путем ступенчатого отвода прижимов при перестановке приспособления вдоль изделий, шток и поршень каждого гидроцилиндра выполнены полыми, при этом каждый гидроцилиндр снабжен размещенным внутри его поршня дополнительным поршнем с запорным клапаном, магистральная трубка для подвода и слива рабочей жидкости выполнена с вырезами на торце для свободного прохода рабочей жидкости и размещена внутри штока гидроцилиндра, причем запорный элемент кла59885064

пана установлен с возможностью взаимодей- Источникн тгформации,

ствия с торцом магистральной трубки, а пор-принятые во внимание при экспертизе

шень гвдроцилиндра оснащен ограничителемI. Авторское свидетельство СССР N 127565,

перемещения дополнительного поршня.кл. В 23 К 37/04, 20.10.59 (прототип), .

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочно-сварочное приспособление | 1983 |

|

SU1092028A1 |

| АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ РОБОТ | 2002 |

|

RU2224637C1 |

| УСТРОЙСТВО ДЛЯ СПУСКА КАБЕЛЯ В СКВАЖИНУ | 2000 |

|

RU2186194C2 |

| Внутренний центратор для сборки стыков труб под сварку | 1978 |

|

SU733944A1 |

| Установка для сборки и сварки секций трубопроводов | 1980 |

|

SU929382A1 |

| Стенд сборочно- сварочный | 1977 |

|

SU725858A1 |

| Поточная механизированная линия для сборки и сварки листов в длинномерные полотнища | 1979 |

|

SU891291A1 |

| Поточная линия для сборки и сварки конструкций | 1979 |

|

SU863278A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СБОРОЧНО-СВАРОЧНЫХ РАБОТ | 1971 |

|

SU298449A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

Авторы

Даты

1983-01-15—Публикация

1981-06-04—Подача