Изобретение относится к станкостроению, в частности к мета.ш1орежущим станкам для обработки детёшей сложной конфигурации на автоматических линиях иагрегатных станках.

Известен металлорежущий станок, содержащий приспособление для закрепления детали с подводными опорами, расположенными в корпусе, и зажимными элементами, подъемную плиту и ориентирующее устройство 1.

Однако известныйстанок не обеспечивает точную установку в зажимных приспособлениях, а, следовательно, и точную обработку деталей сложной конфигурации.

Цель изобретения - расширение технологических возможностей станка.

Поставленная цель достигается тем, что приспособление снабжено платформой , установленной с возможностью поворота вокруг горизонтальной оси, на которой размещены подводные опоры и зажимные элементы, а ориентирукицее . устройство установлено на подъемной плите и выполнено в виде эксцентриковых кулачков, кинематически связанных между собой.

Каждая подводная опора снабжена плунжером, подпружиненным вдоль его

оси, и челночным упором, упруго закрепленным на корпусе подводной опоры, а на боковых поверхностях плунжера и опоры выполнены пазы, при этом челночный упор и плунжер установлены с возможностью взаимодействия соответственно с упомянутыми пазами плунжера и опоры и с подъемной плитой.

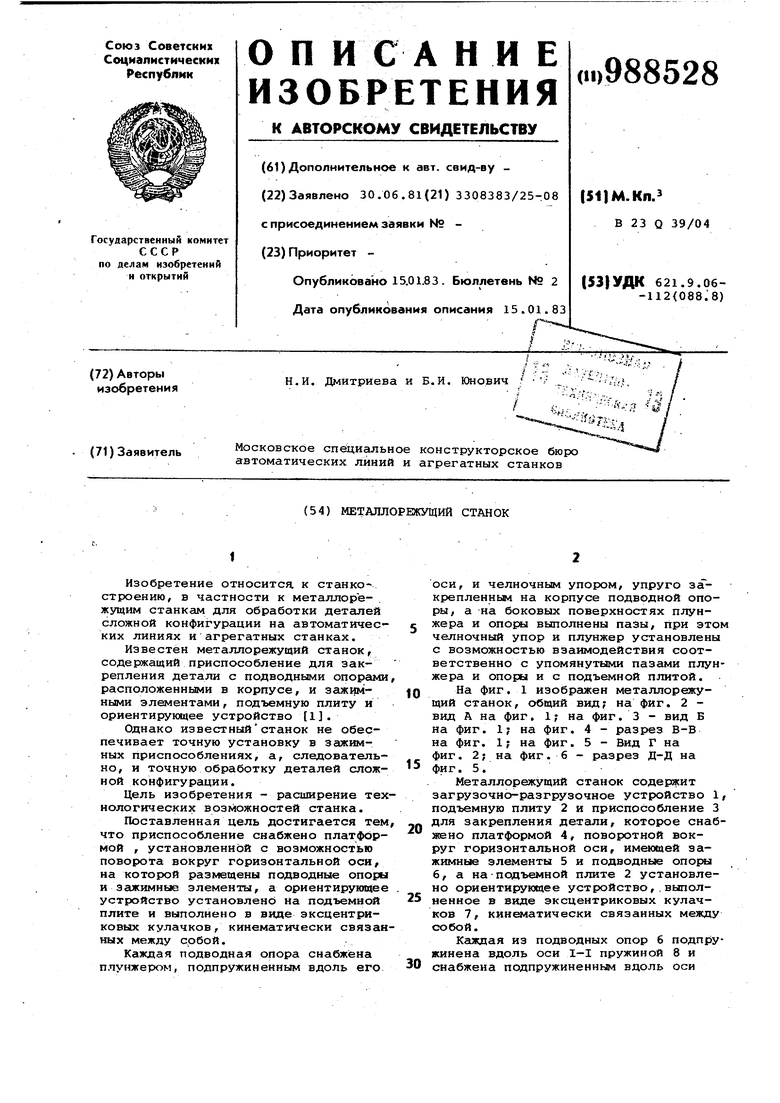

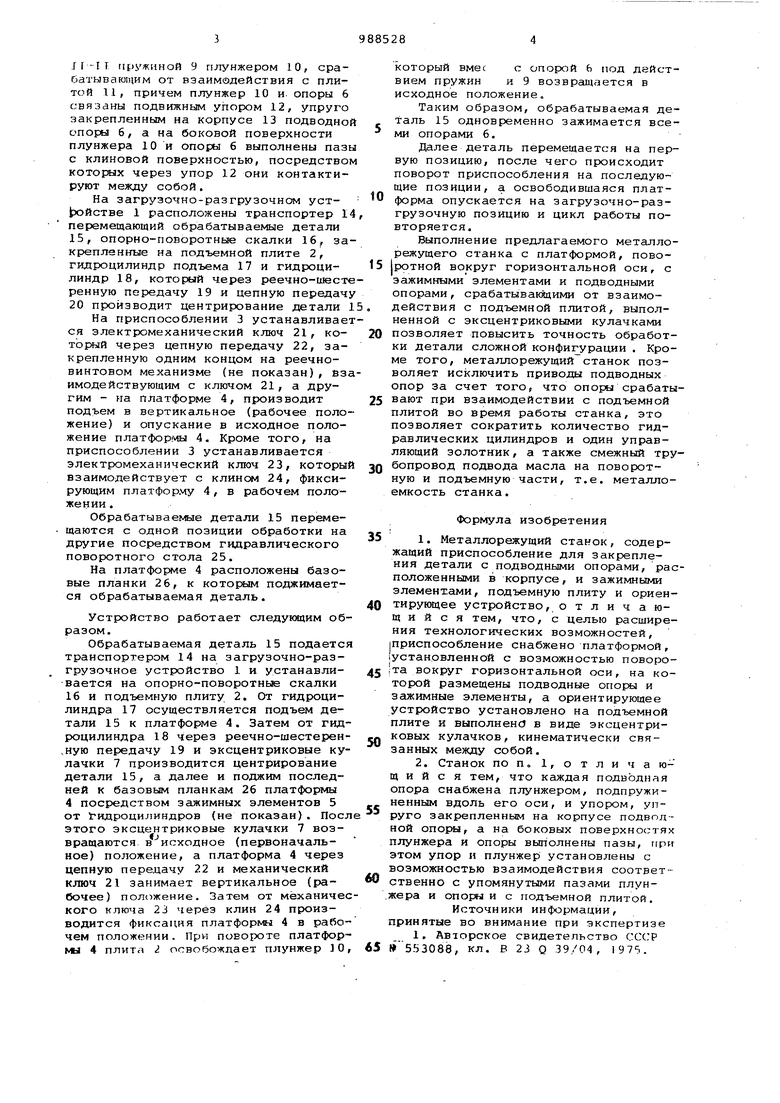

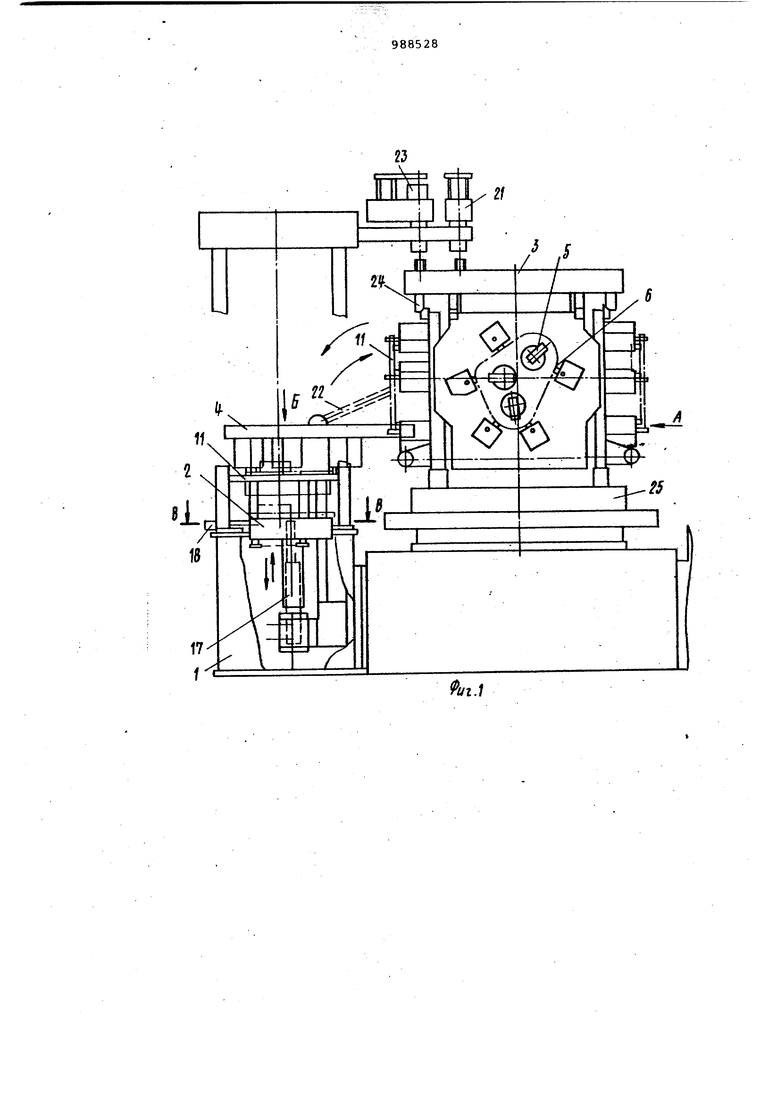

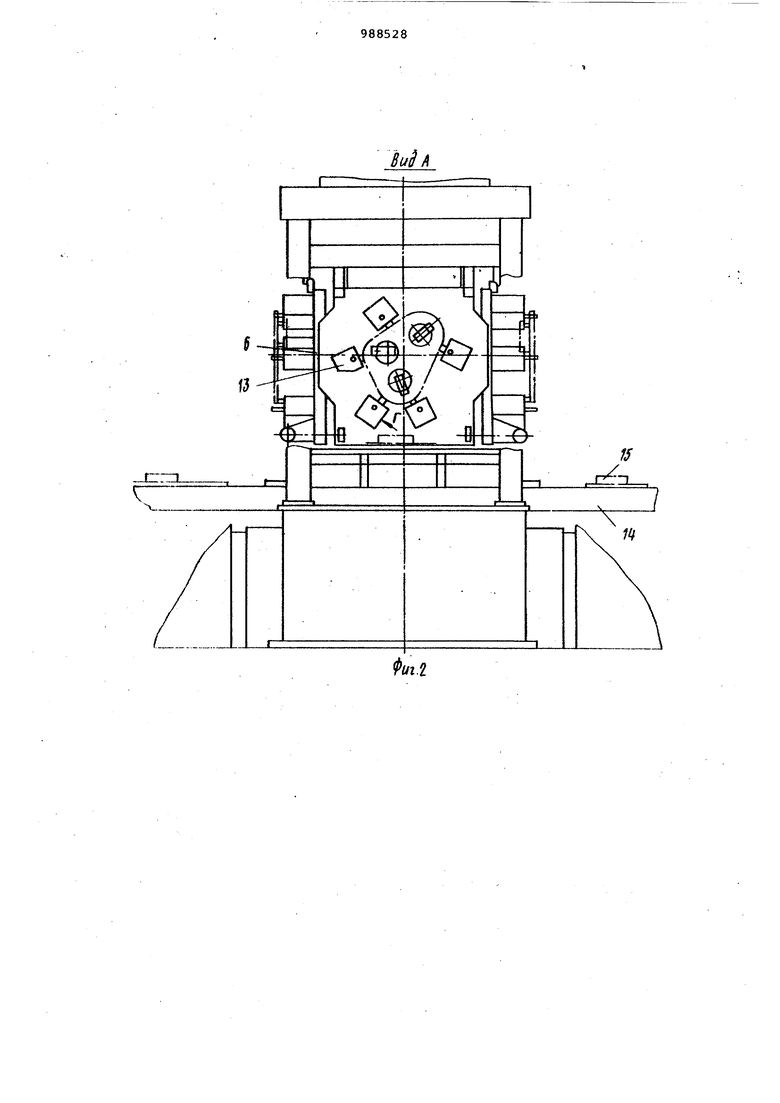

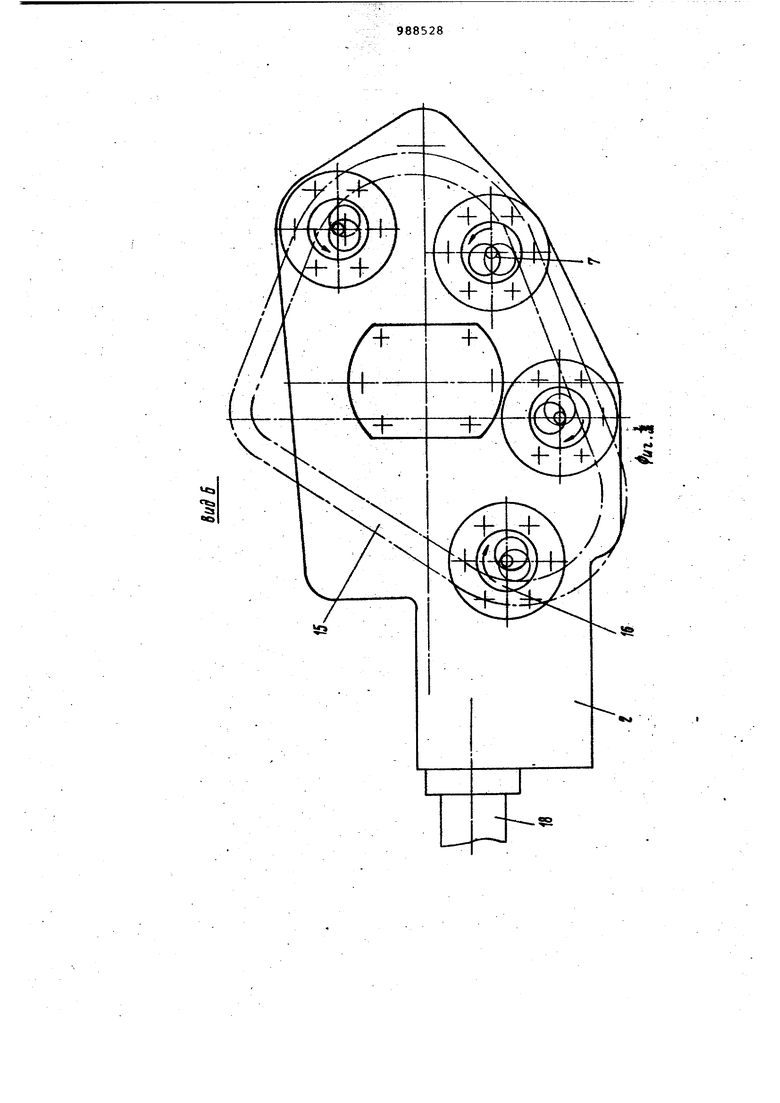

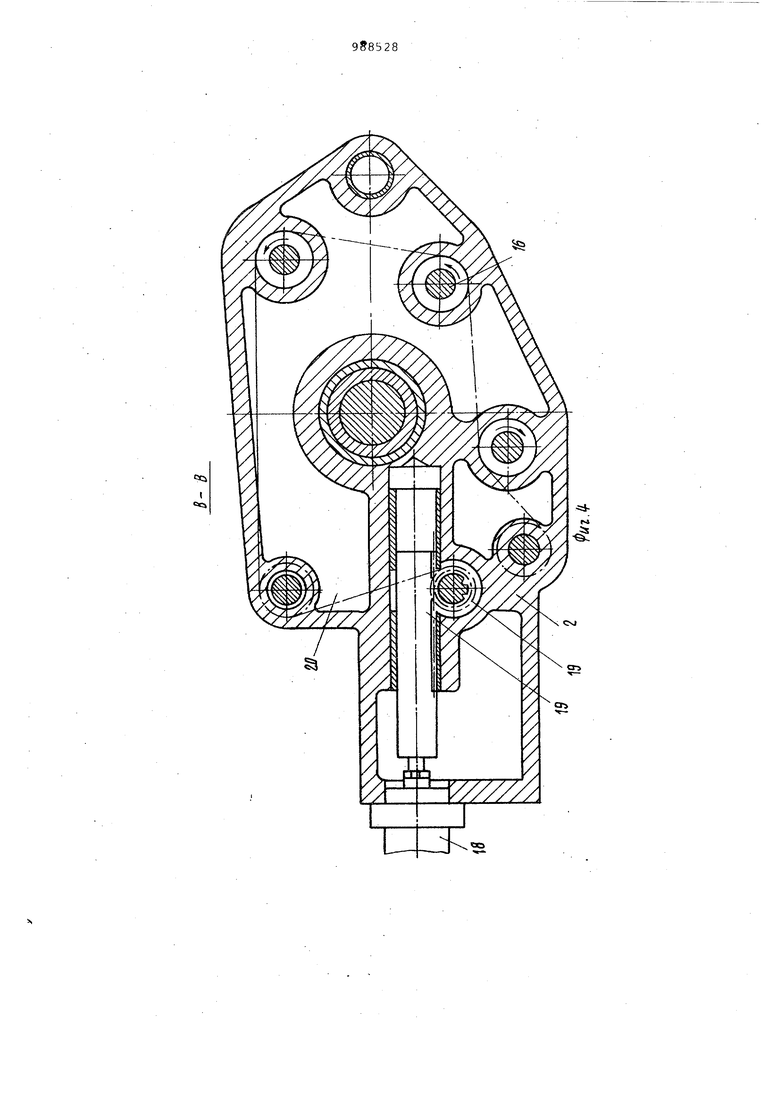

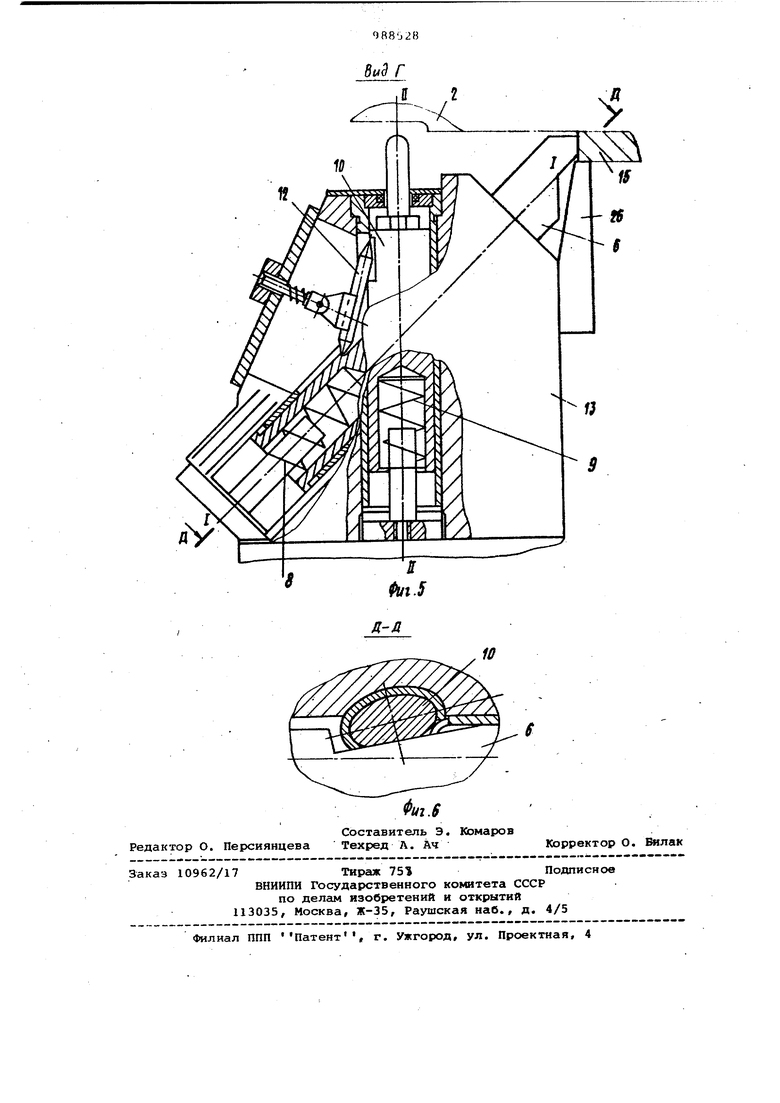

На фиг. 1 изображен металлорежу10щий станок, общий вид; на фиг. 2 вид А на фиг, 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В иа фиг. 1; на фиг. 5 - Вид Г на фиг. 2; на фиг. 6 - разрез Д-Д на

15 фиг. 5.

Металлорежущий станок содержит загрузочно-разгрузочное устройство 1, подъемную плиту 2 и приспособление 3 для закрепления детали, которое снаб20жено платформой 4, поворотной вокруг горизонтальной оси, имеющей зажимные элементы 5 и подводные опоры 6, а на подт емной плите 2 установлено ориентирующее устройство,.выпол25ненное в виде эксцентриковых кулачков 7, кинематически связанных между собой.

Каждая из подводных опор 6 подпружинена вдоль оси 1-1 пружиной 8 и

30 снабжена подпружиненным вдоль оси

Г Г -I I пружиной 9 плунжером 10, срабатывающим от взаимодействия с плитой 11, причем плунжер 10 и опоры 6 связаны подвижным упором 12, упруго закрепленным на корпусе 13 подводной опоры 6, а на боковой поверхности плунжера 10 и опоры 6 выполнены пазы с клиновой поверхностью, посредством которых через упор 12 они контактируют между собой,

На загрузочно-разгрузочном уст1 ойстве 1 расположены транспортер 14 перемещающий обрабатываемые детали 15, опорно-поворотные скалки 16, закрепленные на подъемной плите 2, гидроцилиндр подъема 17 и гидроцилиндр 18, который через реечно-шестеренную передачу 19 и цепную передачу 20 производит центрирование детали 1

На приспособлении 3 устанавливается электромеханический ключ 21, который через цепную передачу 22, закрепленную одним концом на реечновинтовом механизме (не показан), взаимодействующим с ключом 21, а другим - на платформе 4, производит подъем в вертикальное (рабочее положение) и опускание в исходное положение платформы 4. Кроме того, на приспособлении 3 устанавливается электромеханический ключ 23, который взаимодействует с клинс 1 24, фиксирующим платформу 4, в рабочем положении .

Обрабатываемые детали 15 перемещаются с одной позиции обработки на другие посредством гидравлического поворотного стола 25.

На платформе 4 расположены базовые планки 26, к KOToptJM поджимается обрабатываемая деталь.

Устройство работает следующим образом.

Обрабатываемая деталь 15 подается транспортером 14 на загрузочно-разгрузочное устройство 1 и устанавливается на опорно-поворотные скалки 16 и подъемную плиту 2. От гидроцилиндра 17 осуществляется подъем детали 15 к платформе 4. Затем от гидроцилиндра 18 через реечно-шестерен,ную передачу 19 и эксцентриковые кулачки 7 производится центрирование детали 15, а далее и поджим последней к базовым планкам 26 платформы 4 посредством зажимных элементов 5 от идроцилиндров (не показан). Посл этого эксцентриковые кулачки 7 возвращаются в исходное (первоначальное) положение, а платформа 4 через цепную передачу 22 и механический ключ 21 занимает вертикальное (рабочее) положение. Затем от механического ключа 23 через клин 24 производится фиксация платфор ы 4 в рабочем положении. При повороте платфорNCJ 4 плита 2 освобождает плунжер 10,

который вмес с опорой 6 под действием пружин и 9 возвращается в исходное положение.

Таким образом, обрабатываемая деталь 15 одновременно зажимается всеми опорами 6.

Далее деталь перемещается на первую позицию, после чего происходит поворот приспособления на последующие позиции, а освободившаяся платформа опускается на загрузочно-разгрузочную позицию и цикл работы повторяется.

Выполнение предлагаемого металлорежущего станка с платформой, пово5 1ротной вокруг горизонтальной оси, с зажимными элементами и подводными опорами, срабатывающими от взаимодействия с подъемной плитой, выполненной с эксцентриковыми кулачками позволяет повысить точность обработки детали сложной конфигурации . Кроме того, металлорежущий станок позволяет исключить приводы подводных опор за счет того, что опоры срабатывают при взаимодействии с подъемной плитой во время работы станка, это позволяет сократить количество гидравлических цилиндров и один управляющий золотник, а также смежный трубопровод подвода масла на поворотную и подъемную части, т.е. металлоемкость станка.

Формула изобретения

1.Металлорежущий станок, содержащий приспособление для закрепления детали с подводными опорами, расположенными в корпусе, и зажимными элементами, подъемную плиту и ориентирующее устройство, отличающийся тем, что, с целью расширения технологических возможностей, Приспособление снабжено платформой, установленной с возможностью поворота вокруг горизонтальной оси, на которой размещены подводные опоры и зажимные элементы, а ориентирующее устройство установлено на подъемной плите и выполненс в виде эксцентриковых кулачков, кинематически связанных между собой.

2.Станок по п. 1, о т л и ч а ющ и и с я тем, что каждая подводная опора снабжена плунжером, подпружиненным вдоль его оси, и упором, упруго закрепленным на корпусе подводной опоры, а на боковых поверхностях плунжера и опоры выполнены пазы, ггри этом упор и плунжер установлены с возможностью взаимодействия соответственно с упомянутыми пазами плун.жера и опоры и с подъемной плитой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 553088, кл. В 23 Q 39/04, 1975.

Ы/4

I

««si

fe

-Ii

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| Металлорежущий станок для обработки отверстия ступицы колеса | 2021 |

|

RU2768617C1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Автоматическая линия для обработки деталей | 1989 |

|

SU1712128A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Загрузочно-разгрузочное устройство к вертикальному отделочно-расточному станку | 1983 |

|

SU1129049A1 |

| АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2062688C1 |

| Устройство для установки крупногабаритного приспособления-спутника | 1984 |

|

SU1207723A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Непрерывно-протяжной станок | 1983 |

|

SU1214349A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-30—Подача