лениях-спутниках 7 периферийными вертикально расположенными пазами 20 при опускании планшайбы 4 столов 3 металлорежущих станков. По окончании обработки, например, первой операции привод 10 поднимает штангу 8 с прихватами 6, поднимая при этом и ось с планшайбой 4, При подъеме.

зубчатое колесо 12 входит в соединение с зубчатой рейкой 11, а отверстие 14 планшайбы 4 разъединяется с пальцем 13. При этом пальцы 19 скользят по вертикальным пазам 20, входя в них. Гидроцилиндр перемещает рейку 11. поворачивая колесо 12 е осью на требуемый угол давления. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1986 |

|

SU1425050A1 |

| Автоматическая линия для обработки деталей | 1989 |

|

SU1646799A1 |

| Автооператор | 1980 |

|

SU891328A1 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| Стол металлорежущего станка | 1977 |

|

SU701765A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Автоматическая линия | 1984 |

|

SU1284789A1 |

| Автоматическая переналаживаемая линия | 1976 |

|

SU654395A1 |

| Автоматическая линия для сборки магнитной системы электромагнитного реле | 1990 |

|

SU1709417A1 |

| Автоматическая линия | 1986 |

|

SU1465263A1 |

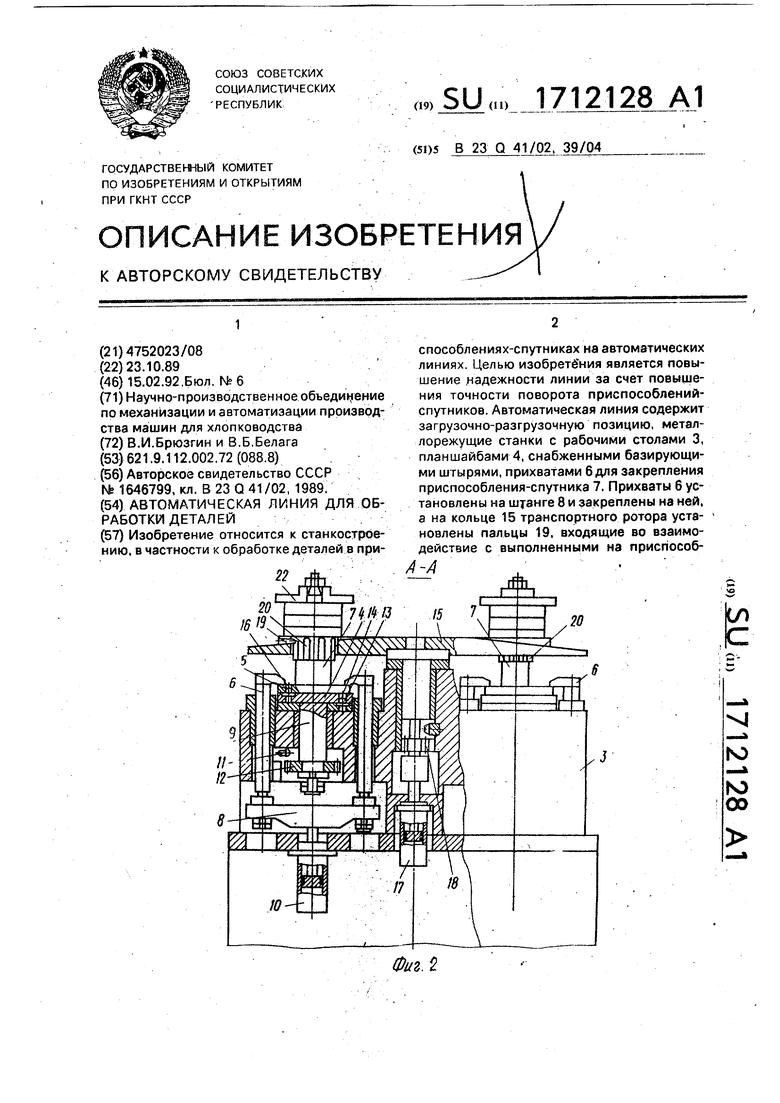

Изобретение относится к станкостроению, в частности к обработке деталей в при-способлениях-спутниках на автоматических линиях. Целью изобретения является повышение .надежности линии за счет повышения точности поворота приспособлений- спутников. Автоматическая линия содержит загрузочно-разгрузочную позицию, металлорежущие станки с рабочими столами 3, планшайбами 4, снабженными базирующими штырями, прихватами 6 для закрепления приспособления-спутника 7. Прихваты 6 установлены на штанге В и закреплены на ней, а на кольце 15 транспортного ротора установлены пальцы 19, входящие во взаимодействие с выполненными на приспособ-2022!6/^-Л20-w'и^ ю ю00Ф^г.^

Изобретение относится к станкостроению, в частности к обработке деталей в приспособлениях - спутник.ах на автоматических линиях.

Целью изобретения является повышение надежности линии за счет повышения точности поворота приспособлений-спутников. .

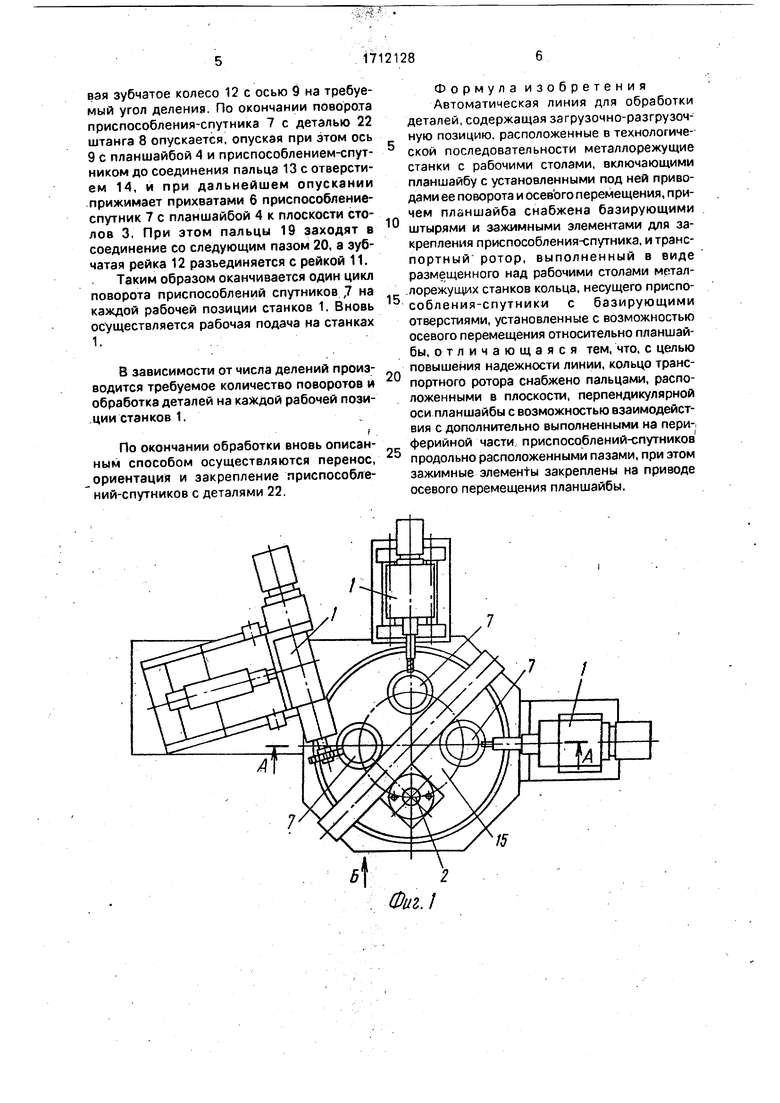

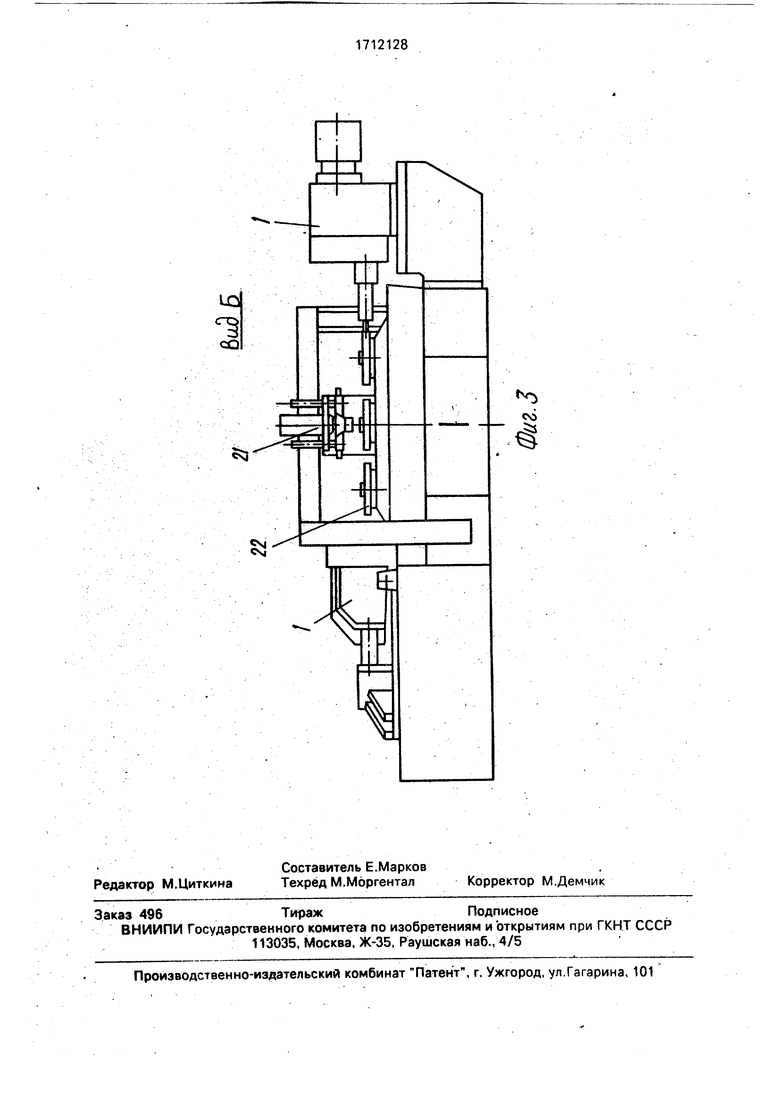

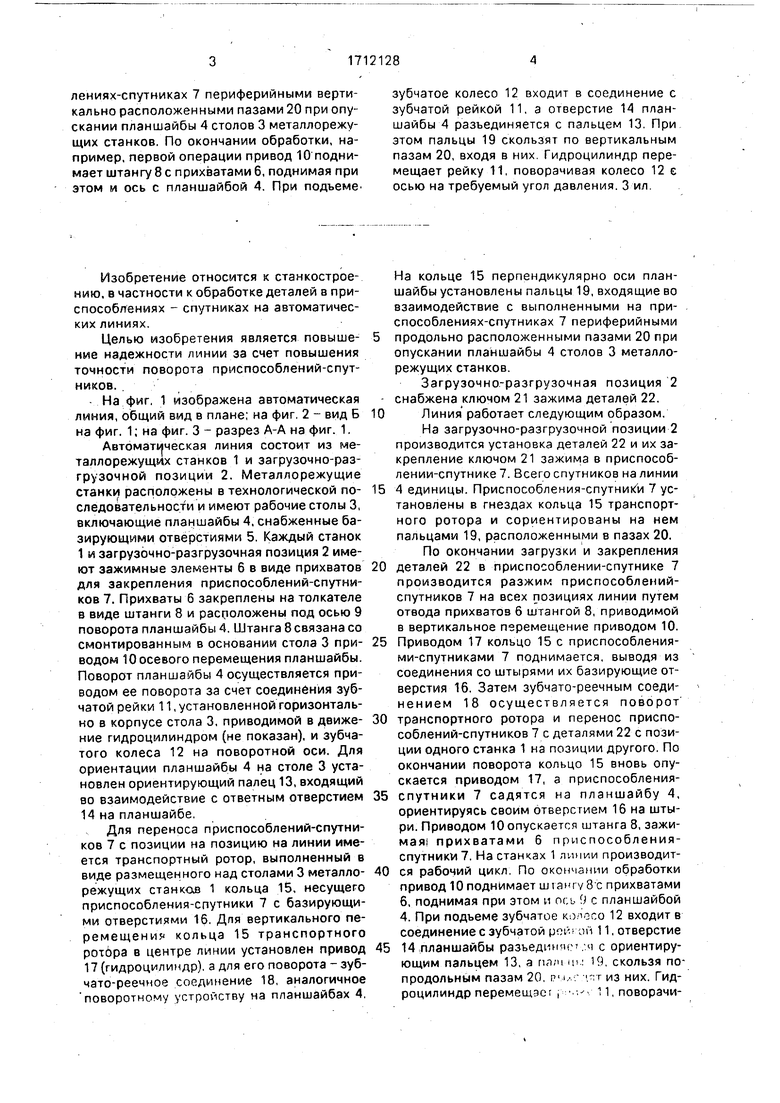

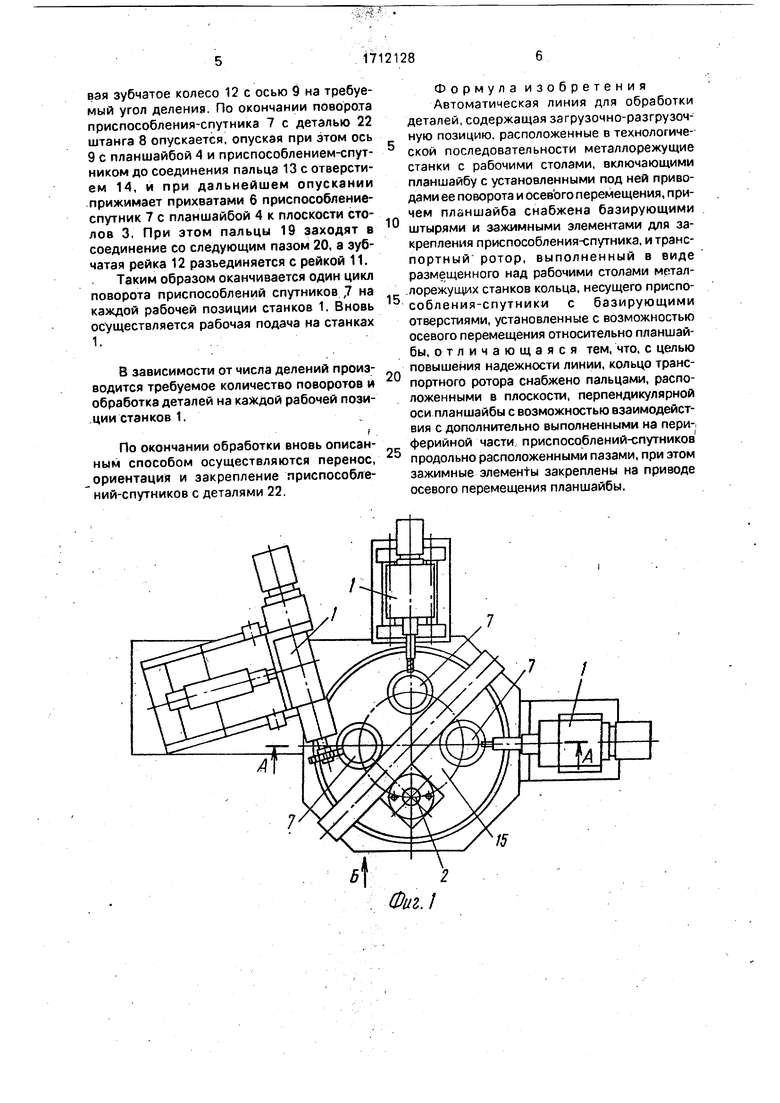

На фиг. 1 изображена автоматическая линия, общий вид в плане: на фиг. 2 - вид Б на фиг, 1; на фиг. 3 - разрез А-А на фиг. 1.

Автоматическая линия состоит из металлорежущих станков 1 и загрузочно-разгрузочной позиции 2, Металлорежущие станки расположены в технологической последовательности и имеют рабочие столы 3, включающие планшайбы 4, снабженные базирующими отверстиями 5. Каждый станок 1 и загрузочно разгрузочная позиция 2 имеют зажимные элементы 6 в виде прихватов для закрепления приспособлений-спутников 7. Прихваты 6 закреплены на толкателе в виде штанги 8 и расположены под осью 9 поворота планшайбы 4. Штанга 8 связана со смонтированным в основании стола 3 приводом 10 осевого перемещения планшайбы. Поворот планшайбы 4 осуществляется приводом ее поворота за счет соединения зубчатой рейки 11,установленной горизонтально в корпусе стола 3, приводимой в движение гидроцилиндром (не показан), и зубчатого колеса 12 на поворотной оси. Для ориентации планшайбы 4 на столе 3 установлен ориентирующий палец 13, входящий во взаимодействие с ответным отверстием 14 на планшайбе.

Для переноса приспособлений-спутников 7 с позиции на позицию на линии имеется транспортный ротор, выполненный в виде размещенного над столами 3 металлорежущих станков 1 кольца 15, несущего приспособления-спутники 7 с базирующими отверстиями 16. Для вертикального перемещения кольца 15 транспортного ротбра в центре линии установлен привод 17 (гидроцилиндр), а для его поворота - зубчато-реечное соединение 18, аналогичное поворотному устройству на планшайбах 4.

На кольце 15 перпендикулярно оси планшайбы установлены пальцы 19, входящие во взаимодействие с выполненными на приспособлениях-спутниках 7 периферийными продольно расположенными пазами 20 при опускании планшайбы 4 столов 3 металлорежущих станков.

Загрузочно-разгрузочная позиция 2 снабжена ключом 21 зажима деталей 22.

Линия работает следующим образом.

На загрузочно-разгрузочной позиции 2 производится установка деталей 22 и их закрепление ключом 21 зажима в приспособлении-спутнике 7. Всего спутников на линии 4 единицы. Приспособления-спутники 7 установлены в гнездах кольца 15 транспортного ротора и сориентированы на нем пальцами 19, расположенными в пазах 20,

По окончании загрузки и закрепления деталей 22 в приспособлении-спутнике 7 производится разжим приспособленийспутников 7 на всех гюзициях линии путем отвода прихватов 6 штангой 8, приводимой в вертикальное перемещение приводом 10. Приводом 17 кольцо 15 с приспособлениями-спутниками 7 поднимается, выводя из соединения со штырями их базирующие отверстия 16. Затем зубчато-реечным соединением 18 осуществляется поворот транспортного ротора и перенос приспособлений-спутников 7 с деталями 22 с позиции одного станка 1 на позиции другого. По окончании поворота кольцо 15 вновь опускается приводом 17, а приспособленияспутники 7 садятся на планшайбу 4, ориентируясь своим отверстием 16 на штыри. Приводом 10 опускается штанга 8, зажимая прихватами 6 приспособленияспутники 7. На станках 1 линии производится рабочий цикл. По окончании обработки привод 10 поднимает шгаигу 8с прихватами 6, поднимая при зтом и ось 9 с планшайбой 4. При подъеме зубчатое к.)лосо 12 входит в соединение с зубчатой рои ой 11, отверстие 14 планшайбы разъединяс.-ч с ориентирующим пальцем 13, а пя;и и.: 19. скользя попродольным пазам 20. г i/.r .лт из них. Гидроцилиидр перемещзсг ;;.... 11, поворачивая зубчатое колесо 12с осью 9 на требуемый угол деления. По окончании поворота приспособления-спутника 7 с деталью 22 штанга 8 опускается, опуская при этом ось 9 с планшайбой 4 и приспособлением-спутником до соединения пальца 13с отверстием 14, и при дальнейшем опускании .прижимает прихватами б приспособлениеспутник 7 с планшайбой 4 к плоскости столов 3. При этом пальцы 19 заходят в соединение со следующим пазом 20, а зубчатая рейка 12 разъединяется с рейкой 11. Таким образом оканчивается один цикл поворота приспособлений спутников ,7 на каждой рабочей позиции станков 1. Вновь осуществляется рабочая подача на станках 1.

В зависимости от числа делений производится требуемое количество поворотов и обработка деталей на каждой рабочей пози,ции станков 1.

По окончании обработки вновь описанным способом осуществляются перенос, ориентации) и закрепление приспособлений-спутников с деталями 22.

Формула изобретения Автоматическая линия для обработки деталей, содержащая загрузочно-разгрузочную позицию, расположенные в технологической последовательности металлорежущие станки с рабочими столами, включающими планшайбу с установленными под ней приводами ее поворота и осевого перемещения, причем планшайба снабжена базирующими

0 штырями и зажимными элементами для закрепления приспособления-спутника, и транспортный ротор, выполненный в виде размещенного над рабочими столами метал.лорежущмх станков кольца, несущего приспо5собления-спутники с базирующими отверстиями, установленные с возможностью осевого перемещения относительно планшайбы, отличающаяся тем, что, с целью повышения надежности линии, кольцо транс0портного ротора снабжено пальцами, расположенными в плоскости, перпендикулярной оси планшайбы с возможностью взаимодействия с дополнительно выполненными на пери-, ферийной части, приспособлений-спутников

5 продольно расположенными пазами, при этом зажимные элeмeнtы закреплены на приводе осевого перемещения планшайбы.

Фиг.

S

esi

| Автоматическая линия для обработки деталей | 1989 |

|

SU1646799A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-15—Публикация

1989-10-23—Подача