1

Изобретение относится к производству толстостенных намоточных изделий, работающих в условиях воздействия внутреннего или внешнего давления, переменных температур и т. д., из композиционных материалов.

Известен способ изготовления намоточных изделий, включающий намотку пропитанного полимерным связующим стекловолокнистого материала на оправку, отверждение и удаление оправки 1.

Недостатками этого способа является наличие в изделии больших остаточных напряжений, вызванное, в основном, неравномерным распределением связующего по толщине изделия за счет отжима связующего к наружным (менее сжатым) слоям, а также невозможность изготовления намоточных изделий больщой толщины.

Наиболее близким техническим решением к предлагаемому является способ изготовления толстостенных намоточных изделий, включающий послойную намотку на оправку пропитанного полимерным связующим волокнистого материала с уплотнением и выдержкой каждого из слоев при повышенной температуре до частичного отверждения.

окончательное отверждение изделия иудаление оправки {2.

Недостатками известного способа являются, относительно высокие остаточные напряжения в изделии, образование трещин, пониженная прочность композиционного материала на границах раздела последовательно сформованных и отвержденных слоев, неэффективность при изготовлении изделий большой толщины (Ннар/Кмутр )Целью изобретения является уменьшение технологических остаточных напряжений, устранение трещинообразования, повышение качества и прочности изделий.

Указанная цель достигается тем, что 15 согласно способу изготовления толстостенных намоточных изделий, включающему намотку на оправку пропитанного связующим волокнистого материала с уплотнением и выдержкой каждого из слоев при определенной температуре, отверждение отфор20мованных слоев и удаление оправки, намотку волокнистого материала осуществляют с уплотнением каждого из слоев усилием 15-50кг и выдержкой при 15-40°С до достижения трансверсальной жесткости

слоя, равной 1,75-20,5 величины исходной жесткости материала на стадии намотки.

Пример 1. На установленную на станке оправку наматывают с натяжением один или несколько слоев стеклоленты, собранной из высокомодульных нитей марки ВМПС, пропитанных эпрксидным связующим ЭДТ-10. Число нитей в ленте 240, ширина ленты 46 мм при толщине около 0,3 мм. Номинальное натяжение стеклоленты при намотке 30 кгс.

После окончания намотки фиксирующих витков закрепляют стеклоленту на торце оправки, и отформованные слои подвергают выдержке при 18-20°С в течение 30-180 мин. Затем отформованные слои уплотняют путем намотки на них с натяжением 30-60 кгс одного или нескольких слоев стеклоленты, собранной из 240 не пропитанных связующим нитей марки ВМПС. По завершении намотки фиксирующих витков эту стеклоленту также закрепляют на торце оправки и выдерживают контактирующие слои (уплотняемые и уплотняющие) в течение 30-180 мин при 18-20°С, после чего отматывают стеклоленту, образующую уплотняющие слои.

Уплотненные слои подвергают выдержке при 18-20°С в течение ч до трансверсальной жесткости наружного слоя, равной 1,8-1,9 величины исходной (на стад.ии намотки) жесткости в поперечном направлении стеклоленты, пропитанной эпоксидным связующим ЭДТ-10.

Затем на полученный таким образом жесткий слой наматывают с натяжением 30 кгс один ИЛИ несколько слоев стеклоленты, собранной из 240 нитей марки ВМПС, пропитанных эпоксидным связующим ЭДТ-10, с последующей выдержкой отформованных слоев при 18-20°С в течение 30-180 мин и уплотнением их контактом с намотанными слоями из не пропитанной связующим стеклоленты вьщфжкой, контактирующих слоев при 18-20°С Б течение 30-180 мин, отмотом уплотняющих слоев и выдержкой уплотненных слоев при 18-20°С в течение 10-12ч до трансверсальной жесткости наружного слоя, равной 1,8-1,9 величины исходной жесткости пропитанной связующим стеклоленты на стадии намотки. Далее поочередно повторяют изложенные выще операции . до полного набора требуемой толщины, равной 6-7 мм.

Отформированную таким образом заготовку изделия подвергают термообработке в режиме нагрев - выдержка при максимальной температуре 150-IGOC в течение 16-24ч - охлаждение для отверждения эпоксидного связующего. Нагрев и охлаждение проводят при скорости изменения температуры в камере 7-8 град/ч.

После охлаждения выдержки при нормальной температуре отверженное изделие снимают с оправки и подвергают механической обработке.

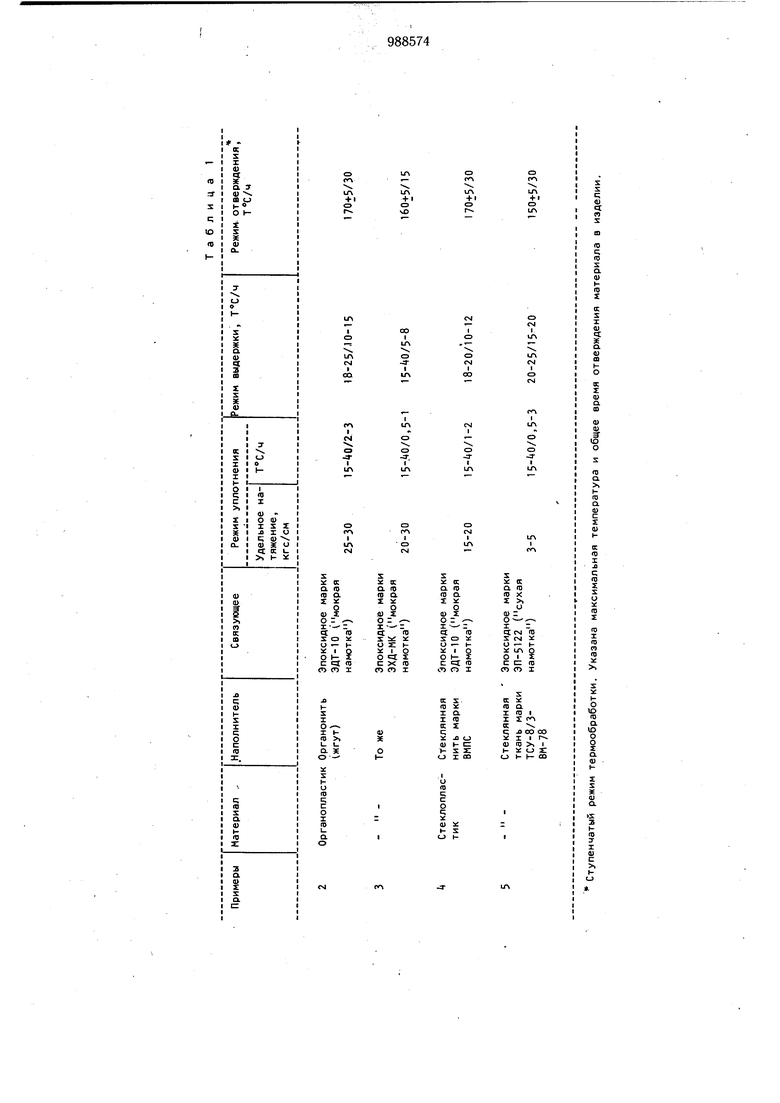

Примеры 2-5. Последовательность операций аналогична примеру 1.

Состав композиционного материала, режимы уплотнения, выдержки и отверждения приведены в таб. 1.

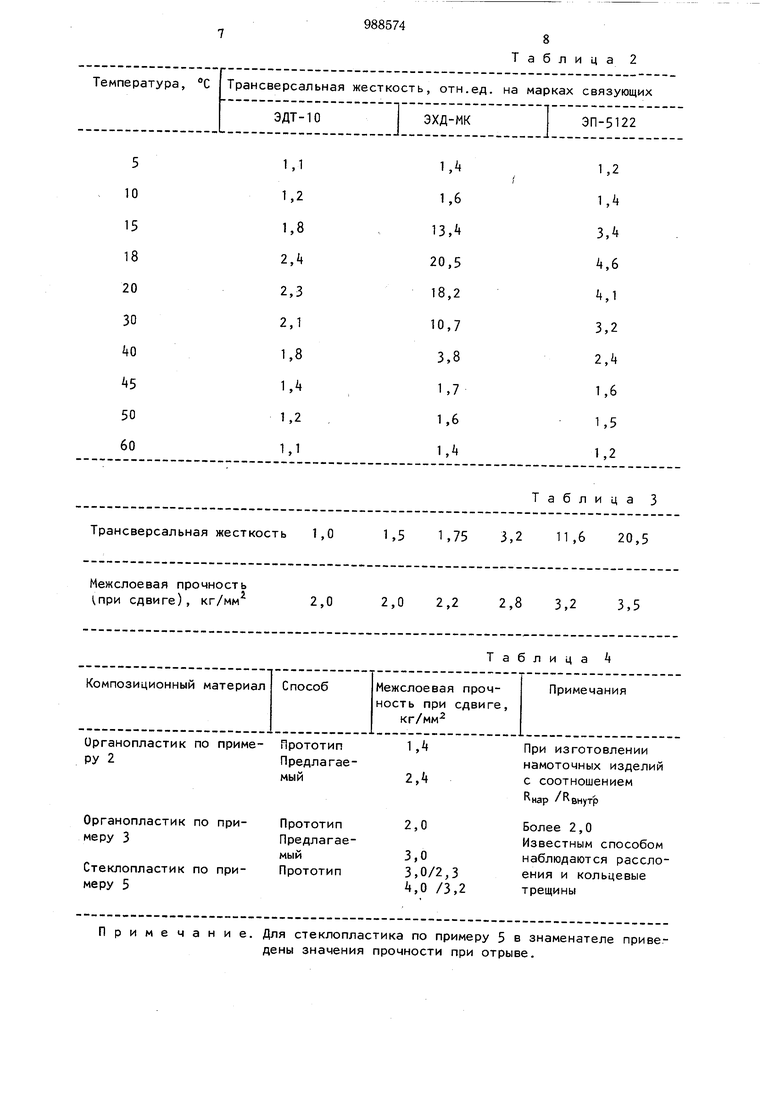

В табл. 2 приведены значения трансверсальной жесткости стеклопластика на трех марках связующих ЭДТ-10, ЭХД-МК и ЭП-5122 в зависимости от температуры

выдержки (при времени выдержки 72 ч).

Из табл. 2 видно, что трансверсальная

жесткость стеклопластика на трех марках

связующих при температурах нИже 15°С

не достигает необходимого значения, т. е.

не менее 1,75 величины исходной жесткости на стадии намотки. Повышение температуры стеклопластика (связующего) выше 40°С приводит к снижению вязкости связующего, а, следовательно, и к снижению трансверсальной жесткости стеклопластика.

В табл. 3 приведена зависимость межхуюевой прочности от трансверсальной жесткости органопластика на примере связующего ЭХД-МК.

Приведенные в табл. 3 экспериментальные данные доказывают, что использование именно указанных значений трансверсальной жесткости (не менее 1,75 величины исходной жесткости материала) обеспечивает реализацию цели предлагаемого технического решения.

В табл. 4 приведены сравнительные данные свойств образцов, полученныа( согласно известному способу (прототипу) и предлагаемому способу.

Использование предлагаемого способа позволяет устранить трещинообразование, значительно снизить технологические остаточные напряжения и повысить прочность и качество толстостенных изделий.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНОЕ ЭПОКСИТРИФЕНОЛЬНОЕ СВЯЗУЮЩЕЕ С ИСПОЛЬЗОВАНИЕМ НОВОЛАЧНОЙ СМОЛЫ | 2014 |

|

RU2560370C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ТРУБА | 1990 |

|

RU2018762C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 1972 |

|

SU334085A1 |

| БАШЕННОЕ СООРУЖЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО СЕКЦИЙ | 2002 |

|

RU2244083C2 |

| Способ изготовления толстостенной оболочки вращения из армированных полимерных материалов | 1980 |

|

SU939251A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ В ВИДЕ ОБОЛОЧКИ СООРУЖЕНИЯ ИЛИ КОНСТРУКЦИИ | 2003 |

|

RU2234412C1 |

| Способ изготовления изделий из намоточных композиционных материалов | 1989 |

|

SU1680550A1 |

| Способ изготовления толстостенных оболочек из слоистых пластиков | 1990 |

|

SU1722858A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

Примечание. Для стеклопластика по примеру 5 в знаменателе приведены значения прочности при отрыве.

Формула изобретения

Способ изготовления толстостенных намоточных изделий, включающий намотку на оправку пропитанного связующим волокнистого материала с уплотнением и выдержкой каждого из слоев при определенной температуре, отверждение отформованных слоев и удаление оправки, отличающийся тем, что, с целью уменьщения технологических остаточных напряжений, исключение трещинообразования, повыщения качества и прочности изделий, намотку волокнистого материала осуществляют с уплотнением каждого из слоев усилием 15-50кг и выдержкой при температуре

15-40°С до достижения трансверсальной жесткости слоя, равной 1,75-20,5 величины исходной жесткости материала на стадии намотки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-15—Публикация

1980-12-04—Подача