Изобретение относится к теплоэрозионностойким связующим на основе эпоксидных смол, предназначенных для изготовления органо-, базальто-, угле-, стеклопластиковых изделий с повышенной коррозионной стойкостью, термостабильностью, а также изделий из композиционных волокнистых материалов, которые эксплуатируются в условиях воздействия на них высокоэнтальпийных скоростных потоков газов и в условиях длительного воздействия на них агрессивных сред дымовых газов, и может быть использовано в ракетно-космической промышленности, авиа- и судостроении, а также в ряде других отраслей народного хозяйства: машиностроении, железнодорожном транспорте, атомной, нефтегазовой и химической промышленности.

Известно модифицированное гибридное связующее, образованное из эпокситрифенольной смолы и смеси анилиноформальдегидной и новолачной фенолформальдегидных смол, в пластиках, на основе которого снижение растрескивания достигается введением фенолформальдегидной новолачной смолы по авторскому свидетельству SU №726137, 08.04.1980. Недостатком связующего является низкая сдвиговая, изгибная, трансверсальная прочность трубчатых пластиковых оболочек, изготавливаемых методами намотки. При намотке, термообработке, съеме с оправок и мехобработке трубчатых пластиковых изделий на основе этого связующего образуются высокие внутренние напряжения, ведущие к растрескиванию материала. При использовании данного связующего в композиционных материалах в процессе работы с ним выявляются следующие недостатки: повышенная текучесть, пористость, низкая прочность на сдвиг и отрыв, которые препятствуют применению его для изготовления намоточных пластиковых изделий.

Наиболее близким аналогом и прототипом изобретения является гибридное связующее по авт. св. RU №2260022, 09.10.2005. на основе эпокситрифенольной смолы ЭТФ, анилинофенолоформальдегидной смолы СФ-340А, эпоксиалифатической смолы ДЭГ-1 и органического растворителя - смеси ацетона, этилового спирта, толуола. Существенным недостатком данного связующего является необходимость применения длительного режима термообработки и высоких температур (190÷200)°C в процесс отверждения. При невозможности обеспечения процесса отверждения крупногабаритных намоточных изделий, изготовленных на основе препрега, пропитанного этим связующим, столь высокими температурами очень затруднительно получить композиты со степенью отверждения выше 90%. Недостаточную степень отверждения связующего можно объяснить тем, что в процессе отверждения с длительной выдержкой при температуре порядка (170±5)°C реакция полимеризации протекает медленно, при этом одновременно идет реакция распада эпоксигрупп с образованием карбонильных групп С=O и ненасыщенных двойных связей С=С, которые в свою очередь вступают в реакции с активными метилольными группами и метиленэфирными мостиками резольной анилинофенолоформальдегидной смолы. В результате образования различных побочных мономерных продуктов присоединения происходит частичное расходование эпоксидных групп, что в конечном итоге и влияет на полноту отверждения полиэпоксида. Повышение температуры выдержки при отверждении намоточных изделий значительно увеличивает энергопотребление и усложняет аппаратурное обеспечение процесса термообработки.

Технической задачей изобретения является замена отвердителя - резольной анилинофенолоформальдегидной смолы в связующем - прототипе на отверждающую систему, которая состоит из новолачной фенолоформальдегидной смолы и катализатора с целью получения нового гибридного связующего с высокой реакционной способностью, позволяющего отверждать армированные пластики при температуре (170±5)°C со стабильно высокой степенью отверждения 94÷98% и одновременно обеспечить физико-

механические, теплофизические, электростатические (антистатические) и антикоррозионные свойства пластиков, изготавливаемых методами намотки.

Технологические трудности, связанные с подбором режимов отверждения, можно избежать, заменив в рецептуре связующего резольную анилинофенолоформальдегидную смолу марки СФ-340А на новолачную фенолоформальдегидную смолу марки СФ-0112 с применением катализаторов отверждения. Данная марка новолачной смолы СФ-0112 производится в России на нескольких предприятиях и обладает наиболее стабильными технологическими свойствами. Новолачная смола СФ-0112 трудногорючая, имеет высокую температуру каплепадения (110÷150)°C и невысокое содержание свободного фенола (менее 3%), а фенол является ингибитором реакции полимеризации.

Технический результат достигается тем, что связующее, содержащее смесь эпокситрифенольной ЭТФ и эпоксиалифатической ДЭГ-1 смол в органических растворителях, в качестве отверждающей системы содержит новолачную фенолоформальдегидную смолу СФ-0112 и катализатор 2,4,6-трис (диметиламинометил) фенол (УП-606/2) или комплекс трехфтористого бора с бензиламином в 50%-ном растворе диэтиленгликоля (УП-605/3р), при следующем соотношении компонентов, в мас. ч.:

Отличительным признаком предлагаемого технического решения является высокая реакционная способность связующего на отверждающей системе из новолачной фенолоформальдегидной смолы и катализатора при температуре отверждения (170±5)°C, что позволяет получать готовый пластик при изготовлении крупногабаритных намоточных изделий со стабильно высокой степенью отверждения. Кроме этого, при использовании катализатора УП-605/3р в связующем увеличивается время жизнеспособности.

Таким образом, анализ уровня техники позволяет сделать вывод о том, что предлагаемое гибридное связующее соответствует критерию «новизна» и обладает существенным признаком, позволяющим признать заявляемое решение соответствующим критерию «изобретательский уровень».

Применение отверждающей системы в виде новолачной фенолоформальдегидной смолы и катализатора в полимерной матрице, состоящей из смеси эпокситрифенольной и эпоксиалифатической смол в новом гибридном связующем, позволяет существенно снизить температуру и время отверждения, не снижая теплофизических и деформационно-прочностных характеристик, при этом создается более упорядоченная и менее дефектная структура сетчатого полимера самой связующей основы и армированного пластика в целом.

Сущность изобретения может быть продемонстрирована конкретными примерами выполнения. Для подтверждения необходимых свойств готового намоточного композита его характеризовали с помощью стандартных или общепринятых методик.

Пример 1 (прототип). Приготовленным связующим по рецептуре, в мас. ч.:

на вертикальной пропитмашине пропитали стеклоткань Т-10-14(92) и на пропиточной установке УОЛ стеклоленту шириной 50 мм на основе стеклонити ВМПС. Пропитанную стеклоткань использовали для намотки цилиндрической обечайки методом ПТН (прямая тканевая намотка), а пропитанную ленту использовали для намотки аналогичной цилиндрической обечайки методом ППН (продольно-поперечная намотка). Отверждение обечаек производили в камере полимеризации при температуре выдержки (170±5)°C в течение 15 часов.

Пример 2. Приготовленным связующим по рецептуре, в мас. ч.:

аналогично примеру 1 изготовили стеклопластиковые обечайки.

Пример 3. Приготовленным связующим по рецептуре в мас. ч.:

аналогично примеру 1 изготовили стеклопластиковые обечайки.

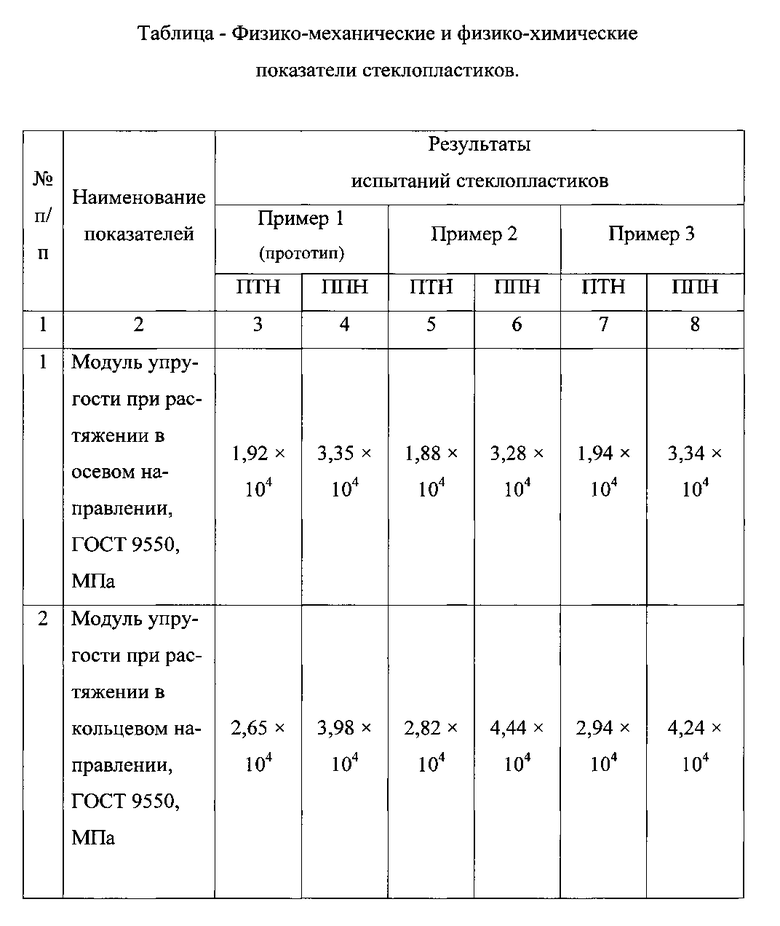

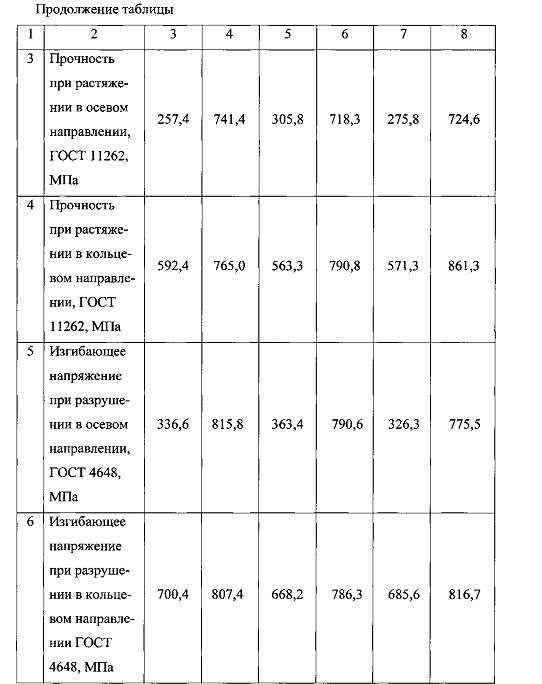

Из изготовленных стеклопластиковых обечаек, указанных в примерах 1, 2, 3, вырезали образцы для проведения физико-механических и физико-химических испытаний. Результаты испытаний представлены в таблице.

7

Из табличных данных видно, что при сохранении деформационно-прочностных характеристик стеклопластиков, изготовленных на основе отверждающей системы для гибридных связующих, указанных в примерах 2 и 3, они обладают более высокой степенью отверждения по сравнению со стеклопластиками на основе гибридного связующего, указанного в прототипе. Намоточные изделия из стеклопластика с низкой степенью отверждения в условиях хранения и дальнейшей эксплуатации постепенно доотверждаются, что приводит к перераспределению остаточных напряжений по слоям, деформации изделий и межвитковым расслоениям.

Все остальные свойства намоточного пластика на основе гибридного связующего, изложенные в авт. св. RU №2260022 (термостойкость, коррозионная стойкость, электрические), присущи композитам, изготовленным с применением нового гибридного связующего, предложенного в данном изобретении.

Изобретение позволяет получать органо-, базальто-, угле-, стеклопластики с повышенной тепло- и термостойкостью, химической стойкостью в агрессивных и водных средах со стабильно высокой степенью отверждения. Изобретение позволяет также уменьшить энергозатраты на стадии отверждения армированных наполнителями пластиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО | 2006 |

|

RU2326909C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2001 |

|

RU2215759C2 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2006 |

|

RU2323236C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2009 |

|

RU2424259C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2011 |

|

RU2471829C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2009 |

|

RU2412963C1 |

Изобретение относится к гибридным связующим на основе эпокситрифенольной смолы, предназначенным для армированных пластиков с повышенной коррозионной стойкостью и термостабильностью. В одном варианте связующее содержит: эпокситрифенольную смолу ЭТФ, разбавитель-пластификатор, представляющий собой эпоксиалифатическую смолу ДЭГ-1, отверждающую систему, состоящую из новолачной фенолоформальдегидной смолы СФ-0112 и катализатора 2,4,6-трис(диметиламинометил)фенол(УП-606/2), а также растворитель - смесь ацетона, спирта этилового и толуола. В другом варианте изобретения связующее содержит в качестве катализатора комплекс трехфтористого бора с бензиламином в 50%-ном растворе диэтиленгликоля (УП-605/3р). Продукты отверждения связующих - монолитные композиты - обладают улучшенными физико-механическими, теплофизическими, электрическими свойствами. Изобретение позволяет получать органо-, базальто-, угле-стеклопластики с повышенной тепло- и термостойкостью, химической стойкостью в агрессивных и водных средах со стабильно высокой степенью отверждения. 2 н.п. ф-лы, 1 табл., 3 пр.

1. Гибридное связующее для армированных пластиков на основе эпокситрифенольной смолы ЭТФ, эпоксиалифатической смолы ДЭГ-1, отвердителя и растворителей: ацетона, спирта этилового, толуола нефтяного или каменноугольного, отличающееся тем, что с целью обеспечения готового наполненного пластика стабильно высокой степенью отверждения оно содержит вместо отвердителя анилинофенолоформальдегидной смолы СФ-340А отверждающую систему, состоящую из новолачной фенолоформальдегидной смолы СФ-0112 и катализатора 2,4,6-трис (диметиламинометил) фенол (УП-606/2), при следующем соотношении компонентов, в мас. ч.:

2. Гибридное связующее для армированных пластиков на основе эпокситрифенольной смолы ЭТФ, эпоксиалифатической смолы ДЭГ-1, отвердителя и растворителей: ацетона, спирта этилового, толуола нефтяного или каменноугольного, отличающееся тем, что оно содержит отверждающую систему, состоящую из новолачной фенолоформальдегидной смолы СФ-0112 и катализатора: комплекс трехфтористого бора с бензиламином в 50%-ном растворе диэтиленгликоля (УП-605/3р), при следующем соотношении компонентов, в мас. ч.:

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| Эпоксидная композиция | 1983 |

|

SU1154298A1 |

| Связующее для композиционных материалов | 1989 |

|

SU1707033A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 2007 |

|

RU2339662C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2001 |

|

RU2215759C2 |

Авторы

Даты

2015-08-20—Публикация

2014-02-19—Подача